水置换型缓蚀剂对印制电路板腐蚀行为的影响及作用机理

谭晓明,战贵盼,张丹峰,彭志刚,王安东

(海军航空大学青岛校区,山东 青岛 266041)

资料表明,一半以上的电子元器件的故障和失效源于腐蚀环境因素影响[1]。舰载机大部分时间停放在母舰甲板或机库内[2-3],机载电子设备中的印制电路板会遭受飞溅海水、海洋盐雾、湿热、飞机发动机尾气中NOx和SO2酸性气体等恶劣环境的侵蚀作用[4-5],且带有盐雾粒子的湿气侵入后不易排出,使得印制电路板遭受盐雾等介质的侵蚀时间更长[6],腐蚀程度和倾向更大,极易导致线路发生老化断裂,引脚、元器件等发生严重腐蚀,出现脱落现象,引起印制电路板导电性能和绝缘性能的劣化,甚至造成短路或者断路现象,对机载电子设备的功能和性能带来不利影响,显著降低了舰载机的任务成功率和战备完好率。

美国和英国等北约国家充分认识到提高电子设备的耐腐蚀能力,是保证其工作正常的关键,因此十分重视军用飞机(尤其是舰载机)上电子设备的腐蚀防护与控制问题。除了在电子设备设计研制中通过合理选材、抗腐蚀设计等防护措施之外,在使用维护阶段及时喷涂缓蚀剂(Corrosion preventive compound,CPC)也是非常重要的腐蚀控制措施[7-9],实践证明这是一种成本低、操作简便、安全有效的减缓或抑制电子设备腐蚀的方法[10-12]。美、英海军研发了多种不同类别的缓蚀剂,并将其列为舰载机腐蚀控制维护技术的一项重要内容,已在多个机型得到广泛应用[13-15]。其中,英国Environ Tech 公司研发的Super CORR-A是一种超薄型、软膜、水置换型缓蚀剂,符合美军标MIL-DTL-87177B 的要求,广泛应用于电连接器、继电器、印制电路板以及其他航空电子元器件中,可以有效提高航空电子元器件的耐蚀性能。我国也相继研发了适用于电子设备或飞机结构的各种硬膜或软膜缓蚀剂,如DJB-823 保护剂、TFHS-20 缓蚀剂等电子设备型缓蚀剂,以及TFHS-15 缓蚀剂等结构用硬膜缓蚀剂[16-21],并进行了相关的研究。例如,文献[17-19]分析了DJB-823 保护剂和TFHS-20 缓蚀剂等对电连接器腐蚀行为的影响,研究表明,TFHS-20 缓蚀剂是一种湿膜、水置换型缓蚀剂,主要由高黏度机油和抗氧化、防腐以及水置换等多种添加剂制成,具有良好的防护作用。孙祚东等[21]分析研究了缓蚀剂对飞机结构铝合金腐蚀行为的影响,结果表明,试验用缓蚀剂可以应用于军用飞机内部,对腐蚀的发展有明显的抑制作用。但经分析调研可知,电子设备型缓蚀剂在我军机载电子设备中并没有得到广泛的应用[20]。究其原因,一是适用于航空电子设备和元器件的缓蚀剂产品较少;二是并没有就缓蚀剂对航空电子设备和元器件的影响进行系统研究,不能确定缓蚀剂是否会对其功能和性能带来不利影响;三是未能对缓蚀剂在抑制航空电子设备和元器件腐蚀方面进行深入研究,缺乏定量结论。因此,针对军用飞机服役环境,开展缓蚀剂条件下航空电子设备和元器件的加速腐蚀试验研究,分析缓蚀剂对其腐蚀行为的影响以及作用机理,具有非常重要的现实意义。

本文以典型印制电路板和Super CORR-A 水置换型缓蚀剂为研究对象,针对舰载机服役的海洋环境,开展Super CORR-A 缓蚀剂条件下印制电路板的加速腐蚀试验研究,采用宏观和微观腐蚀形貌、腐蚀尺寸、接触电阻、绝缘电阻等参数,表征印制电路板腐蚀行为,借助扫描Kelvin 探针技术分析喷涂和未喷涂缓蚀剂印制电路板的表面电位分布的变化情况,并利用傅里叶红外光谱分析技术探测分析Super CORR-A 缓蚀剂主要官能团组成,揭示其缓蚀作用机理。

1 试验

1.1 印制电路板制备

研究对象为典型印制电路板,基板材料为FR-4,厚度为1 mm,铜箔厚度为30 μm。表面处理工艺为热风整平无铅喷锡,镀层厚度为10 μm。制备过程如下:

1)焊接。采用20 cm 双头镀锡导线在印制电路板元器件引脚、通孔等部位进行焊接处理,完成焊接工作。

2)喷涂缓蚀剂。对印制电路板喷涂 Super CORR-A 缓蚀剂,喷涂前,去除印制电路板表面的油污和杂质,摇晃缓蚀剂罐数下,在距印制电路板表面15~20 cm 处喷涂缓蚀剂,喷涂缓蚀剂后,印制电路板表面覆有一层薄且均匀的淡黄色膜层。

1.2 试验方法

经分析研究,海洋环境下影响印制电路板腐蚀的主要气候因素有湿热、盐雾、NOx和SO2等酸性气体、霉菌以及沙尘等,且印制电路板对湿热、盐雾和酸性大气极为敏感,在湿热、盐雾和酸性大气等腐蚀介质的侵蚀下,容易发生腐蚀,导致电气性能等参数发生改变。例如,盐雾和SO2的耦合作用会明显加速印制电路板金属材料的腐蚀,造成接点接触电阻增大,降低印制电路板的可靠性和使用寿命。为研究Super CORR-A 缓蚀剂对典型无铅喷锡印制电路板腐蚀行为的影响,实测了3 年某型机载电子设备舱的温度、湿度等环境数据,参考GJB 150.28—009 酸性大气试验标准[22],模拟海洋环境中印制电路板腐蚀敏感的湿热、盐雾和酸性大气等环境要素的影响,编制了适用于印制电路板的加速腐蚀环境谱,如图1 所示。

根据图1 所示的加速腐蚀环境谱,针对喷涂和未喷涂 Super CORR-A 缓蚀剂的印制电路板开展了0~14 周期的加速腐蚀试验。每个周期试验结束后,清洗表面残留的盐渍,并用无水乙醇擦洗,晾干。采用VICTOR 6310 直流电阻测试仪和UT512 绝缘电阻测试仪,测量喷涂和未喷涂缓蚀剂印制电路板的接触电阻和绝缘电阻,测量3 次,取平均值。

图1 加速腐蚀试验环境谱Fig.1 Accelerated corrosion testing environment spectrum

1.3 微区腐蚀电化学行为测试

采用VersaSCAN 扫描Kelvin 探针测试系统对第0 周期和第5 周期喷涂和未喷涂缓蚀剂印制电路板的焊盘进行微区电化学分析,测试其表面Kelvin 电位分布,分析其微区电化学特性。选用Step Scan 面扫描模式,调整探针与印制电路板表面距离为(100±2)μm,扫描步径为200 μm,振动频率为80 Hz,振幅为30 μm,扫描面积为1600 μm×2000 μm。

1.4 傅里叶变换红外光谱分析

采用 NICOLET iS50 傅里叶红外光谱分析仪(FTIR)对喷涂Super CORR-A 缓蚀剂的印制电路板进行红外光谱测试,分析缓蚀剂的官能团组成,揭示缓蚀剂的腐蚀防护作用机理。测量的光谱区域范围为400~4000 cm−1,设定扫描次数为16,分辨率为8 cm−1。

2 结果与讨论

2.1 宏观腐蚀形貌

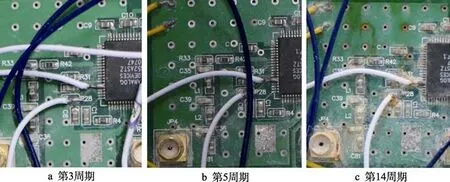

图2 为不同腐蚀周期未喷涂缓蚀剂的印制电路板宏观腐蚀形貌。由图2 可知,随着加速试验时间的增长,未喷涂缓蚀剂的印制电路板腐蚀逐渐加重。第3 周期,未喷涂缓蚀剂的印制电路板腐蚀较重,焊盘大约有1/3 面积发生腐蚀,表面有明显的黑色腐蚀产物,通孔、引脚、元器件等区域表面有白色腐蚀产物附着,表面较为粗糙,如图2a 所示。第5 周期,腐蚀现象加剧,焊盘腐蚀面积扩大,焊盘表面80%以上的区域发生腐蚀,黑色腐蚀产物增多、增厚,通孔和元器件引脚表面灰白色腐蚀产物增多,较第3 周期印制电路板,第5 周期印制电路板基材光泽度明显降低,如图2b 所示。第14 周期,未喷涂缓蚀剂印制电路板表面全面腐蚀,表面附着有一层较厚的腐蚀产物,基材已彻底失去原有的光泽度,焊盘完全腐蚀,部分通孔有红棕色腐蚀产物覆盖,插接件螺纹表面附着有浅绿色的腐蚀产物,腐蚀比较严重,如图2c 所示。

图3 为不同腐蚀周期喷涂Super CORR-A 缓蚀剂的印制电路板宏观腐蚀形貌。对比分析图2 和图3 可知,相比未喷涂缓蚀剂印制电路板,喷涂 Super CORR-A 缓蚀剂印制电路板的腐蚀程度明显较轻。第3 周期,基材表面涂层出现轻微起泡现象,如图3a所示;随着腐蚀试验时间的增长,鼓泡数量逐渐增多,第5 周期腐蚀形貌如图3b 所示;第14 周期,插接件出现明显的腐蚀,内部附着有浅绿色腐蚀产物,如图3c 所示。

图2 不同腐蚀周期未喷涂Super CORR-A 缓蚀剂的印制电路板宏观腐蚀形貌Fig.2 Macroscopic corrosion morphology o f PCB without spraying Super CORR-A CPC: a) 3rd cycle; b) 5th cycle; c) 14th cycle

图3 不同腐蚀周期喷涂Super CORR-A 缓蚀剂的电路板宏观腐蚀形貌Fig.3 Macroscopic corrosion morphology of PCB sprayed with Super CORR-A CPC: a) 3rd cycle; b) 5th cycle; c) 14th cycle

对比分析喷涂和未喷涂Super CORR-A 缓蚀剂的印制电路板宏观腐蚀形貌可以看出:(1)腐蚀多从通孔、元器件引脚、元件棱角等区域诱发,并逐步向周围扩展,随着腐蚀周期的延长,整个电路板表面几乎完全发生腐蚀,呈明显均匀腐蚀的特征;(2)Super CORR-A 缓蚀剂对印制电路板的腐蚀防护作用十分明显,可以显著提高印制电路板的海洋环境适应性。

2.2 微观腐蚀形貌

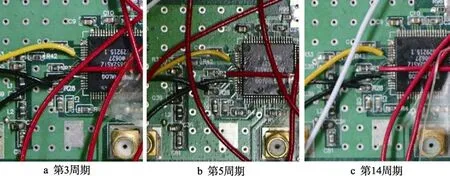

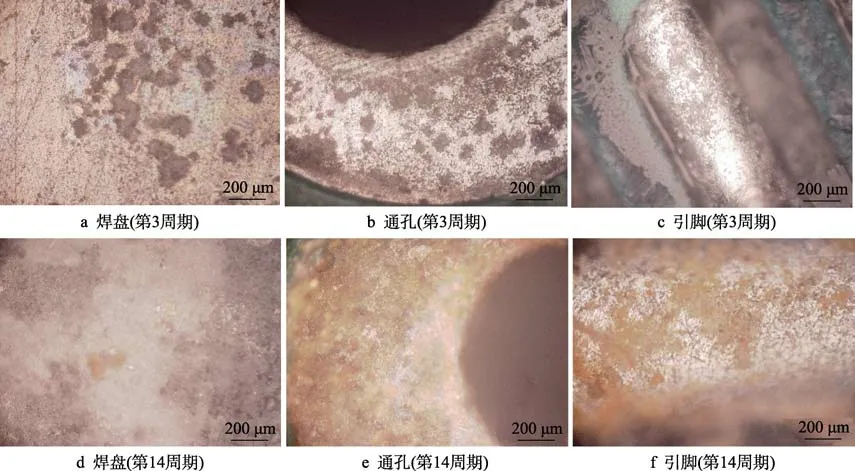

图4 为第3、第14 周期未喷涂缓蚀剂印制电路板的微观腐蚀形貌。其中,图4a—c 为第3 周期未喷涂缓蚀剂印制电路板的通孔、焊盘和引脚的腐蚀微观形貌,图4d—f 为第14 周期未喷涂缓蚀剂印制电路板的腐蚀微观形貌。由图4 可知,腐蚀初期,未喷涂缓蚀剂的印制电路板先发生局部腐蚀,然后腐蚀程度加剧,逐渐遍布整个印制电路板表面,发生类似均匀腐蚀的形态。第14 周期,未喷涂缓蚀剂印制电路板的通孔表面覆盖有一层红棕色的腐蚀产物,焊盘表面覆盖有一层较厚的腐蚀产物,引脚处也发生了较为严重的腐蚀,局部区域覆盖有红棕色腐蚀产物,印制电路板表面较为粗糙。

图4 第3 和第14 周期未喷涂Super CORR-A 缓蚀剂的印制电路板微观腐蚀形貌Fig.4 Miroscopic corrosion morphology of PCB without spraying Super CORR-A CPC: a) pad (3rd cycle ); b) through hole (3rd cycle); c) pin (3rd cycle); d) pad (14th cycle); e) through hole (14th cycle); f) pin (14th cycle)

图5 为第14 周期喷涂Super CORR-A 缓蚀剂的印制电路板微观腐蚀形貌。从图5 可知,第14 周期时,喷涂缓蚀剂印制电路板腐蚀较轻,零星分布些许点蚀。

图5 第14 周期喷涂Super CORR-A 缓蚀剂的电路板微观腐蚀形貌Fig.5 Microscopic corrosion morphology of PCB sprayed with Super CORR-A CPC: a) pad; b) through hole; c) pin

2.3 腐蚀损伤尺寸

图6 为第14 周期喷涂和未喷涂印制电路板焊盘表面腐蚀损伤三维形貌。结果表明,未喷涂缓蚀剂的试样,焊盘表面凹凸不平,起伏较大,腐蚀最大深度约为32.6 μm,腐蚀最大宽度为494.7 μm,腐蚀较为严重;而喷涂缓蚀剂的试样的腐蚀最大深度大约为17.1 μm,腐蚀最大宽度为120.2 μm。经分析,后者最大深度为前者的52.5%,最大宽度为前者的24.3%。

图6 第14 周期喷涂和未喷涂印制电路板的三维形貌Fig.6 Three dimensional morphology of sprayed and unpainted specimens: a) sample not sprayed with CPC; b) sample for spraying CPC

2.4 接触电阻

接触电阻是衡量印制电路板电气性能的一个重要指标,接触电阻的大小和稳定性直接影响印制电路板的信号传输,是评价元器件接触是否良好的直接依据[23]。为衡量Super CORR-A 缓蚀剂对印制电路板接触电阻的影响,分别测量不同腐蚀周期导通的引脚间、通孔间、引脚和电阻间以及开关通断时的接触电阻。

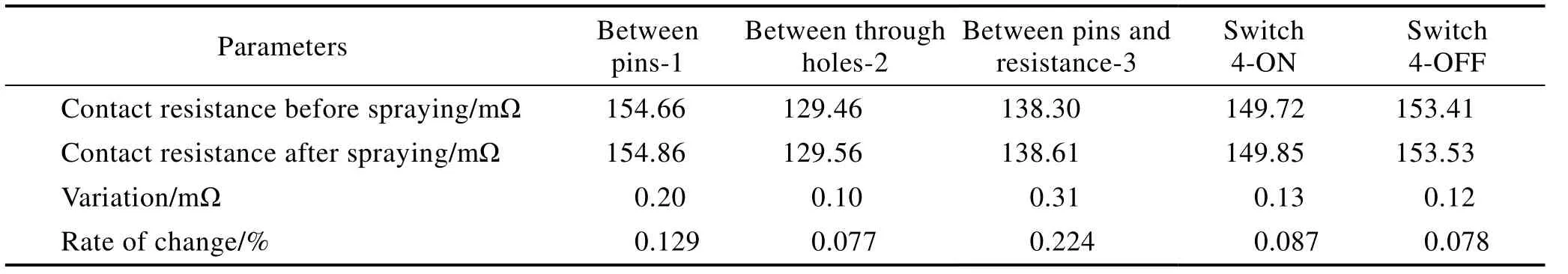

在加速腐蚀试验之前,分别测试了喷涂Super CORR-A 缓蚀剂前后印制电路板的接触电阻,测试结果如表1 所示。结果表明,喷涂缓蚀剂后,印制电路板的接触电阻增大了0.10~0.31 mΩ,变化率仅为0.077%~0.224%,说明Super CORR-A 缓蚀剂对印制电路板初始接触电阻的影响很小。

表1 缓蚀剂对印制电路板接触电阻的影响Tab.1 Effect of CPC on contact resistance of PCB

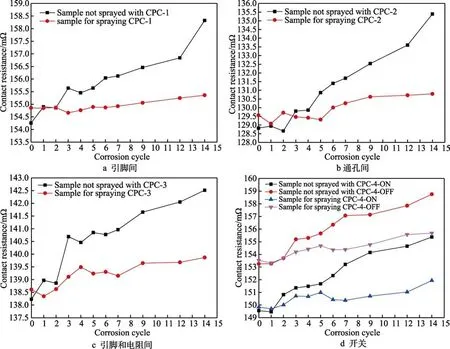

图7 为未喷涂和喷涂缓蚀剂印制电路板的接触电阻随腐蚀试验周期的变化规律。从图7 可知,导通的引脚间、通孔间、引脚和电阻间以及开关通断时的接触电阻整体随腐蚀周期增大而逐渐增大;第0~5 周期,喷涂和未喷涂缓蚀剂印制电路板接触电阻差值较小,说明印制电路板的喷锡层具有一定的耐蚀性;第5~14 周期,喷涂和未喷涂缓蚀剂的印制电路板接触电阻差值逐渐增大,究其原因是,第5 周期后,未喷涂缓蚀剂的印制电路板喷锡层腐蚀较为严重,失去腐蚀防护作用,表面腐蚀逐渐加剧,引脚、焊盘几乎完全发生腐蚀,腐蚀产物逐渐堆积,使得膜层电阻增大,接触电阻上升。

图7 接触电阻随加速腐蚀试验周期的变化规律Fig.7 Variation of contact resistance with corrosion test period: a) between pins; b) between through holes; c) between pins and resistance; d) switch

喷涂缓蚀剂印制电路板的接触电阻变化较为平缓,上下波动较小,腐蚀前后变化幅度仅为0.697~2.355 mΩ,且相比于其他导通区域,元器件引脚间接触电阻变化幅度最小,开关变化幅度最大;而未喷涂印制电路板接触电阻值变化幅度较大,基本呈不断上升的趋势,腐蚀前后差值为4.068~6.732 mΩ。经对比分析,腐蚀14 个周期,缓蚀剂使得印制电路板接触电阻的变化量降低了57.20%~82.87%。

2.5 绝缘电阻

绝缘电阻是印制电路板最基本的绝缘性能指标,也是衡量电气性能的重要参数之一[24-25]。为衡量Super CORR-A 缓蚀剂对印制电路板绝缘性能的影响,分别测量不导通的插接件插孔和外壳间、通孔间、通孔和基材间的绝缘电阻。

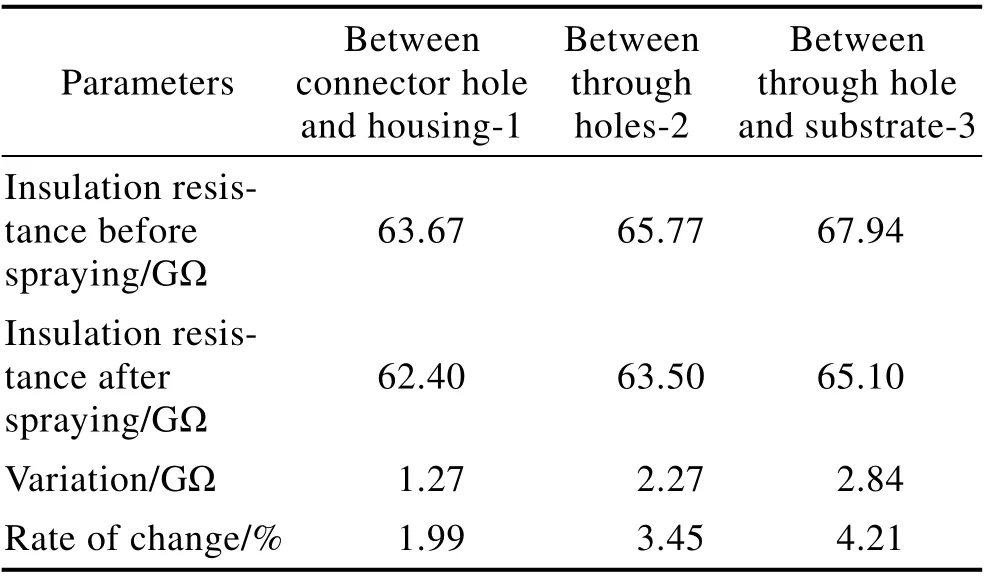

在加速腐蚀试验之前,分别测试了喷涂 Super CORR-A 缓蚀剂前后印制电路板的绝缘电阻,测试结果如表2 所示。结果表明,喷涂缓蚀剂后,印制电路板绝缘电阻大约降低了1.27~2.84 GΩ,变化率仅为1.99%~4.21%,印制电路板仍保持较大的绝缘电阻,具有良好的绝缘性能,说明Super CORR-A 缓蚀剂对印制电路板绝缘性能的影响较小。

表2 缓蚀剂对印制电路板绝缘电阻的影响Tab.2 Effect of CPC on insulation resistance of PCB

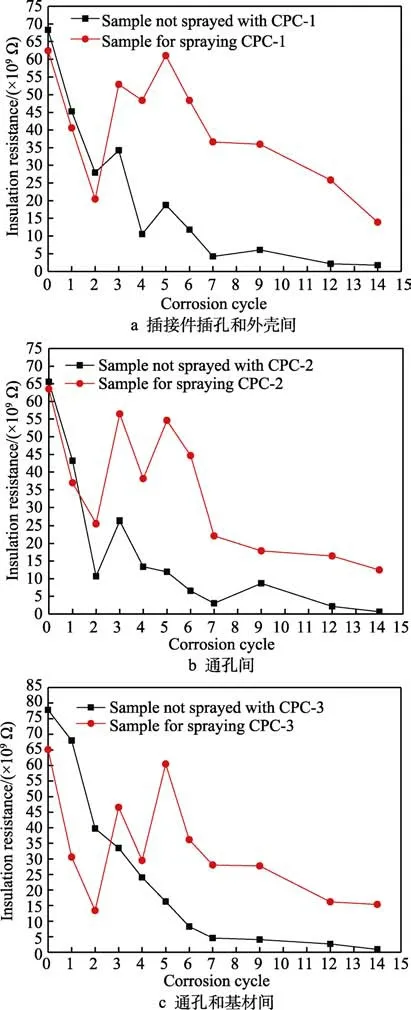

图8 为不同腐蚀周期喷涂和未喷涂缓蚀剂的印制电路板绝缘电阻变化规律。根据图8 可知,喷涂和未喷涂缓蚀剂的印制电路板绝缘电阻变化规律相似,均呈波动下降的趋势。第0~2 周期,绝缘电阻下降幅度较大,分析其原因可能是,印制电路板受湿热和酸性大气的协同侵蚀作用,基材受潮气影响较大,绝缘电阻陡降。第0~5 周期,喷涂和未喷涂缓蚀剂的印制电路板绝缘电阻值均较大,未喷涂印制电路板绝缘电阻在10.7 GΩ 以上,喷涂缓蚀剂印制电路板绝缘电阻在20.5 GΩ 以上,绝缘性能均较好。第5~14 周期,喷涂和未喷涂缓蚀剂的印制电路板绝缘电阻呈不断下降趋势。第14 周期时,未喷涂缓蚀剂印制电路板绝缘电阻较第0 周期降低了大约2 个数量级,降至0.66~1.75 GΩ,基本达到失效状态[26];而喷涂缓蚀剂的印制电路板绝缘电阻与未喷涂缓蚀剂绝缘电阻变化规律类似,但腐蚀过程中绝缘电阻始终保持在12.5 GΩ 以上,绝缘性能始终较好。

图8 绝缘电阻随加速腐蚀试验周期的变化规律Fig.8 Variation of insulation resistance with corrosion test period: a) between connector hole and housing; b) between through holes; c) between through hole and substrate

2.6 Kelvin 电位分布

采用扫描Kelvin 探针技术测试第0、第5 周期喷涂和未喷涂缓蚀剂的印制电路板表面Kelvin 电位分布情况,如图9 所示。经分析知,试验所测得的Kelvin电位数据服从高斯分布,对其进行统计分析并拟合,得到其电位均值。分析结果表明,第0 周期,两种印制电路板表面Kelvin 电位分布比较均匀,其中,未喷涂缓蚀剂的印制电路板电位均值为−598.49 mV,电位分布整体呈冷色调,如图9a 所示;而喷涂缓蚀剂印制电路板电位均值为−455.66 mV,较未喷涂缓蚀剂印制电路板高约142.83 mV,究其原因可能是缓蚀剂使得电子逸出困难,导致Kelvin 电位均值较高[27]。

图9 第0 周期和第5 周期印制电路板偶接件扫描Kelvin 电位分布Fig.9 Kelvin potential distribution of coupling scanning of PCB: a) sample not sprayed with CPC (0th cycle); b) sample for spraying CPC (0th cycle); c) sample not sprayed with CPC d (5th cycle); d) sample for spraying CPC (5th cycle)

随着腐蚀试验周期的延长,未喷涂和喷涂缓蚀剂的印制电路板表面Kelvin 电位均发生正移。对于未喷涂缓蚀剂的印制电路板,第5 周期相比第0 周期,Kelvin 电位均值正移量为177.21 mV,存在明显的阴极和阳极两个区域,如图9c 所示。对于喷涂缓蚀剂的印制电路板,第5 周期相比第0 周期,Kelvin 电位均值正移量为43.85 mV,如图9d 所示。导致以上现象的原因是因为,随着腐蚀周期的增长,未喷涂缓蚀剂印制电路板腐蚀严重,表面覆盖有一层较厚的腐蚀产物,使得电子逸出困难[28-29],导致Kelvin 电位均值升高较大;而喷涂缓蚀剂的印制电路板,缓蚀剂腐蚀防护效果较好,腐蚀程度较轻,Kelvin 电位均值较第0 周期变化幅度不大。

3 腐蚀防护作用机理

傅里叶红外光谱分析谱区可以分为4000~1300 cm−1和1300~600 cm−1两个区域。其中,4000~1300 cm−1是官能团、基团以及特征区,常用于鉴别官能团;1300~600 cm−1称为指纹区,主要是佐证化合物中是否含有某种官能团。

从Super CORR-A 缓蚀剂的红外光谱图(图10)中可以看出,3387.84 cm−1处宽又缓和的峰来自羟基中O—H 键的伸缩振动,也有可能是氨基中的N—H键伸缩和弯曲振动,1571.27 cm−1对应的吸收峰也可能是氨基中N—H 键的伸缩振动;2916.65 cm−1和2848.89 cm−1处的两个吸收峰是长碳链的特征振动峰[30-31],1462 cm−1和1367 cm−1附近的吸收峰对应于亚甲基—CH2和甲基—CH3中C—H 键的对称伸缩振动,且719.46 cm−1处有个较弱的吸收峰,说明存在4个以上甲基或亚甲基的长链烃[32];1735.19 cm−1产生的吸收峰是羰基产生的;在1080~1150 cm−1区域的吸收峰属于醚基中的C—O 伸缩振动。综上所述,Super CORR-A 缓蚀剂可能含有长碳链正构烷烃,有甲基和亚甲基的长链烃、羟基、羰基、氨基以及醚基等官能团。

图10 Super CORR-A 缓蚀剂的红外光谱图Fig.10 Infrared spectrum of Super CORR-A CPC

图11 水置换型缓蚀剂腐蚀防护作用机理Fig.11 Mechanism of water displacement CPC: a) permeability and adsorption of CPC; b) water displacement of CPC

4 结论

1)未腐蚀时,Super CORR-A 缓蚀剂使得印制电路板接触电阻增大0.077%~0.224%,使得绝缘电阻降低1.99%~4.21%,缓蚀剂对其初始电气性能影响很小。

2)对于未喷涂缓蚀剂的印制电路板,第3 周期时,呈典型局部腐蚀现象,焊盘有1/3 的面积发生腐蚀;第5 周期时,发生明显的均匀腐蚀,焊盘80%面积发生腐蚀;第14 周期时,基材全部失去原有的光泽度,焊盘完全腐蚀,表面覆盖有一层较厚的腐蚀产物,通孔被红棕色腐蚀产物覆盖。对于喷涂缓蚀剂的印制电路板,腐蚀程度明显较轻,第14 周期时,插接件出现明显的腐蚀,内部附着有浅绿色腐蚀产物。

3)第14 周期时,喷涂缓蚀剂的印制电路板最大深度为未喷涂缓蚀剂的52.5%,最大腐蚀宽度为未喷涂缓蚀剂的24.3%。

4)第0~5 周期时,喷涂和未喷涂缓蚀剂印制电路板接触电阻差值较小;第5~14 周期时,喷涂和未喷涂缓蚀剂的印制电路板接触电阻差值逐渐增大;第14 周期时,喷涂缓蚀剂的印制电路板腐蚀前后接触电阻变化较小,变化量仅为0.697~2.355 mΩ。相比未喷涂缓蚀剂的印制电路板,缓蚀剂使得印制电路板接触电阻的变化量降低了57.20%~82.87%。

5)第14 周期时,喷涂缓蚀剂印制电路板绝缘电阻大于12.5 GΩ,仍具有较好的绝缘性能;而未喷涂缓蚀剂的印制电路板绝缘电阻变化幅度较大,降低了2 个数量级,仅为0.66~1.75 GΩ,基本达到失效状态。

6)Super CORR-A 缓蚀剂含有甲基和亚甲基的长链烃、羟基、羰基、氨基以及醚基等官能团,容易与金属分子结合形成疏水层,其密度大于水,具有良好的渗透能力、水置换能力和成膜能力,腐蚀防护性能优良,能有效延长印制电路板的使用寿命。