风电叶片水性复合涂层疏水、抗冲蚀与抗结冰性能探究

罗彤彤,汪涛,项伟,杨蒙蒙

(南京航空航天大学 材料科学与技术学院,南京 211106)

疏水涂层因其在自清洁[1-2]、防结冰[3-5]、防腐蚀[6-8]等领域的潜在应用而受到广泛关注,其疏水性能主要由表面能和表面微观结构两个因素决定。目前最简易常用的制备方法是,将填料与成膜物质共混后,经涂覆固化,构建具有低表面能及多级微观结构的涂层表面。如 Kapridaki 等人[9]利用 TiO2-SiO2-PDMS 为主要原料,制备了一种纳米复合疏水涂层。Karmouch 等人[10]以环氧树脂为成膜物质,通过加入纳米SiO2粒子,制备了一种适用于风电叶片的疏水防护涂层。

对风电叶片来说,其需要长期抵抗风沙、冰冻等恶劣环境及特殊气候的侵蚀和磨损[11],因此风电功能涂层需要具有一定的机械耐久性。然而,大多数疏水表面受到机械刮擦都会显著影响其润湿状态[12],因此疏水表面的机械耐久性仍然是限制其应用的重要原因。目前,许多研究都致力于通过各种方法来延长疏水涂层的使用寿命。如长效疏水改性[13]、特殊涂层结构[14-15]、通过刺激性条件(温度、湿度、介质)自我修复[16-18]等。这些方法通过维持涂层的低表面能及微观结构,使涂层在受到机械磨损下的一定范围内,能够维持或只稍微削弱其疏水性。同时,目前大多现有的疏水涂层体系都大量使用有机溶剂,从而容易造成安全问题和环境污染。与溶剂型涂料相比,水性涂料更环保、安全,但也存在填料分散困难、机械耐磨性弱等缺点[19],因此制备具有高机械耐久性的水性疏水涂层仍值得研究。

本文以水为溶剂,在水性FEVE 氟碳树脂中添加纳米TiO2、微米SiO2以及微米AlN 为改性颜填料,成功制备了一种集疏水、抗冲蚀与抗结冰性能于一体的环保型氟碳涂层,并将该涂层用于风电叶片(玻璃纤维增强环氧树脂板,FRP)表面,满足了其在风沙及冰冻等环境下的使用要求,为发展新型风电叶片涂层提供了重要参考。

1 试验

1.1 二氧化钛纳米颜料溶液的制备

将氟硅烷(1H,1H,2H,2H-全氟癸基三甲氧基硅烷,FAS)与98%的乙醇水溶液以质量比4∶1 充分搅拌稀释,使氟硅烷完全水解。再向上述溶液中加入质量分数为5%的金红石型纳米二氧化钛(TiO2,15 nm)粉体,超声分散1 h 后,得到纳米TiO2改性溶液。

将纳米TiO2改性溶液放入高速离心机进行固液分离处理,并放入恒温干燥箱(70 ℃)干燥24 h,得到经氟硅烷改性的纳米TiO2颗粒,对其行表征分析。

1.2 改性复合涂层的制备

改性复合涂层的制备步骤如下:(1)取50 g 水性FEVE 氟碳树脂,向其中加入24 g 上述改性纳米TiO2颜料溶液和2.4 g 微米二氧化硅(SiO2,2 μm)粉体,用去离子水调节涂料黏度,高速分散搅拌2 h后,得到改性涂料(简称A 组份);(2)称取不同质量分数(1%, 2%, …, 7%)的微米氮化铝(AlN,1~3 μm)硬质陶瓷粉体加入A 组份中,用去离子水调节黏度,高速分散搅拌2 h 后,得到改性涂料(简称B 组份);(3)在分散过程中,向A、B 组份中都分别加入0.8 g 的消泡剂和流平剂,并加入6 g 固化剂,搅拌均匀后,通过喷枪喷涂至FRP 基板(30 mm×30 mm×6 mm)上,室温固化6 h,拟分别得到疏水改性复合涂层和疏水/抗冲蚀改性复合涂层。

1.3 表征

采用Bruker MAGNA-IR550 型傅里叶变换红外光谱分析仪(FTIR)和JOEL 2100F 型透射电子显微镜(TEM)及其配置的能谱仪(EDS),观察分析改性前后纳米TiO2的结构、形貌及成分变化。样品涂层的表面形貌和三维形貌分别采用Hitachi S4800 型场发射扫描电子显微镜(FESEM)和 KEYENCE VK-X150 型激光扫描共聚焦显微镜(LSCM)进行观察。样品的线/面粗糙度分别采用SURFTEST SJ-210型便携式表面粗糙度测量仪和LSCM 进行表征。参照GB/T 9286—1998,采用划格法表征涂层与基板之间的附着结合情况。此外,利用JC2000D7M 型接触角分析仪,测量6 μL 蒸馏水在样品表面的静态接触角(CA),表征样品表面的润湿性,每个样品测量3~5个不同位置,取平均值作为最终结果。结合接触角分析仪和高速相机(30 帧/秒),记录观察水滴在粉末样品上的润湿过程。

2 结果及分析

2.1 纳米TiO2颜料溶液的改性分析

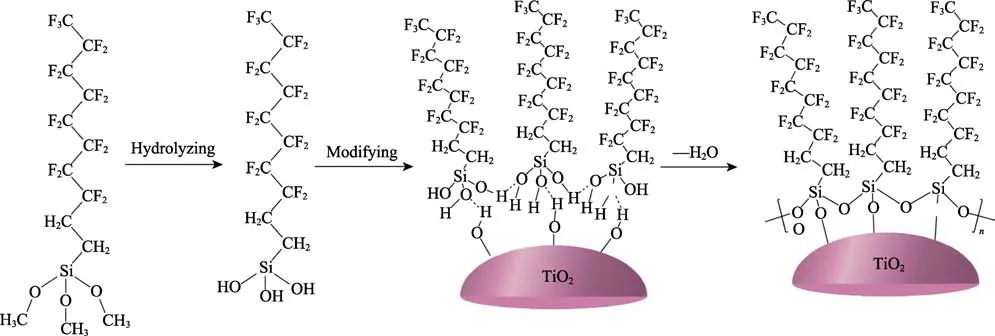

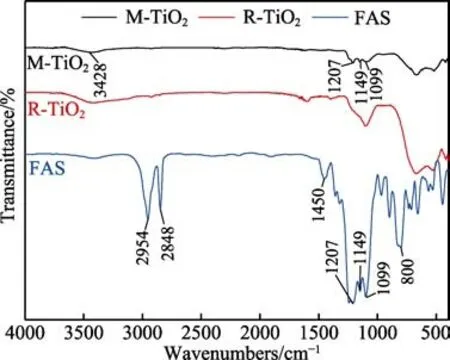

纳米TiO2的改性过程如图1 所示。氟硅烷分子经水解后,接枝在纳米TiO2颗粒表面,相邻的氟硅烷分子间—OH 脱去H2O 分子,相互连接形成连续的氟硅烷分子层。结合纳米TiO2改性前后的FTIR 图(图2),改性前的原始纳米TiO2(R-TiO2)在3335 cm–1和1640 cm–1处存在明显的吸收峰,主要可归结为表面羟基和水分子的伸缩振动[20]。经氟硅烷改性后,纳米TiO2(M-TiO2)在1207、1149、1099 cm–1附近都有较明显的特征吸收峰出现,对应氟硅烷中C—F 和C—H 键的弯曲振动。这说明在纳米TiO2表面已引入氟硅烷偶联剂中相应的有机基团,形成的包裹层会让纳米颗粒间产生静电排斥作用和空间位阻效应,使纳米TiO2在基体溶液中具有良好的相容性和分散性[21]。此外,氟硅烷的加入也减少了原始TiO2亲水性羟基的含量,结合低表面能的氟,这在很大程度上提高了纳米TiO2的疏水性能。

图1 FAS 改性纳米TiO2 过程Fig.1 Schematic diagram of nano-TiO2 modified by FAS

图2 FAS 改性前后纳米TiO2 的红外光谱Fig.2 FTIR spectrogram of nano-TiO2 modified by FAS

纳米TiO2颗粒改性前后的TEM 图像见图3。可以发现,改性前,纳米TiO2粒子团聚严重,颗粒之间相互重叠,很难观察到明显的单个颗粒。经偶联剂改性后,颗粒之间重叠不多,可以区分出单个颗粒,并发现其表面出现厚约为15 nm 的包裹层。此外,在对TEM 图像观察的同时,对经氟硅烷改性后的纳米TiO2进行EDS 图谱分析。由图3b 可知,除纳米TiO2的基体元素Ti 和O 外,还发现有C、F、Si 元素存在,这正是氟硅烷(CH3O)3SiCH2CH2(CF2)8F 中所特有的元素。由此证明,氟硅烷偶联剂对纳米TiO2颗粒成功地进行了有机包裹,并且改性后的颗粒团聚现象也得到了一定的抑制,分散性得到了明显的改善。除此之外,EDS 图谱中还显示了Cu 元素的存在,这主要来源于TEM 测试制样过程中铜网的基体元素。

图3 FAS 改性前后纳米TiO2 的TEM 图像Fig.3 TEM images of (a) unmodified and (b) FAS-modified nano-TiO2

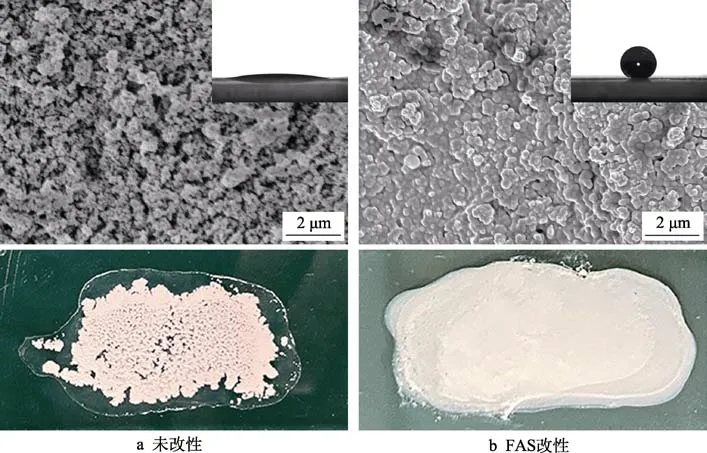

由于氟硅烷本身的低表面能,因此其包覆在亲水性金红石纳米TiO2颗粒表面后,会使得颗粒展现出优异的疏水性质。由图4 可知,水滴在接触到未改性TiO2粉体的一瞬间就被吸收,呈现出的接触角接近于0°,展现了其本身亲水的特性。经氟硅烷改性后,在TiO2颗粒表面形成了一层“防护罩”,阻碍了水滴的浸入,水滴无法脱离进样器润湿粉体。因此,加大水滴的体积,使其受重力影响而落下。可以发现,落下的水滴接触到粉体表面后直接滚动,接触角接近180°,展现出了优异的非润湿现象。

图4 FAS 改性前后纳米TiO2 粉体的润湿性Fig.4 Wettability of (a) unmodified and (b) FAS-modified nano-TiO2 powders

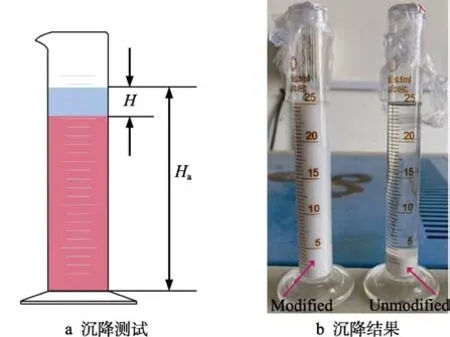

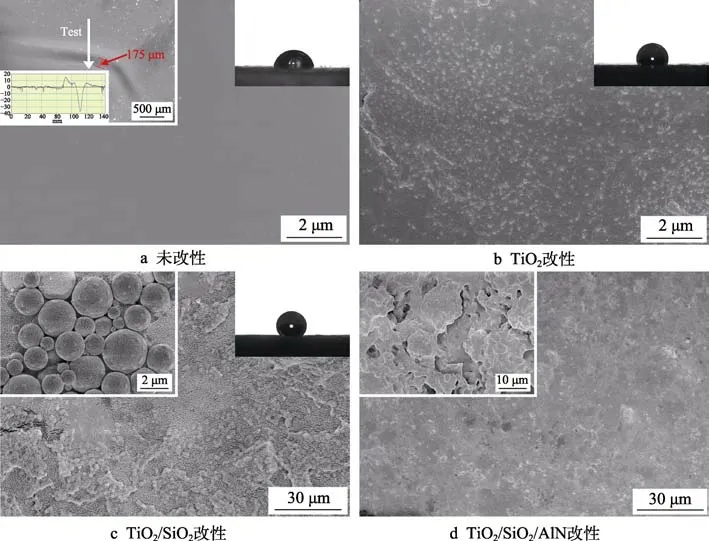

将改性前后的纳米TiO2颜料溶液分别取相同体积(25 mL)倒入柱状容器内,如图5a 所示。静置相同时间后,观察对比上层清液的高度(H)。若H较大,则说明溶液中粒子容易团聚,分散稳定性较差;相反,则说明溶液较稳定,分散效果好。3 d 的沉降结果如图 5b 所示,可以明显地看出,HModified 图5 FAS 改性前后纳米TiO2 颜料溶液的分散沉降对比Fig.5 Comparison of dispersion and deposition of unmodified and FAS-modified nano-TiO2 pigment solution: a) settlement test; b) settlement results 将改性前后的纳米TiO2颜料溶液涂覆在载玻片上进行观察。从图6 可以看出,改性前,涂膜中颗粒团聚较为严重,出现了密集网络状孔洞,且涂膜不均匀。这种不致密的涂膜结构以及TiO2本身的亲水特性,使得未改性的纳米TiO2涂膜展现出较大的亲水型润湿性,接触角仅为10.28°。经氟硅烷改性后,涂膜表面致密,纳米颗粒的团聚现象也有所抑制。由于这种纳米结构与低表面能的结合,使得涂膜的疏水性得到显著的提高,接触角也由未改性时的10.28°提升到168.82°。 图6 FAS 改性前后纳米TiO2 涂膜的SEM 图像、接触角以及光学图像Fig.6 SEM images, CA and optical images of (a) unmodified and (b) FAS-modified nano-TiO2 coatings 对单一水性FEVE 氟碳树脂来说,加入固化剂常温固化后,涂层呈透明亲水性,同时在涂层中间出现了类似于“人”字形的微米级固化收缩纹,如图7a所示。因此,选择加入适当的颜填料对涂层的外观形貌及疏水性能进行改进。 图7 未改性水性氟碳涂层以及不同成分改性复合涂层的SEM 图像(右上角插图为对应涂层的接触角图像)Fig.7 SEM images of unmodified water-based fluorocarbon coating and modified composite coatings with different components(The upper right insets being corresponding CA images) 根据2.1 节中纳米TiO2颜料的改性分析,由于高度疏水性粉体在水性物质体系中难以润湿共混,所以选择将氟硅烷改性的纳米TiO2颜料溶液作为填料加入水性FEVE 氟碳树脂中制备改性涂层。由图7b 可知,加入颜料溶液的复合涂层中,形成了纳米粗糙结构。这种低表面能和表面粗糙结构的结合,正是涂层展现出疏水性的原因。改性后,涂层的接触角从78.20°提升到114.46°。为进一步提高涂层的疏水性,将微米SiO2粉体与纳米TiO2颜料溶液作为复合填料加入水性氟碳树脂中。从图7c 可以观察到,涂层出现许多微纳二元粗糙结构,进一步提高了涂层的疏水性能,接触角提高至138.39°。 基于材料本身的外观及性能考虑,氮化铝作为一种陶瓷颗粒,其晶体结构非常致密,具有硬度高、机械耐磨性好等优点[22],且作为白色粉体加入涂料体系后,并不影响复合涂层的外观,因此为后续探究涂层的耐冲蚀性能,将其作为填料加入复合涂层中。从图7d 可以看出,加入少量的微米级AlN 颗粒并没有影响涂层表面的微观二元粗糙结构,在疏水性方面,对涂层并没有显著的影响。添加不同含量的硬质微米级AlN 颗粒,涂层接触角的变化不大,如图8 所示。因此,加入微米AlN 对涂层进行抗冲蚀性能改性,对其原本的疏水性能并没有太大的影响,涂层仍具有疏水性能,且接触角稳定在140°左右。同时,由划格法测试后,观察到所制备涂层切割边缘完全光滑,无明显脱落,涂层与基板之间的附着结合等级达到0 级[23],因此可得出,所制备的目标涂层与FRP 基板之间具有良好的结合力。 图8 不同AlN 含量改性复合涂层接触角的变化曲线Fig.8 CA change of modified composite coatings with different AlN content 为探究AlN 硬质陶瓷颗粒的加入对涂层抗冲蚀性能的影响,根据ASTM G76[24]模拟风沙环境下改性复合涂层的气固冲蚀行为,如图9 所示。实验中,由空气压缩机向喷砂机提供的压力保持在0.15 MPa 左右。所用磨料均为SiC 颗粒(比标准用磨料Al2O3硬度更大),外观不规则,粒度约为150 µm。喷砂口距样品(涂层面)约10 mm,角度为90°±5°。每个试样都采用相同的冲蚀条件和冲蚀时间(10 min 为1 周期,冲蚀1 周期所用磨料约为1.25 kg)。 图9 气固冲蚀实验装置Fig.9 Schematic diagram of gas-solid erosion experiment 不同AlN 含量的涂层在冲蚀1 周期(10 min)后的冲蚀失重率(ω)如图10 所示。冲蚀失重率的计算公式为: 图10 不同AlN 含量的改性复合涂层气固冲蚀10 min 后的冲蚀失重率和接触角变化Fig.10 The change of erosion weight loss ratio and CA of modified composite coatings with different AlN content after 10 min of gas-solid erosion 式中:m1、m2分别为样品冲蚀前后的质量(称量多次取平均值)。 从图10 可以看出,添加硬质AlN 颗粒可明显降低涂层在冲蚀过程中的失重率,并且AlN 的质量分数为4%时,涂层的失重率最低(0.116%)。这主要因为硬质颗粒的加入可在一定程度上强化涂层,并抵消一部分磨料对软质涂层基体的冲蚀作用,减缓了涂层受冲蚀磨损的进度。一般来说,加入过少的硬质颗粒,颗粒之间的间距较大,在冲蚀作用下,磨料会很容易磨损周围的软质基体;加入过多的硬质颗粒,会使得成膜树脂不足以包覆添加的所有颜填料,从而削弱了树脂与填料之间的相容结合力,容易出现裂纹、剥落或其他缺陷,使磨料很容易冲蚀涂层。同时,从接触角来看,冲蚀10 min 后,含4%AlN 的涂层仍具有很高的疏水性,接触角达152.49°,并且相对于冲蚀前涂层的接触角(140.06°)有所提升,呈超疏水状态,出现了冲蚀激发的疏水性提高现象,说明该涂层具有很好的抗冲蚀性能。 为进一步探究涂层在模拟风沙环境中的加速气固冲蚀行为,对上述性能最优的复合改性涂层(AlN质量分数为4%)进行冲蚀分析,如图11 所示。在冲蚀过程中,涂层的冲蚀失重率随冲蚀时间的延长而稳步增加,但在每5 min 的冲蚀周期内,涂层的冲蚀失重率都较为平稳,并未出现明显的冲蚀剥落,表现出了优异的抗冲蚀性能。同时可以发现,涂层在受冲蚀作用下,其润湿行为由高疏水性转变为了超疏水性(CA>150°)。在整个冲蚀过程中,接触角一直稳定维持在150°以上,可以表明,这种冲蚀激发的疏水性提高现象在气-固冲蚀的过程中具有一定的耐久性。 图11 不同冲蚀时间下复合涂层的冲蚀行为Fig.11 Erosion behaviors of the composite coating at different erosion times 涂层在气固冲蚀中的磨损机理如图12 所示。添加AlN 硬质陶瓷颗粒,能够赋予涂层在冲蚀环境下机械耐久性的主要原因是,涂层中存在的硬质颗粒在一定程度上能够抵消一部分磨料的冲蚀磨损作用,在气-固冲蚀时,磨料对涂层会同时存在微切削和凹痕变形作用。在冲蚀过程中,硬质填料颗粒周围的软质基体会被逐渐冲蚀,并且部分软质粒子因受到磨粒的剪切作用而脱落,形成切削颗粒。这些微观尺度的冲蚀变形使涂层表面出现了许多不规则的鱼鳞状或犁耕状沟槽及凹坑,产生具有多级微纳结构突起的形貌(如图13 所示),类似于生物学上具有高疏水性能的荷叶表面不规则的乳突结构。这使得先前涂层的微纳粗糙结构变得多级化,粗糙度增大,使得接触角比冲刷前有所提高,从而出现了冲蚀激发的疏水性能提高现象。 图12 改性复合涂层在气-固冲蚀下的磨损机理Fig.12 Schematic diagram of wear mechanism of modified composite coating under gas-solid erosion 图13 气固冲蚀不同时间后复合涂层的SEM 图像和三维图像Fig.13 SEM images and 3D images of composite coating after different time of gas-solid erosion: a) erosion 10 min (Sa=5.074µm); b) erosion 1 h (Sa=6.187 µm) 具有高疏水性能的涂层在一定程度上具有抗结冰的作用,为了减少风沙及冰冻对风电叶片防护涂层的影响,往往需要设计一种具有机械耐久性的疏水涂层来对其进行防护。利用低温恒温槽制冷装置构建制冷台,对上述改性涂层进行抗结冰性能测试分析,根据结冰延迟和冰层附着情况进行评估,如图14 所示。 图14 抗结冰性能测试装置Fig.14 Schematic diagrams of anti-icing performance test devices: a) ice delay performance test device; b) ice layer adhesion test device 对比分析了空白FRP 试样(Blank FRP)、单一未改性涂层(Unmodified coating)以及疏水/抗冲蚀改性涂层(Modified coating)在低温条件下表面液滴结冰的时间(从常温液滴接触低温试样表面开始到完全结冰所用的时间),并利用高速摄像机对结冰过程进行观察。如图15 所示,在低温环境下(–10 ℃),三种试样的静态接触角分别为 66.01°、71.13°、120.93°,对比在常温环境下三种试样的接触角(分别为67.34°、78.20°、140.06°),低温环境下试样的接触角有一定程度的降低,并且原本接触角越高的,下降程度越大[25-26]。这主要是因为试样在低温环境预冷时,表面会形成一定的凝露或凝霜现象,导致了涂层表面的液滴接触状态一部分会从液-固转变为液-液状态,在一定程度上影响了试样静态接触角的大小。 图15 –10 ℃下不同试样表面液滴的结冰过程Fig.15 The freezing process of liquid droplets on the surface of different samples at –10 ℃ 从试样的液滴结冰过程可以看出,水滴在接触到低温试样表面时,由于FRP 基板的导热性能差(导热系数仅为0.768 W/(m·K)),导致液滴并没有迅速结冰,而是在221.4 s 后完成结冰过程。对单一未改性涂层,尽管接触角相比空白试样没有很大的升高,仍为亲水性,但其导热系数有所下降(0.633 W/(m·K)),导致预冷时间(冰层开始生长前)延长至370.2 s,结冰完成总时间延长至398.5 s。此外,由于加入了导热性较好的AlN 填料,改性涂层的导热系数有一定的提高(0.702 W/(m·K)),但这种表面液滴以Cassie-Baxter 润湿模型为主的微纳复合改性涂层,其结冰过程具有较高的延迟性,预冷时间达到1565.5 s,结冰完成总时间延长至1601.4 s,是空白试样表面结冰时间的8 倍左右。 为进一步研究不同试样表面的结冰延迟性能,对–15、–20、–25 ℃条件下液滴的结冰过程进行了表征,结果如图16 所示。在更低的温度条件下,相比于空白FRP 基板和单一未改性涂层,微纳复合改性涂层仍能较大程度地延缓结冰过程。可以发现,预冷时间几乎占整个结冰过程时间的90%以上,并且不同试样在预冷时间上有很大的区别,改性涂层的预冷时间有很大幅度的提升,展示出较高的结冰延迟性能。但当温度逐渐降低时,涂层延缓结冰的程度也逐渐降低,尤其当温度低至–20 ℃时,改性涂层预冷时间的延缓优势不再明显。同样,从冰层生长时间的对比分析中可知,和预冷时间相同的是,随温度的降低,冰层生长的延缓优势也逐渐减小,但微纳复合改性涂层的冰层生长时间还是最长的,相比于空白FRP 基板而言,冰层的生长时间延长了将近1 倍。 图16 不同温度下不同试样表面液滴结冰预冷时间和冰层生长时间变化Fig.16 Changes of (a) precooling time and (b) ice growth time of droplets on the surface of different samples at different temperatures 由上述结冰延迟性能的测试可知,尽管疏水/抗冲蚀改性涂层在结冰时间上有延缓的优势,但是在足够低的温度或者是足够长的时间下,试样表面都会出现结冰的现象。因此,结冰之后的冰层附着力也是权衡试样表面抗结冰性能的一个重要指标[27]。冰层附着力越低,涂层的抗结冰性能越好。 将试样(涂层面)倒置在填满水的比色皿管口(10 mm×10 mm×45 mm)上,放置到冰箱中24 h 后,即可在试样表面获得截面为100 mm2的冰柱,利用图14b 所示装置来测试冰层与试样表面之间的剪切作用力。根据式(2),可得出冰层在试样表面附着的剪切强度(T)。为准确测出实验结果,通常取3~5 个测试值的平均值,以此评估冰层附着情况。 式中:F为力传感器记录的冰层脱落试样表面时的瞬时剪切力;A为冰层与试样表面的接触面积。 在不同低温条件下,不同试样表面冰层附着剪切强度的测试结果如图17 所示。由图17 可知,在空白FRP 试样表面,冰层的附着力在–10 ℃达到880 kPa;而经微纳填料复合改性后的水性涂层,表面的冰层附着力降为76 kPa,与空白试样相比,降低了90%左右,抗结冰性能得到明显提升,而且在更低的温度下也基本维持不变。此外,含有少量纳米粒子的单一未改性涂层表面的冰层附着力在低温环境下也高于改性涂层,大约分布在400 kPa 左右。 图17 不同温度下不同试样表面冰层附着力的测试结果Fig.17 Test results of ice adhesion on the surface of different samples at different temperatures 分析认为,疏水涂层表面冰层的附着力大小仍然与其润湿模型有关。改性涂层形成的Cassie-Baxter润湿模型将大量的空气捕获在液体与固体的接触面之间,并且在液滴结冰之后也能够有效地保留,在冰层与固体表面之间形成了一种复合的接触形式,而冰层的脱落总是沿着表观接触界面中实际试样表面与冰层的接触面处发生。因此,在一定程度上,捕获的空气越多,冰层的附着力就越小。此外,在冰层与固体表面之间的复合接触面上,存在着一层极性的水分子层,充当了一部分的润滑作用,在一定程度上也减小了冰层的附着力[28]。 同时,研究了改性涂层在低温环境下的抗冲蚀性能。将改性涂层放置于制冷台上维持低温(–10 ℃),用笔试喷砂机进行1 周期气-固冲蚀实验(10 min),发现在低温环境下,涂层的冲蚀失重率约为0.112%,与上述常温条件中的冲蚀结果基本一致。由此可见,在低温环境下,该涂层的抗冲蚀性能并不受较大影响,仍具有较好的抗冲蚀性能。 1)利用氟硅烷偶联剂对纳米TiO2进行改性,分析所得的颜料溶液(所制粉体试样或涂膜)发现,改性后有效提高了其润湿性能、分散性能及成膜性能。 2)向单一未改性水性氟碳树脂中加入纳米TiO2颜料溶液、微米SiO2颗粒来减少涂层的收缩势能,提高涂层的疏水性,得到的微纳复合改性涂层外观平整、无缺陷,并且接触角也从单一未改性涂层的78.20°提升到138.39°。 3)向疏水改性涂层体系中添加硬质陶瓷微AlN颗粒,涂层的疏水性能没有明显变化,抗冲蚀性能得到明显提升,并且在模拟风沙环境的气-固冲蚀过程中,出现了冲蚀激发的疏水性提高现象,其润湿行为由高疏水性(140.06°)转变为了超疏水性(CA>150°)。 4)通过对疏水/抗冲蚀改性涂层的结冰延迟性能和冰层附着力进行测试发现,改性涂层的结冰时间在–10 ℃为1601.4 s,冰层附着力仅有约76 kPa,并且在更低温的条件下也表现出良好的抗结冰性能。 综上所述,本文制备的集疏水、抗冲蚀与抗结冰性能于一体的水性复合氟碳涂层,作为新型风电叶片及户外设施防护涂层具有一定的应用潜力。

2.2 疏水性分析

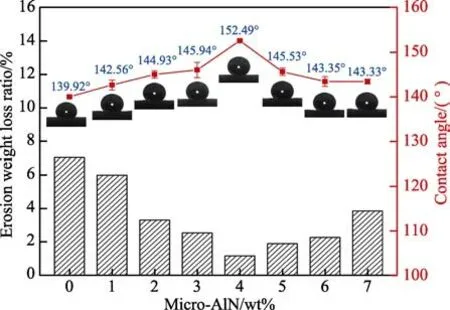

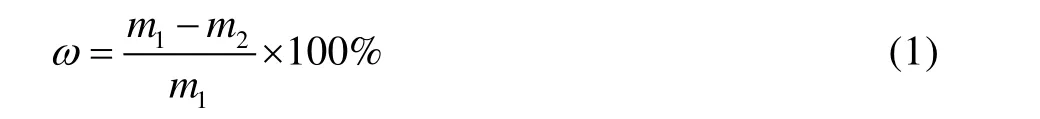

2.3 抗冲蚀性分析

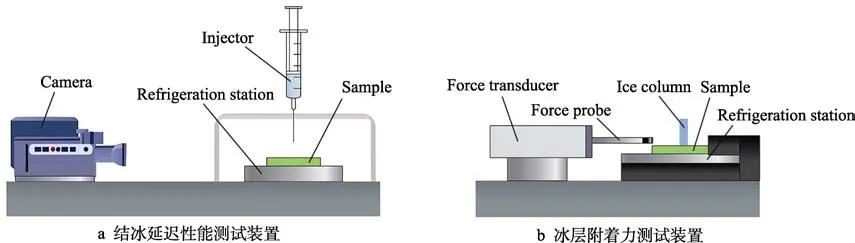

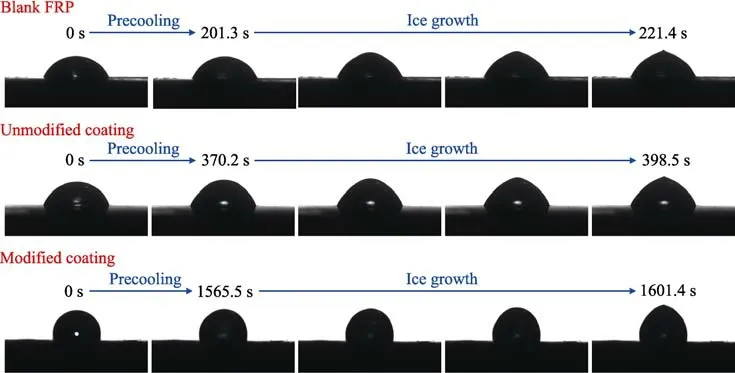

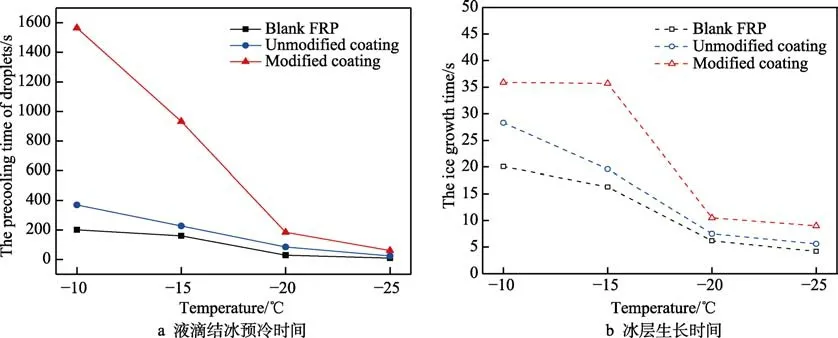

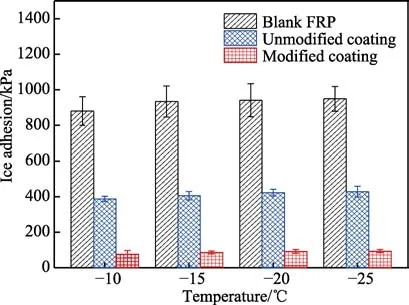

2.4 抗结冰性分析

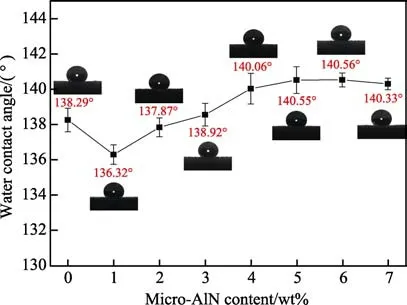

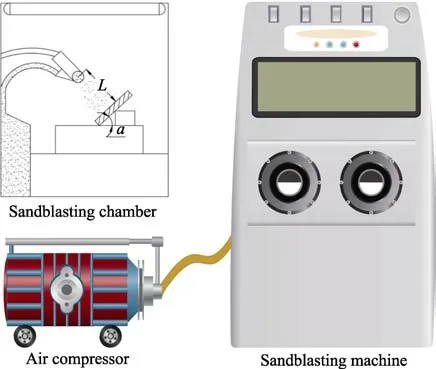

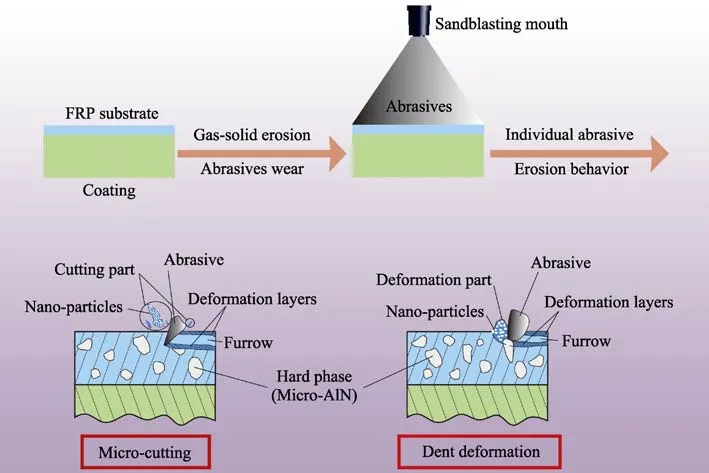

3 结论