COSMO-SAC法筛选环戊烷/新己烷分离萃取剂及过程模拟

戚 律, 崔 佳, 徐 荣, 李进龙, 钟 璟

(1. 常州大学 石油化工学院, 江苏 常州 213164; 2. 中国石油天然气股份有限公司 石油化工研究院, 北京 102206)

环戊烷是C5烃混合物中的高附加值产品,它可替代氟代烃做发泡剂。从C5烃混合物中分离环戊烷,产品纯度受到体系中共存的新己烷(2,2-二甲基丁烷)限制,分离难度很大[1]。对这一近沸且共沸的体系,工业上一般选用萃取精馏方式来进行分离。同时,为了提高此近沸体系待分离物质的相对挥发度,满足产品纯度要求,通常采用很高的剂油比。例如使用DMF做萃取剂时,剂油比高于9[2]。然而,萃取剂的较多引入必然导致装置能耗升高和溶剂损失增加等问题。因此,在分离方法未发生重大革新前,选取合适萃取剂对C5烃混合物进行高效、低能耗分离至关重要。

类导体屏蔽片段活度系数模型(COSMO-SAC)是基于量子化学理论的溶剂化模型,可用于汽液平衡、液液平衡、溶解度、分配系数等热力学性质预测[3-5],近年来在分离过程溶剂筛选,药物分子设计等方面获得了广泛应用。课题组基于COSMO-SAC理论模型,预测卤代烷烃、环烷醇这两类溶剂对环戊烷和新己烷的分离因子,初步筛选出适宜的溶剂。再利用流程模拟软件,进行萃取精馏工艺的设计,以期为环戊烷的分离工艺开发提供基础数据和技术支撑。

1 COSMO-SAC方法筛选萃取剂

1.1 COSMO-SAC模型及计算方法

COSMO-SAC理论基础是量子化学中的连续介质溶剂化模型,即COSMO模型(Conductor-like Screening Model)。将溶剂(或溶质)分子表面分成多个片段,假设每个片段都用表面上所带净屏蔽电荷密度(σ)来描述。计算分子间相互作用时,通过计算溶质和溶剂分子上面片段所带的σ和σ′,就能获得两者之间的相互作用。进一步地,可通过溶质分子片段σ,计算出在溶剂中的化学位,并最终获得分子表面片段的活度系数[6]。

文中环戊烷和新己烷的σ分布数据(COSMO电荷分布),直接从MULLINS等[7-8]建立的VT-2005数据库获取。待筛选萃取剂的COSMO电荷文件,由Materials Studio5.0软件的DMol3量子化学模块进行计算。密度泛函理论水平选用VWN-BP,基组为DNP3.5。对于溶质的无限稀释活度系数,利用LI等[9]的COSMO-SAC模型程序进行计算。

1.2 萃取剂筛选的判据

筛选萃取剂时,需要先确定萃取剂的分离性能指标[10-11]。一般地,研究者通过研究相对挥发度αij(式(1))的改变,来确定萃取剂对分离的促进效果。

(1)

(2)

根据COSMO-SAC模型的描述,给出计算组分液体活度系数的公式(3)为[3, 6]

(3)

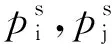

1.3 萃取剂筛选结果及分析

表1 卤代烃和环烷醇对环戊烷和新己烷的选择性计算值

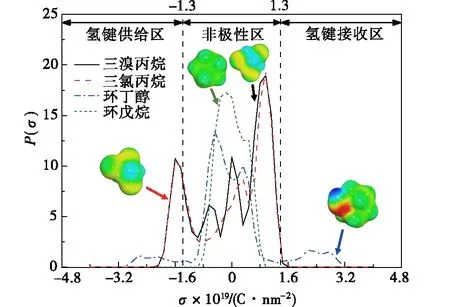

选取了分离选择性较好的3种萃取剂,即1,2,3-三氯丙烷、1,2,3-三溴丙烷和环丁醇,进行了分子表面电荷密度分布的解析如图1所示。由图1可知,表面电荷密度分为3个区间,中间部分(-1.3~1.3)×10-19C/nm2为非极性区域,电荷密度图里用浅绿色表示。左右两部分为极性区域,(-4.8~-1.3)×10-19C/nm2为氢键供给区,电荷密度图里用蓝色表示;(1.3~4.8)×10-19C/nm2为氢键接收区,电荷密度图里用红色表示[14]。与环戊烷这一弱极性烃类相比,环丁醇由于具有相近的环状烃结构,两者非极性区域基本重合。然而醇羟基的存在,使得环丁醇的电荷密度分布在极性区域有更多的延伸,但分布的概率不高。三氯丙烷、三溴丙烷的电荷密度分布主要集中在非极性区域,由于有较强吸电子卤原子存在,其表面屏蔽电荷往负值方向(小于-1.3×10-19C/nm2)有轻微伸展,但分子整体极性弱于环丁醇。结合上述分析,同时考虑影响精馏能耗的萃取剂沸点,选取1,2,3-三氯丙烷(三氯丙烷)作为后续精馏工艺的萃取剂。

图1 三溴丙烷、三氯丙烷、环丁醇和环戊烷的表面电荷密度分布Fig.1 σ-profile of tribropropane, trichlropropane, cyclobutanol and cyclopentane

2 萃取精馏工艺计算

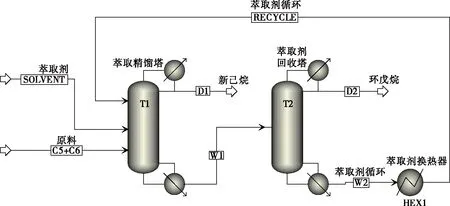

以三氯丙烷为萃取剂的环戊烷和新己烷的萃取精馏工艺如图2所示。流程中包含萃取精馏塔、萃取剂回收塔和萃取剂换热器。原料环戊烷和新己烷从塔底进入萃取精馏塔,萃取剂三氯丙烷从塔顶附近流入。通过常压萃取精馏,塔顶得到高纯新己烷。塔底富集的环戊烷和三氯丙烷混合物,输送至萃取剂回收塔。回收塔也在常压下操作,塔顶产品为环戊烷,塔底大量的萃取剂经过换热冷却后,循环回到萃取精馏塔塔顶。

图2 萃取精馏分离环戊烷和新己烷的工艺流程图Fig.2 Flowsheet of extractive distillation of cyclopentane and neohexane

选择AspenPlus软件中的RadFrac模块,以及COSMO-SAC热力学模型,进行萃取精馏和萃取剂回收的工艺计算。为了使萃取剂在精馏塔内大多数塔板上保持高浓度,其进料板需要设置在原料进料板之上。而在萃取剂进料板上方应保留几块塔板,为了保证塔顶产品中的萃取剂浓度达到规定要求以内,获得高纯度的轻组分产品。

利用Radfrac严格计算模块,初步确定萃取精馏塔和萃取剂回收塔的塔板数分别为80和15,其中剂油比为8,此时相对挥发度为1.38(温度为25 ℃)。针对萃取剂用量、回流比、萃取剂进料板位置和萃取剂温度等操作变量,计算分析其对萃取精馏性能的影响。

2.1 萃取剂用量的影响

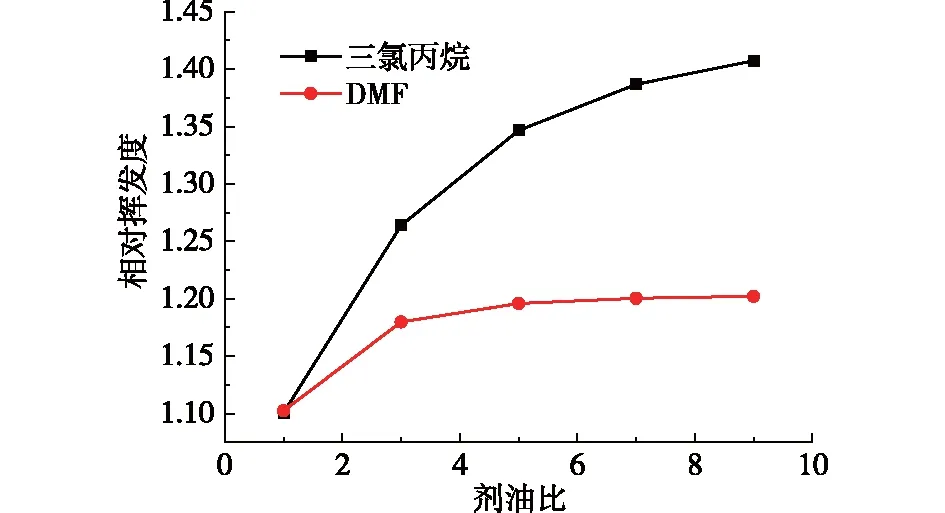

萃取剂分子和待分离物质间相互作用力不同,因此能改变被分离物质间的相对挥发度。通常剂油比增加,会增大待分离物的相对挥发度,促进体系分离。图3给出了不同剂油比条件下,新己烷和环戊烷的αij变化趋势。在剂油比从1增加到9时,使用三氯丙烷作为萃取剂时,αij逐步从1.1增加到1.4;而用DMF作为萃取剂,剂油比超过5之后,αij在1.2基本不变。

图3 剂油比对新己烷和环戊烷相对挥发度的影响Fig.3 Effect of solvent/feed ratios on the relative volativity between neohexane and cyclopentane

然而,随着剂油比增大,萃取剂用量和精馏能耗会显著增加。因此,适宜的剂油比应兼顾分离性能和精馏能耗[2, 15]。对于本研究体系,萃取剂用量必须同时满足新己烷和环戊烷产品纯度的要求。模拟工况中设置原料进料量为200 kmol/h,其中环戊烷摩尔分数为0.5。

图4 萃取剂用量对新己烷和环戊烷产品纯度的影响Fig.4 Effect of solvent flowrate on the purities of neohexane and cyclopentane distillates

2.2 萃取剂进料板位置的影响

一般地,萃取剂进料板在精馏塔上部接近塔顶位置,其与塔顶之间塔板组成萃取剂回收段,可使产品从塔顶引出前将萃取剂浓度降至极小,保证产品纯度。溶剂与塔顶产品较易分离,因此设置溶剂回收段的理论板数通常只有2~5块。通过考察萃取剂进料位置对两塔产品纯度,及萃取精馏塔冷凝器和再沸器热负荷的影响,从而确定出合适的萃取剂进料位置。

从图5可看出,萃取剂进料位置在第2块板时,新己烷和环戊烷纯度最高,质量分数大约为0.98。进料位置下移至第8块板过程中,产品纯度呈现缓慢下降趋势。进料位置在第2块板时,萃取精馏塔冷凝器、再沸器热负荷为7 200 kW左右。进料位置下移到第3块塔板时,冷凝器、再沸器热负荷迅速增加至大约8 100 kW,再沸器热负荷略高。之后随进料位置进一步下移,冷凝器和再沸器热负荷几乎不变。因此综合考虑产品纯度和能耗,第2块板是最佳的萃取剂进料位置。

图5 萃取剂进料板对产品纯度及萃取塔热负荷的影响Fig.5 Effect of solvent feed stage on the purities of two distillates and heat duties of extractive distillation column

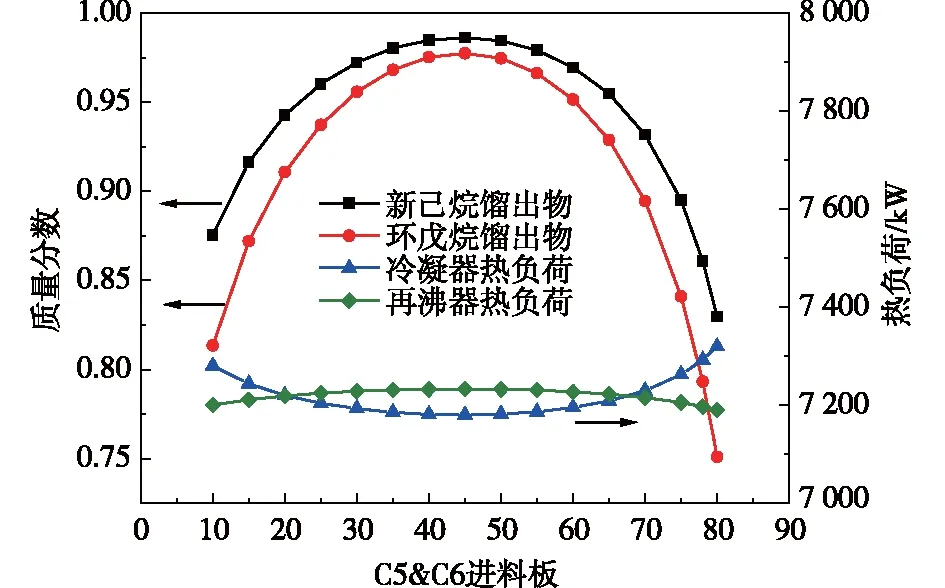

2.3 原料进料板位置的影响

由图6可知,当原料进料板从第10块板变化至80块板时,两塔中新己烷和环戊烷产品纯度均为先增加后降低,且在进料位置为第45块板时达到峰值[12]。萃取精馏塔再沸器热负荷呈现与产品纯度相同变化趋势,塔顶冷凝器呈现相反趋势,但两者变化幅度均较小。考虑产品纯度和精馏能耗,合适的原料进料位置为第45块板。

图6 原料进料板对产品纯度及萃取塔热负荷的影响Fig.6 Effect of C5&C6 feed stage on the purities of two distillates and heat duties of extractive distillation column

2.4 回流比的影响

对于萃取精馏而言,如果萃取剂在塔板上液相中浓度较大,则液相中剂油比较高,因此可以改善被分离物质间的相对挥发度。但是当回流比过大时,大量塔顶产品返回至塔内,使得塔内各板上萃取剂浓度减小,降低了精馏过程的推动力,导致塔顶产品纯度降低。因此萃取精馏有别于普通精馏,单纯增大回流比未必能提高过程的分离能力。适宜回流比是设计萃取精馏工艺需要重点考虑的因素。

这里仍选择产品纯度及萃取精馏塔热负荷作为考察对象。由图7可知,当物质的量回流比在2~16变化时,冷凝器和再沸器热负荷呈现快速上升趋势,增加幅度接近5倍。与此同时,在回流比增加至9之前,新己烷和环戊烷产品纯度迅速提高至0.98左右,符合质量要求。随后继续增大回流比,产品纯度缓慢降低。因此,适宜的物质的量回流比为9。

图7 回流比对产品纯度及萃取塔热负荷的影响Fig.7 Effect of molar reflux ratio on the purities of two distillates and heat duties of extractive distillation column

3 结 论

1)基于COSMO-SAC溶剂化模型预测显示,三氯丙烷和三溴丙烷表现出对环戊烷和新己烷最好的理论分离能力。这两种溶剂分子表面电荷主要集中在非极性区域,在氢键供体区域有稍微延展。而环烷醇在极性区域有更宽的分布,这将降低其对环戊烷的分离选择性。

2)利用AspenPlus模拟三氯丙烷萃取精馏环戊烷和新己烷的过程,综合考虑产品纯度和精馏能耗等目标变量。通过灵敏度分析得到最优操作条件:剂油比为13,萃取剂进料板和原料进料板分别为第2块板和第45块板,物质的量回流比为9。从无限稀释状态下溶剂分离选择性、不同剂油比下溶剂对相对挥发度影响、实际工艺分离效果3方面看,三氯丙烷都优于常见溶剂DMF。