乌东德水电站左岸地下电站主厂房第Ⅰ层扩挖爆破试验总结

徐传波

摘 要 现场爆破试验时,发现初拟爆破雷管段数较多,单耗较大,爆破后石渣较破碎,且爆破飞石飞出约50m以上。应对该爆破参数进行调整,确定最优爆破参数。实际爆破过程中应该减小单响药量,最大单响药量控制在20kg~25kg之间,以确保爆破振动速度控制在要求范围内。最优爆破设计爆破半孔率达95%以上,岩壁较平整,超欠挖在10cm以内,排炮错台在15cm以内,爆破后石渣较均匀,爆破质点振动速度和声波测试均满足技术要求。

关键词 单耗 爆破质点振动速度 声波测试

中图分类号:TD235 文献标识码:A 文章编号:1007-0745(2021)07-0048-02

1 项目概况

1.1 地质概况

乌东德水电站左岸地下厂房位于峡谷岸坡内,主厂房外侧端墙距岸边距离约90m,上覆岩体厚,埋深250m~550m。主厂房的开挖尺寸为333.00m×30.50m(32.50m)×89.80m。主厂房穿越落雪组(Pt21)地层,岩层走向近EW,倾向SW,倾角70°~85°,为一套浅灰质的碳酸盐岩,局部可见A类角砾岩和B类角砾岩。主厂房洞轴线与岩层走向夹角约30°~40°。主厂房围岩类别以Ⅱ类为主,洞室基本稳定,局部存在随机块体稳定问题;Ⅲ类围岩局部稳定性差,围岩强度不足局部可能产生塑性变形。主厂房围岩主要为Pt2l3-1的灰岩,主厂房大部分处于地下水位之下,受顺层溶蚀影响,施工中储存于岩溶缝隙和小的溶洞的地下水及山体侧向补给的地下水可能进入主厂房中,形成局部脉状集中式涌水。

1.2 试验内容

2013年10月16日至2013年11月3日,结合现场实际情况,分别在主厂房下游侧桩号Yc=1+276~1+217段进行了4次爆破试验。具体试验为左岸主厂房顶拱下游边墙,岩石类别均为厚层灰岩,桩号分别为Yc=1+276~1+273、Yc=1+273~1+270、Yc=1+226~1+223、Yc=1+220~1+21,监测内容为振动测试、声波检测。

2 试验过程

2.1 初拟爆破设计

按照试验大纲初拟爆破参数如下:

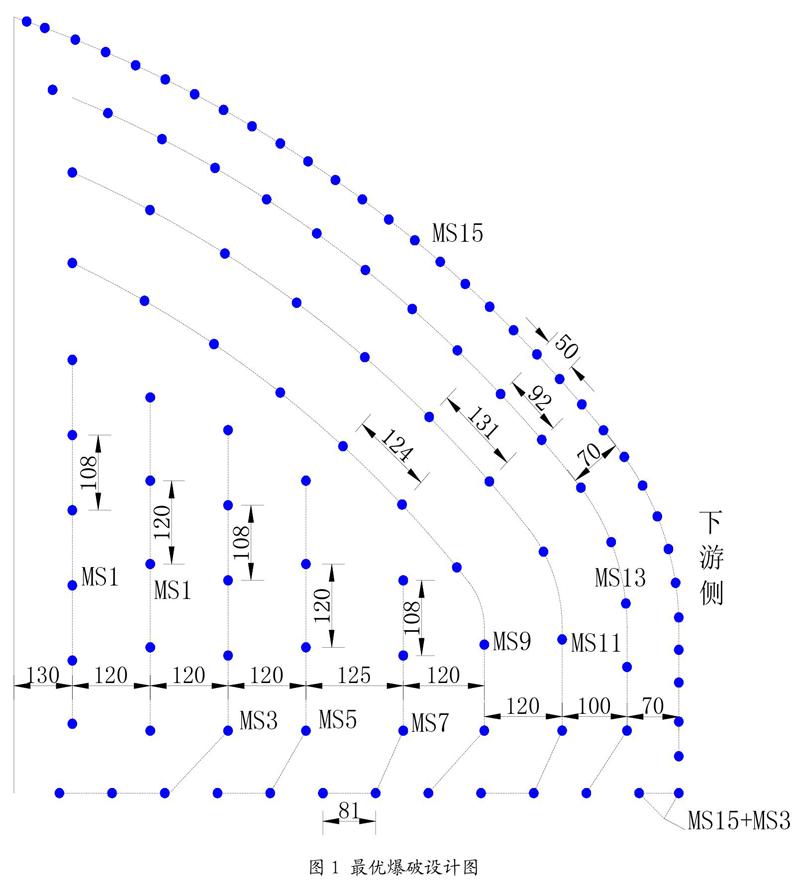

开挖采用全断面开挖,主爆孔间距92~150cm,排拒80~120cm。顶拱光爆孔间距50cm,侧墙光爆孔间距50cm,底孔间距73cm,崩落孔与周边孔孔深均为4.0m。

主爆孔和底孔装φ32mm药卷,连续耦合装药,堵塞长度100cm,顶拱与侧墙光爆孔线装药密度210g/m,光爆孔均采用φ25cm药卷,间断不耦合装药,堵塞长度50cm。

现场爆破试验时,发现上述初拟爆破雷管段数较多,单耗较大,爆破后石渣较破碎,且爆破飞石飞出约50m以上。应对该爆破参数进行调整,确定最优爆破参数。

2.2 最優爆破设计

如图1所示。

3 爆破振动监测结果及分析

结果分析:平行洞轴向、垂直洞轴向和竖直向峰值振速衰减规律拟合系数均在0.9以上,拟合效果较好。基于以上回归规律,计算可知在现有爆破设计最大单响药量32kg下,爆源距10m处的质点峰值振动速度为8.6cm/s,据此可推算,在目前采用的爆破参数和爆破方案下,距离掌子面10m处的控制点爆破振动质点速度可以控制在10cm/s之下,但考虑到乌东德水电站左岸地下厂房的复杂地质条件,距掌子面10m处控制点的爆破振动应尽量控制在7.5cm/s以内,因此后续还应对爆破参数进行优化调整,进一步降低爆破振动对保留岩体的影响[1]。

实际爆破过程中有诸多因素导致爆破振动增大,如雷管误差引起振动速度叠加,临空面不合理,爆破边界条件变化等其他因素也会导致爆破振动速度增大。所以,实际爆破过程中应该尽量减小单响药量,最大单响药量最好控制在20kg~25kg之间,以确保爆破振动速度控制在要求范围内,减小爆破振动对围岩及其他需要保护对象的影响。

4 声波测试结果及分析

通过岩体的声波检测可以判定岩体的爆破损伤范围。根据《水工建筑物岩石基础开挖工程施工技术规范》(DL/T5389-2007),引入纵波波速变化率η来判定爆破损伤范围或者评价岩体爆破开挖质量的好坏:

式中,VP1为爆破前所测岩体纵波波速,VP2为爆破后所测岩体纵波波速。

规范(DL/T5389-2007)中提出的具体评价标准为:,认为无影响或影响甚微,,认为影响轻微;,认为爆破对岩体开挖有影响或岩体开挖质量差。本次试验中将以声波降低率10%为基准,对岩体的损伤程度进行衡量,进而对本次试验的爆破参数的合理性进行评价和优化。

面(光面爆破面)附近,爆后的声波速度出现了明显的下降段,这表明轮廓面附近岩体产生了不同程度的损伤。根据波速变化率10%的损伤阈值,考虑孔斜修正后可以得到不同孔位的损伤深度A孔0.42、B孔0.31、C孔0.45、AB孔0.41、AC孔0.43、BC孔0.43。

单孔的爆破损伤范围在0.31~0.45m之间;跨孔的爆破损伤范围在0.41~0.43m之间,跨孔与单孔损伤分布规律总体吻合得较好,爆破损伤范围在0.45m以内。

第三层即将进入岩锚梁开挖,要求的围岩松弛深度应控制在20cm(技术要求)以内,目前围岩损伤范围小于0.45m,基本可以满足第Ⅰ、Ⅱ层开挖,但进入第Ⅲ层开挖后,应对爆破参数进一步优化,确保围岩损伤控制在20cm以内。

5 试验总结

1.最优爆破设计爆破半孔率达95%以上,岩壁较平整,超欠挖在10cm以内,排炮错台在15cm以内,爆破后石渣较均匀。

2.最优爆破设计的爆破质点振动速度和声波测试均满足技术要求(技术要求中要求质点振动速度不大于10cm/s,爆破影响深度小于50cm)。

3.上述最优爆破参数可在地下电站类似地质条件和结构形式下进行应用。

参考文献:

[1] 臧红.工业厂房消防给水施工方法探讨[J].消防界(电子版),2015(04):70-71.