基于CFD流场特性分析发动机进排气系统设计

郭 晟,于国庆

(1.宜宾职业技术学院现代制造工程系,四川 宜宾644000;2.河北科技大学,河北 石家庄050018)

1 引言

进排气系统既要为发动机提供充足的空气,同时又要满足发动机进排气背压和排放法规噪声控制的要求,对整机的正常工作具有重要的影响。传统试验分析的方法对系统进行研究,需要耗费大量的人力和物力,而且精度较低[1]。随着计算流体力学的发展,采用数值模拟的方法对系统进行流场特性分析进而开展设计和优化,简单方便而且准确性高,可有效压缩设计成本。因此,对此进行研究具有重要的应用价值。

国内外学者进行了一定的研究:文献[2]基于CFD发动机进气口位置和管道布置已达到最优的进排气流场分布;文献[3]对进气歧管和涡轮增压器进口处温度进行分析,通过改变温度分析对发动机的燃烧过程和冷却能力影响;文献[4]分析不同层级的空气滤芯对进气速度和流场分布的影响;文献[5]基于发动机进排气试验台对进排气背压对发动机功率和温度的影响。

根据发动机进排气系统的结构特点,针对进气系统、排气系统、消声器等进行选型设计和结构设计;保证各部分结构满足发动机的压力和流量要求;采用理论分析计算、CFD建模仿真分析、试验台验证分析等相结合的方法进行设计分析。对排气管和消音器进行三维计算流体模拟仿真,得到速度场、压力场的分布图,并对设计关心的进出口压差进行计算;特别对消声器的穿孔板部分采用了多孔阶跃边界条件进行处理;采用试验方法对消声器设计进行验证。

2 进排气系统设计分析

2.1 系统结构组成

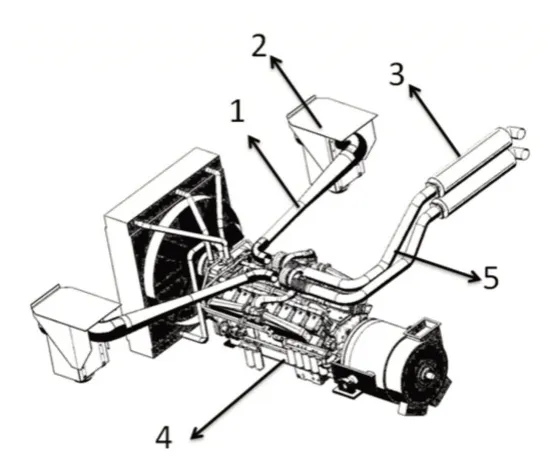

进排气系统属于发动机最重要的附属结构部分之一[6],结构如图1所示。

图1 发动机附属结构组成Fig.1 Engine Accessory Structure

如图1所示,进排气系统主要结构包括空滤器、进气管、排气管和消声器。进气系统由于相对简单,一般情况下只要保证发动机有足够的进气流量,以及达到发动机对进气阻力的要求即可,在实际工程实践中一般对进气系统设计的最大难点在于空间的布置[7]。而排气系统由于牵涉到排气背压(可影响发动机效率)及排气噪声其设计计算就相对复杂一些,其重点难点是消音器的设计与模拟仿真[8]。

2.2 进气系统选型设计

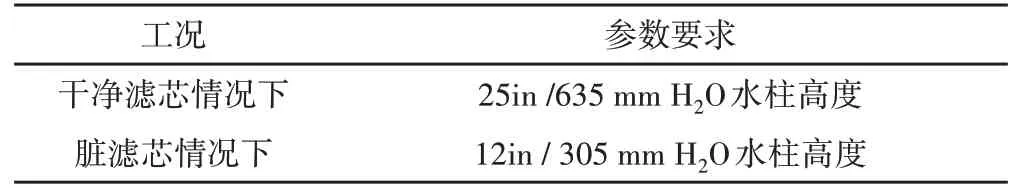

对发动机而言,进气系统的要求包含两个方面:(1)最大进气阻力,所选择的空滤滤芯必须满足不同工况下的最大允许压力要求[9],空气滤清器结构,如图2所示。某发动机进气要求,如表1所示;(2)进气流量的要求,针对所研究的发动机而言,其要求的每侧进气量为904.5L/s。

表1 发动机进气要求Tab.1 Engine Intake Requirements

图2 空滤内部结构图Fig.2 Air Filter Internal Structure

在进气系统设计过程中,首先应该保证进气阻力满足发动机使用要求,因而首先计算该选型的总进气阻力,完成进气阻力的校核。整个进气过程的总阻力包括两个部分,一是空滤滤清过程产生的阻力,二是进气管道产生的沿程阻力。整个进气过程的总阻力[10]:

式中:P1-空滤器进气阻力;P2-其余管道总阻力。

所选择的空滤器进气阻力(滤芯干净时):8英寸/237mm水柱高度;管道总阻力包括135°的10英寸直径的弯管、135°的5.5英寸弯管、0.5英尺长的10英寸管、3.3英尺长的(10-5.5)英寸变径管、2.88英尺长的5.5英寸直管。经查管道阻力对应表得其总阻力为2.079英寸/52.8mm水柱高度。

而后进气流量校核,选择空滤的首要条件就是其进气流量要满足要求。所选重型空滤,其单个最大流量是:972.27L/s>904.5L/s,满足发动机要求。

2.3 排气系统设计

发动机排气系统一般包括:波纹管、排气硬管、消音器等部件,有时为了防止排气的高温对车辆其他零部件或总成产生不利影响,一般会在管道外部包裹隔温材料。为寒冷地区设计的排气系统一般有消声器与货箱底板加热的切换设计。在排气系统的设计过程中一定要注意软连接的应用,特别是发动机涡轮增压器处必须连接波纹管,以防止给增压器过大的载荷,使高温状态下增压器产生变形损坏。

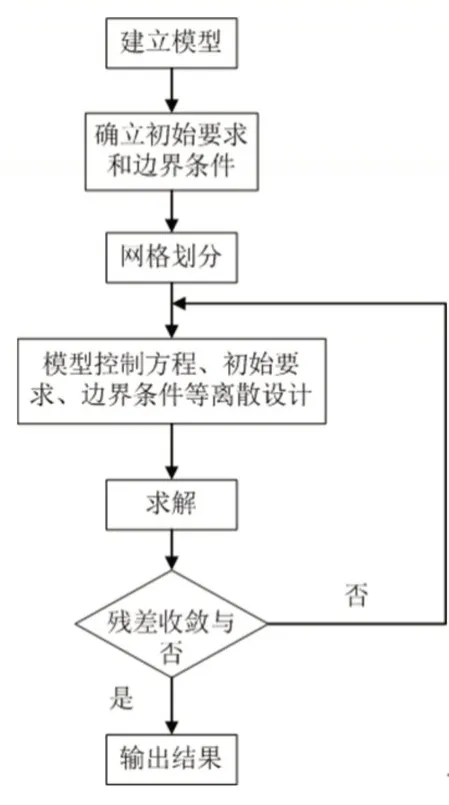

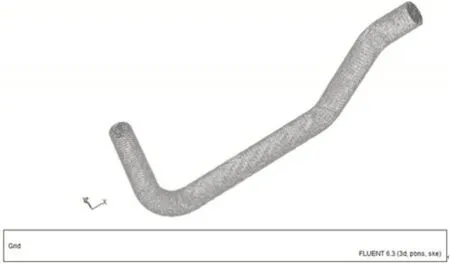

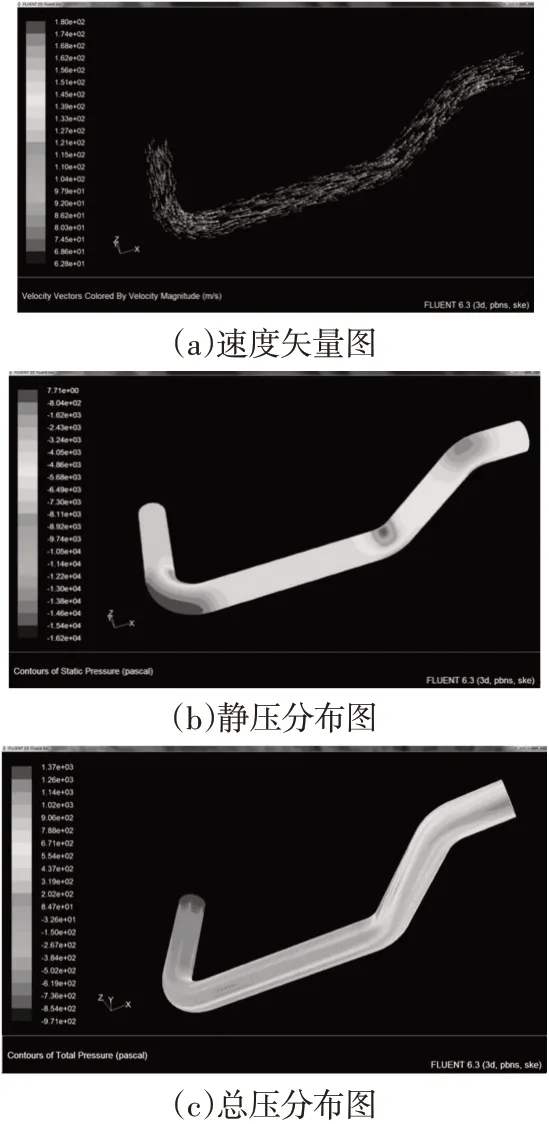

(1)排气管道CFD模拟,如图3所示,为一个典型CFD流体模拟仿真计算的流程图。依照上述步骤首先对排气管进行三维建模,然后倒入Fluent前处理程序Gambit中进行网格划分,如图4所示,完成网格划分后的排气管模型。而后设置边界条件,采用k-ε湍流模型进行模拟,得到排气管的进出口压力差,如表2所示。而后可得到排气管速度、静压、总压等分布图,如图5所示。

图3 CFD仿真计算流程图Fig.3 CFD Simulation Calculation Flow Chart

图4 排气管网格图形Fig.4 Exhaust Pipe Grid Pattern

图5 排气管流场分析结果Fig.5 Exhaust Pipe Flow Field Analysis Result

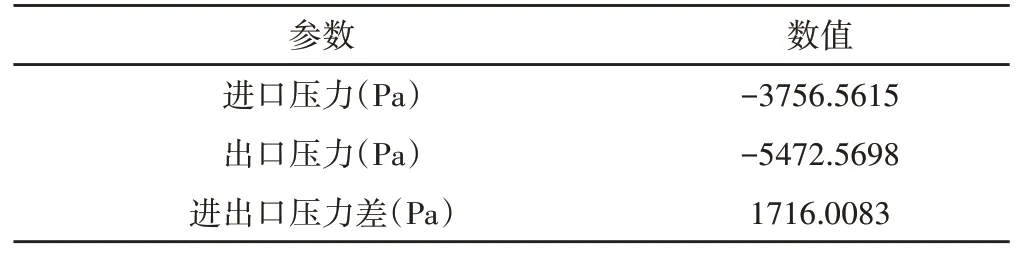

表2 排气管进出口压力Tab.2 Exhaust Pipe Inlet and Outlet Pressure

由图5的速度矢量和压力分布图可知,所设计的排气管路比较合理,未出现明显的真空负压区。由表2可知进出口的压差为1716Pa。

(2)消音器设计及仿真,针对没有发动机的排气噪声频谱图的实际情况,不采用控制噪声幅值大的频率的方法。

①结构设计

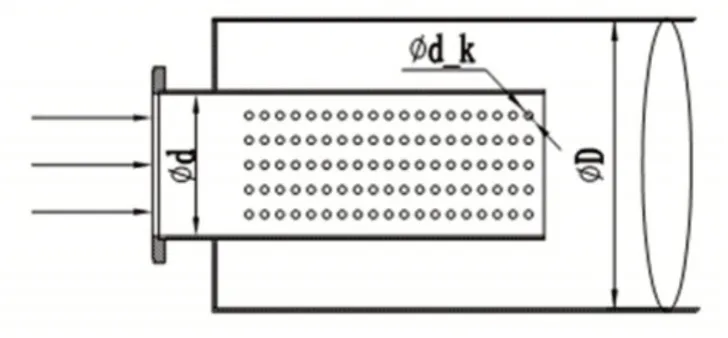

消音器的进口直径一般采用与发动机排气管到消音器进口端的管道的直径相等的设计方法,所以消音器的进口直径d为已知的。根据统计资料可以得出矿用车的消声器的扩张比M(消音器扩张腔的横截面积与消音器进口处管道的横截面积之比)的取值范围一般为2~10,消音器的长宽比(消音器的长度与直径的比值)取值一般为1.5~5。因此可以算扩张腔的直径D和消音器的长度。由以上消音器的外壳尺寸大体的可以确定[15]。

式中:d-消声器进口直径;M-消音器扩张腔的横截面积与消音器进口处管道的横截面积之比。

典型的单节扩张腔消音器对一些频率不起作用,相应的频率被称为通过频率。如果采用内插管结构,一端插入扩张部分长度的1/4,一端插入1/2,如图6所示,那么就可以衰减一部分的通过频率。因此,为了更好的消音性能采用以上内插管的结构。其中内插管中的空腔直径可以根据经验给出,如果空腔直径大了,则对发动机动力性能比较好。

图6 消音器结构图Fig.6 Silencer Structure

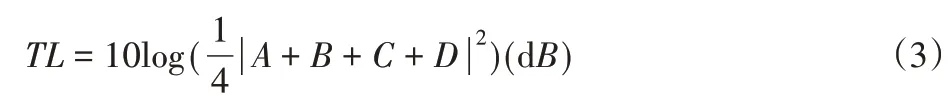

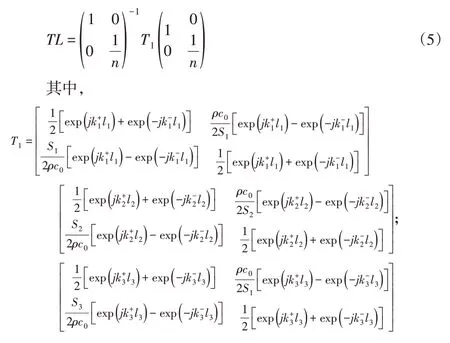

②消音器传递损失的计算

消音器传递损失TL,可以用传递矩阵计算,

式中:A、B、C、D-声场传递矩阵的四个子式。

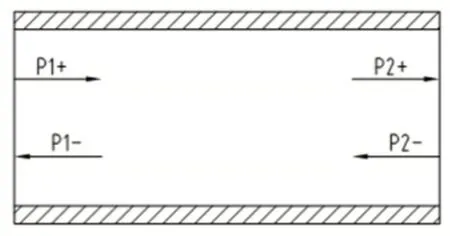

此消音器的传递矩阵是由基本的消音单元相乘得到。此消音器用到的消音单元包括直管段与两个穿孔管段。对于直管段,设刚性直管的长度l,横截面积为S,入口的声压和体积速度分别为p1、U1,入口的声压和体积速度分别为p2、U2,结构如图7所示。

图7 消音器直管单元Fig.7 Silencer Straight Tube Unit

根据声场传递矩阵的定义可得直管的声场传递矩阵为:

图8 消音器穿孔管单元Fig.8 Silencer Perforated Pipe Unit

穿孔管段的声场传递矩阵为:

③消音器流场分析

利用Fluent软件,对消音器进行三维建模而后进行流场分析,获得压力损失与流场速度压力分布情况。对于有限元模拟的三个步骤,建模,划分网格都很容易,网格模型如图9所示。在消音器的模拟过程中最值得一提的是穿孔板多孔介质的设置,采用了porous-jump定义其边界条件,既很好的模拟了多孔结构,同时又避免了过大的模型对模拟的不利影响。

图9 消声器三维模型网格Fig.9 Muffler 3D Model Mesh

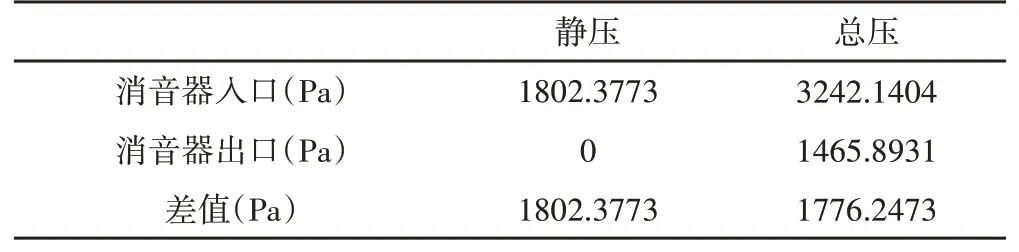

设置好各种条件后计算,经230步迭代完成计算,残差图、压力损失图、速度云图、速度矢量图如图10所示。如表3所示,为消音器进出口压力的情况。

由图10和表3的分析结果可知,消声器流场分布均匀,进出口的压力损失为1802.38Pa。排气管和消声器总压损为1716Pa+1802.38Pa,共计3518.38Pa即为3.52KPa。所研究的发动机的排气背压要求为不大于6.1KPa,即所设计的系统满足要求。

表3 消音器进出口压力Tab.3 Muffler Inlet and Outlet Pressure

图10 消声器流场分析结果Fig.10 Muffler Flow field Analysis Result

3 试验分析

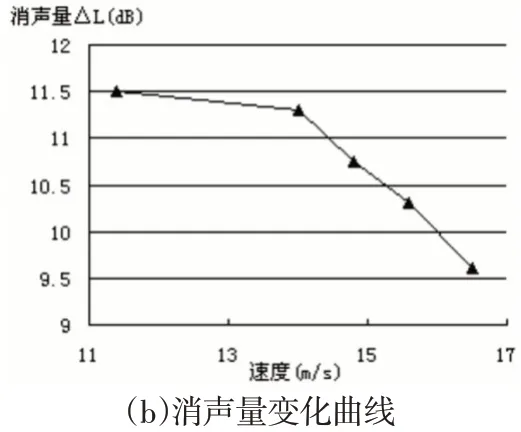

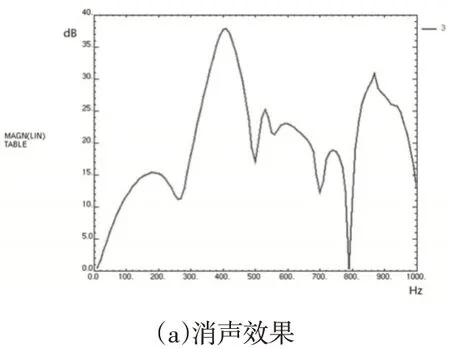

根据《声学消声器测量方法GB/T4760-1995》的要求建立排气系统消声器实验台。将所设计的排气管和消声器安装到试验平台上,首先根据发动机排气量和流速进行噪声测试,获取该消声器的消音效果图,如图11(a)所示;再通过改变排气量速度,获取不同流速下的消声效果如图11(b)所示。

如图11(a)所示,根据法规要求,排气系统必须把排气噪声消减到符合法令标准或工业上公认的要求水平,而工程机械一般降噪水平为12到18dBA;可知所设计的消声器最高可达40dBA,可知消声结果满足要求;由图12(b)可知,消声器的消声量随着流速增加整体下降,但下降幅度不同;而达到发动机的排气流量流速时,压力损失为1869.12Pa,而设计值为1802.38Pa,二者的误差为3.72%,结果基本一致,表明设计结果是可靠的。

图11 消音器消音效果图Fig.11 Silencer Silencer Effect Diagram

4 结论

针对发动机的进排气系统进行设计分析,包括进气管、排气管和消声器,采用CFD分析和试验相结合的方法进行验证,结果可知:

(1)发动机进气系统必须满足最大进气阻力和进气流量的要求,最大进气阻力包括空滤滤清过程产生的阻力和进气管道产生的沿程阻力,空滤器进气阻力(滤芯干净时):8英寸/237mm水柱高度;管道总阻力为2.079英寸/52.8mm水柱高度;单个最大流量是:972.27L/s>904.5L/s,满足要求;

(2)排气系统的排气管路和消声器总压损为3.52KPa,满足发动机排气背压要求;同时系统的CFD分析结果表明管道布局合理,无真空区和负压区,气流顺畅;

(3)试验结果表明,消声器消声效果最高可达40dBA,可知消声结果满足要求;消声器的消声量随着流速增加整体下降,但下降幅度不同;而达到发动机的排气流量流速时,压力损失为1869.12Pa,而设计值为1802.38Pa,二者的误差为3.72%,结果基本一致,表明设计结果是可靠的。