基于常规技术的新型车身套色工艺方案

肖艳,肖忠来

(1.江西大乘汽车工业有限公司,江西 抚州 344000; 2.河南平原智能装备股份有限公司,河南 郑州 450000)

近年来,随着汽车市场发展的需求,套色车已成为新的趋势并越来越多地被采用。套色车能带来更好的视觉效果,满足市场个性化的需求,所以许多车厂在涂装线的规划方案中都要求具备套色车生产功能,或在已有的车身涂装生产线上进行改造,以增加套色车生产能力,并且在设计输入中给出一定的套色车产能比例。但是,在实际的生产组织过程中并不会完全依据设计输入的产能比例进行套色车的生产。换言之,套色车在实际生产中的产能是一个变量,小于或大于设计输入的比例都是有可能的。但是目前常规的套色工艺方式(无论是返主线喷涂套色涂层还是转向另建的专用套色线)的柔性化程度都远远无法满足这种产能变化的需要,亟需寻找一种适应能力更加贴合实际生产需求的套色工艺方式。本文介绍的新型套色工艺方案基本上可以完美地解决这一难题。

1 新型套色工艺方案的工艺路线

1.1 常规套色工艺路线

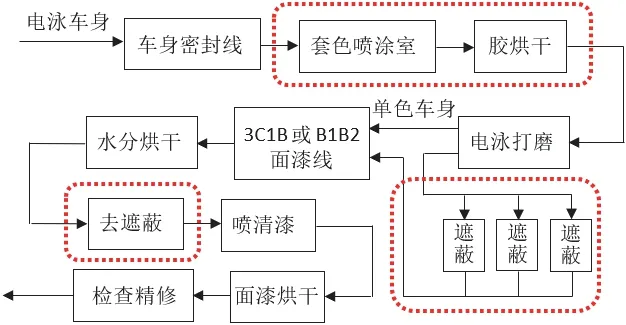

常规套色工艺路线是按照正常整车喷涂完成后对套色车非套色区域进行遮蔽,然后对套色区域进行打磨、擦净后,返主线或在专用套色线上进行套色区域的色漆、清漆喷涂,如图1和图2所示。

图1 返主线套色工艺Figure 1 Multi-color painting process based on return to main line

图2 专用套色线套色工艺Figure 2 Multi-color painting process based on a specialized line

对于返主线套色工艺路线,套色车产能将叠加在主颜色喷漆线上,套色车产量的波动将影响到主颜色喷漆线,使之出现产能不足或产能过剩的现象。

对于专用套色线工艺,套色车产能不再对主颜色喷漆线产生影响,但是套色喷漆线仍然会因为套色车产量的波动而出现产能不足或产能过剩的现象。

现在车厂都是订单生产,虽然可以通过对生产计划的调节来缓解,但是无法完全消除这种套色车产能波动的现象,所以采用上述2种传统的套色工艺路线时出现产能不足或产能过剩的现象均无法避免。

1.2 新型套色工艺路线

新型套色工艺路线是在车身焊缝密封线之后,进入胶烘干室之前增加了一个套色喷漆室,先行完成套色涂层的喷涂,并在胶烘干的同时完成套色涂层固化,在电泳打磨线完成电泳漆膜打磨,套色车在电泳打磨后离线遮蔽(也可根据现场工艺而将遮蔽工位布置在打磨之前),然后与单色车一起进喷漆线完成主颜色喷涂,水分烘干后去除套色区域的遮蔽,与主颜色一同完成清漆喷涂、烘干,如图3所示。

图3 新型套色工艺Figure 3 Novel multi-color painting process

该套色工艺贯穿于整体工艺路线之中,当有套色车时,就在虚线标记的工位进行相关作业,无套色车时,这些工位空过即可,所以套色车产能比例多少的变化对涂装车间全线生产节拍不会产生任何影响。因为遮蔽作业不适合流水线方式,所以采用单工位作业,布置多个单工位即可满足套色车生产节拍的需要。

2 套色涂料的选用

2.1 套色涂料的选用原则

(1) 工艺适应性强,适用于目前的工艺条件。

(2) 具有良好的喷涂遮盖力。

(3) 具有优秀的外观装饰性。

(4) 具有良好的防护性能。

(5) 免中涂体系的水性或溶剂型套色涂料。

(6) 在环保法规日趋严格的要求下,新建生产线选用水性涂料;旧线改造时如果环评允许,可以考虑使用溶剂型涂料。

2.2 套色涂料的开发与测试

2.2.1 套色涂料的开发

目前涂装车间主要有3C1B、B1B2两种涂装工艺形式,根据新型套色方案的工艺布局,重点分析常规工艺与新工艺的差异变化,需要开发一种能够具备以下功能的专用套色涂料:

(1) 经过密封胶烘干后,可以满足遮蔽及清漆喷涂作业的要求。

(2) 涂层外观、物理性能及耐老化性能指标与目前常规车身涂料技术要求一致。

2.2.2 试验步骤

(1) 准备相应的车身用标准板,随车身进行电泳。

(2) 准备好套色涂料和主颜色涂料。

(3) 在电泳试板上喷涂套色涂料。

(4) 对喷涂好的套色试板进行烘干(150 °C,15 min)。

(5) 试板冷却至室温后进行套色区域的遮蔽工作。

(6) 对试板未遮蔽的区域进行主颜色涂料喷涂。

(7) 将试板预烘干(85 °C,5 ~ 8 min)。

(8) 去除试板套色部分的遮蔽。

(9) 对试板进行2K清漆喷涂。

(10) 烘干(150 °C,30 min)。

(11) 待试板自然冷却至室温后进行光泽、硬度、附着力、杯突、抗石击、耐冲击性、耐水性、耐潮性、耐氙灯老化、耐酸性、耐碱性等测试。

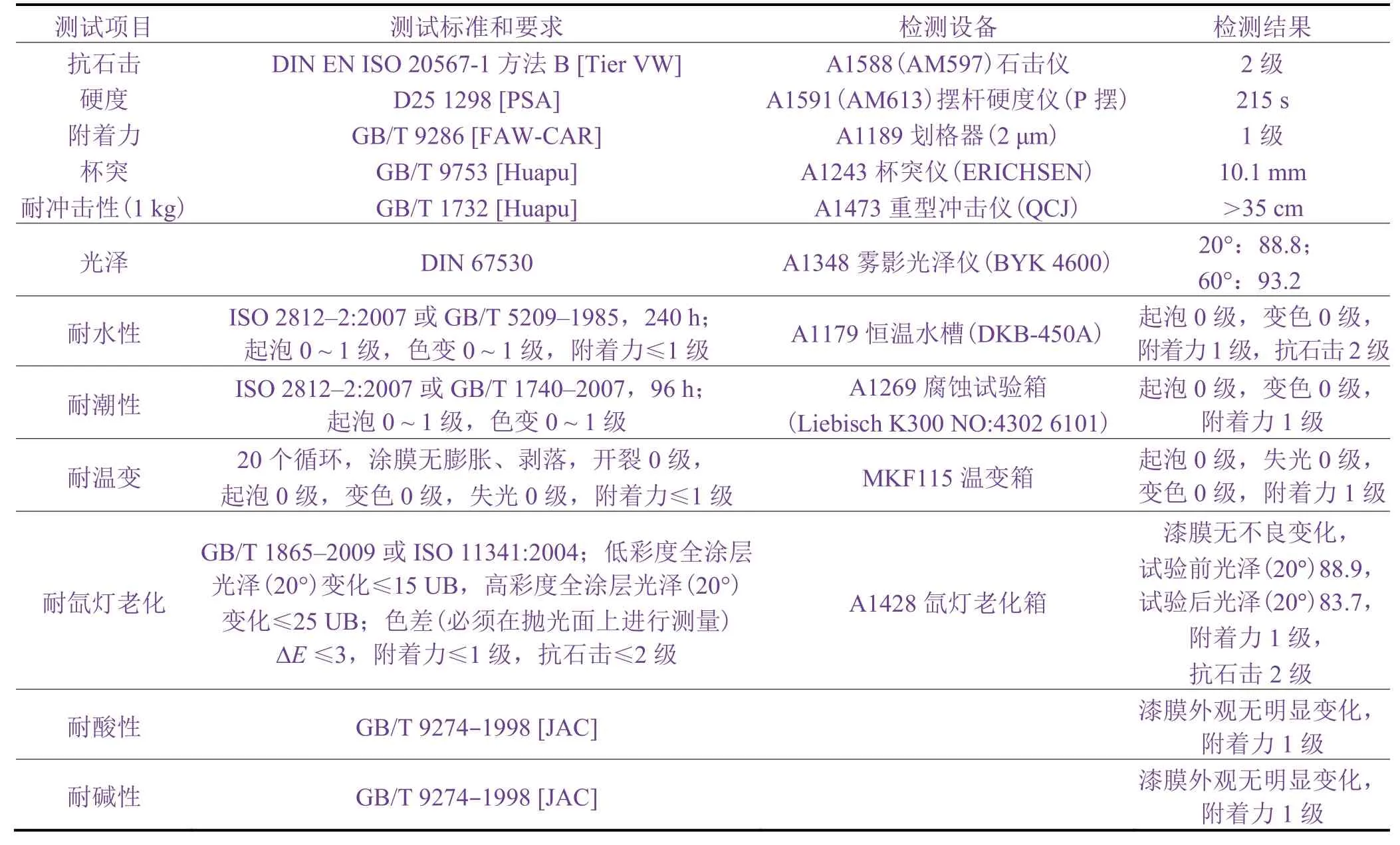

2.2.3 试验结果

在整个套色涂料试验过程中,覆盖了套色单涂层、套色与主颜色涂层配套性能检测,结果见表1。

表1 套色试板性能测试结果Table 1 Property test results of multi-color test panel

2.2.4 试验结论

根据检测结果,新开发的专用套色涂料在涂层烘干(150 °C,15 min)后再进行清漆喷涂,产品性能满足车身涂层技术要求。

3 新型套色工艺的设备选型及设计

3.1 需要增加或调整性能的设备

需要增加的设备有以下3种:套色喷漆室,遮蔽作业工位,去遮蔽工位。

需要改进性能的设备只有胶烘干室。

3.2 设备的选型及设计要求

3.2.1 套色喷漆室

图4所示是在车间一层地面上的设备布置,这是考虑到老车间改造时设备及机器人的载荷问题。新建车间布置在车间二层,与面漆线放在一起。

图4 套色喷漆室示意图Figure 4 Schematic diagram of multi-color painting room

这里介绍的套色喷漆室主要是针对悬浮顶(或包含A、C柱)的套色喷涂作业,其他适合本工艺的套色位置可适当调整喷漆室尺寸参数。套色喷漆室的工艺位置在车身密封线之后(若有裙边胶工位,则套色喷漆室位于裙边胶工位之后)、胶烘干室之前,其主要包含9个部分。

3.2.1.1 新风送风系统

新风送风量约为30 000 m3/h,新建车间项目建议与喷漆线新风空调共用(双风机),老车间改造时需要新增全功能段空调。

3.2.1.2 喷漆前擦净及车门打开工位(长6 m)

用于喷漆前擦净,套色范围包含A、C柱时用治具将打开的车门定位(也可选用开门机器人)。

3.2.1.3 喷漆工位(长6 m)

用于套色区域喷涂作业,采用上送风、下排风的方式将过喷漆雾送至漆雾收集过滤区域,其他设计参数与机器人喷漆段相同。

3.2.1.4 检查及车门关闭工位(长6 m)

用于喷漆后检查,如果车门是打开状态,由此工位去除车门固定治具并关闭车门。

3.2.1.5 干式漆雾过滤系统

采用干式漆雾过滤技术,一级漆雾过滤使用纸盒,二级漆雾过滤使用漆雾过滤袋。

3.2.1.6 循环风系统喷漆段采用循环风技术,以节省能源和减少含VOC(挥发性有机化合物)的废气处理风量。新风补充比例按照10%设计,约4 000 m3/h。喷漆段采用负压设计,从两侧的工位直接补充新风。

3.2.1.7 机器人系统

使用壁挂式机器人,若套色范围没有包含A、C柱,只是车顶区域,则建议只安装一台。喷涂过程建议使用走停方式。

3.2.1.8 输调漆系统

因为套色用涂料与主颜色涂料不通用,所以要单独设置输调漆供应系统。老线建议采用在线侧布置卫星站的方式,新线统一设计布置在输调漆间。

3.2.1.9 废气处理系统

废气处理系统主要是用于处理喷漆室排出的废气风量部分,新建车间在VOC处理系统中统一设计即可,老车间改造时建议使用一台排废气风机直接送至已有的VOC处理系统中,因为风量只有4 000 m3/h,强加进已有的VOC系统中也可以接受。这里需要注意的是套色涂料使用水性漆时废气是送往沸石转轮系统的,使用溶剂漆时则送往RTO(蓄热式焚烧炉)。对于老车间改造而言,使用溶剂型套色涂料时要注意核对RTO设备是否有余量可以利用,否则要新增RTO设备。

3.2.2 套色遮蔽工位

新型套色工艺中套色车进入套色遮蔽工艺段时已经喷涂了套色,而且在此之前的电泳打磨线已经对所有涂层外观进行了检查及打磨,所以只需对套色区域进行遮蔽。遮蔽作业不适合采用连续线方式,因此建议按照单工位设置作业工位,新建车间可以规划统一完整的作业区,如图5所示。

图5 遮蔽工位示意图Figure 5 Schematic diagram of shielding station

对于老车间改造,单工位方式也便于有效利用现有的车间空余位置来设置遮蔽作业工位。 遮蔽工位数量按照单台车遮蔽作业时间(本文是15 min)除以节拍来计算。

3.2.3 去遮蔽工位

对于新建车间,建议在水分预烘干的强冷段之后按照产能节拍来设置去遮蔽作业工位,用于去除套色区域的遮蔽材料;对于老车间改造,需要根据现场具体情况来确定,尽量将去遮蔽作业工位布置在水分预烘干强冷段之后,这样可以降低作业技能要求,条件不允许时也可以将去遮蔽作业工位布置在水分预烘干室之前,只是这样布置时因为面漆还是湿膜,所以作业技能要求很高,但好处在于可以使用常温遮蔽材料,降低成本。

3.2.4 胶烘干室

在现在的涂装车间工艺设计中都有胶烘干工艺,新型套色工艺就是利用这个已有的工艺段同时完成套色烘干的。为满足套色涂层烘干要求,胶烘干室的工艺参数需要作一些调整:对于新建涂装车间,胶烘干室建议按照烘干温度150 °C、烘干时间15 min进行设计;对于老车间改造,针对提升烘干温度和延长烘干时间进行改造方案设计,原有的炉内热风循环模式不变。

4 新型套色工艺的优点

4.1 产能柔性化

新型套色工艺中的套色喷涂、遮蔽、去遮蔽等工艺作业是在正常工艺流程中按照节拍完成的,理论上可以做到100%产能都是套色车,而没有套色车产量时这些与之相关的工位直接跳过即可,不需要在这些工位前后预留缓存区,也不会对相接近的作业线体产生影响。

4.2 设备独立控制,节省运行费用

与套色相关的能耗设备只有套色喷漆工位,这个工位的送/排风系统的运行独立于其他生产线,在有套色车产量时开启,在没有套色车产量时可以关闭,即便是套色车与单色车间隔通过而不能关闭,其能耗也较低(新风约30 000 m3/h、循环风约40 000 m3/h,废气风量4 000 m3/h),与返主线造成的二次过线和另建套色线的能耗相比要低得多。

4.3 设备投资小

只需要增建套色喷漆线(含送/排风、喷漆机器人)、遮蔽作业区和去遮蔽工位,不到专用套色线投资的1/5,而且基本不占用原有车间面积,尤其适合老车间增加套色工艺的改造。

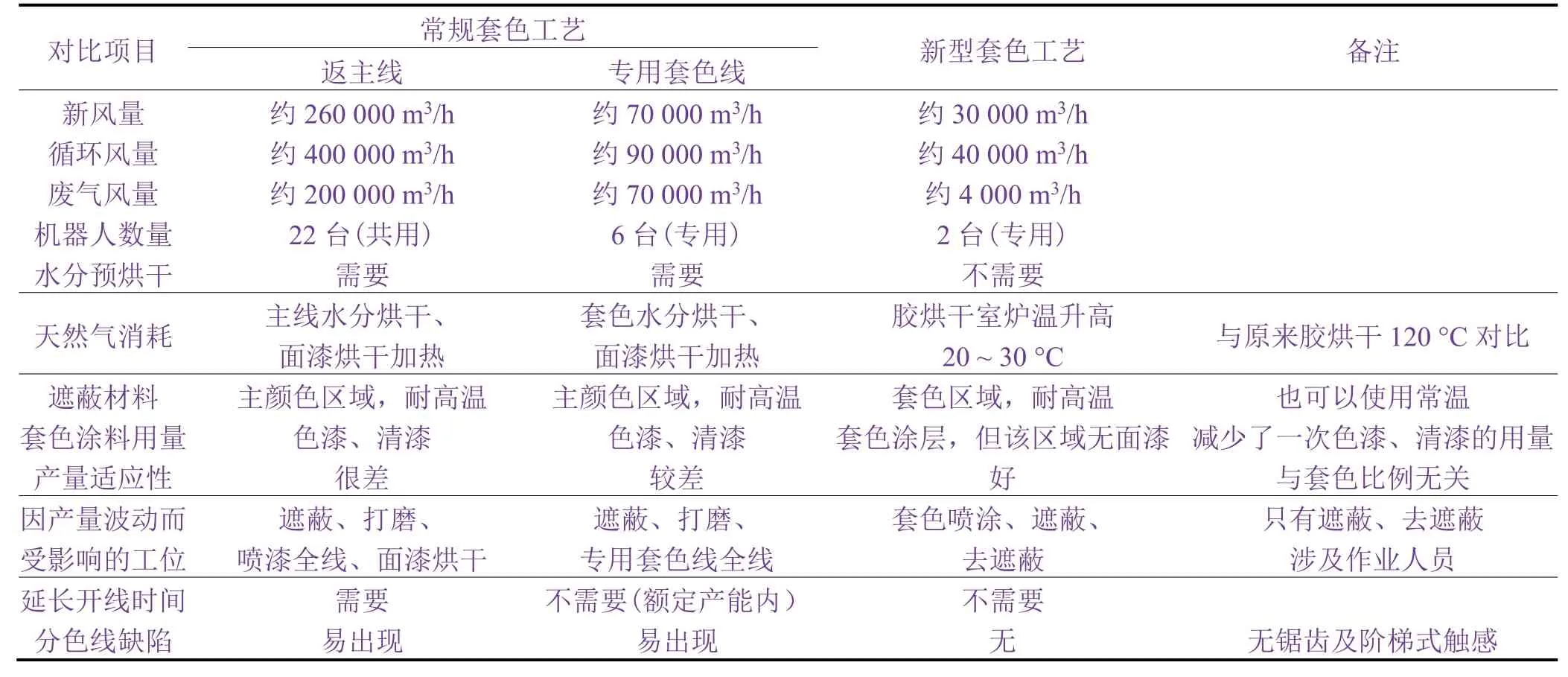

4.4 与常规套色工艺的对比

以涂装线节拍为40 JPH、生产75%套色车的涂装车间为例,新型涂装套色工艺与传统套色工艺的对比见表2。

表2 新型套色工艺与传统套色工艺对比Table 2 Comparison between novel multi-color painting process and conventional process

5 结语

涂装是汽车制造中能耗最高的工艺环节,围绕国家碳达峰、碳中和的重要战略目标,汽车涂装产品既要在外观上满足市场需求,又要符合政策、技术发展的趋势。所以,无论是新建产线或旧线改造,可以基于现有的涂装工艺技术,根据现场工艺布局及作业要求,协调更多的材料、设备技术资源,共同找到绿色、精益的技术解决方案。