高炉脱湿鼓风技术的探讨

田晓杰

摘要:高炉鼓风脱湿项目是国家十二五钢铁企业重点推荐的节能减排项目,可以降低高炉鼓风机的电耗,降低焦比,稳定铁水质量,提高高炉产量。目前国内常用的脱湿鼓风技术是吸附式和冷冻式脱湿鼓风技术,并且多选用机前冷冻式脱湿技术,脱湿器出口含湿量约为10g/Nm3。选用脱湿鼓风技术,会给企业带来良好的经济效益。

关键词:高炉,脱湿鼓风,冷冻式脱湿技术

一、概述

近年来,喷煤、富氧和脱湿鼓风已成为高炉节能降耗的重要手段。高炉鼓风脱湿项目是国家十二五钢铁企业重点推荐的节能减排项目,而且鼓風湿度对高炉炉况的稳定,能耗降低等都有重要影响。在中国大部分地区,夏季天气炎热,湿度很大,对高炉鼓风机增加脱湿装置对高炉稳产、节焦和降低鼓风机能耗等方面有显著效果,给企业带来良好的经济效益。

高炉鼓风湿分从风口吹入炉内,在风口前的高温区进行分解,该过程是吸热反应,消耗了该区域的热量,相应的降低了风口前的温度。脱湿鼓风既可以减少水分分解吸热、提高风口前的理论燃烧温度,又可以降低焦比。稳定铁水质量,高炉脱湿鼓风已经成为降低高炉燃料比的重要措施之一。

随着高炉冶炼技术的发展,高炉鼓风就其含湿量而言,经历了一个从自然湿度鼓风到加湿鼓风又发展到现在的脱湿鼓风的过程,其目的都是为了稳定湿分,解决鼓风中湿分的波动问题。从冶炼节约焦炭,提高喷煤量的角度来看,现代高炉应广泛采用脱湿鼓风(摘自《高炉设计——炼铁工艺设计理论与实践》)。

根据相关资料,采用脱湿鼓风有以下好处:

(1) 鼓风机进风经除湿后风温降低密度增大,可以降低鼓风机的电耗,其节电率在5~10%。或在风机功率不变的情况下,鼓风机风量增加5~10﹪;

(2) 可以降低焦比,节省炼铁燃料,鼓风含湿量每减少1g/m3,可降低焦比0.8~1kg/吨铁左右;

(3) 鼓风含湿量每减少1g/m3,风温提高,可以多喷1.5-2.5kg/吨铁的煤粉,置换焦炭。

(4) 因炉况稳定和焦比下降以及风量增加等因素,鼓风含湿量每减少1g/m3,可以增产0.5%~1.0%,高炉平均增产0.5%~1.0%左右 ;

(5) 对空气再次过滤,有效保护鼓风机的叶片不被磨损,延长鼓风机使用寿命等。

目前,国内外较多钢铁企业已经陆续安装了高炉脱湿鼓风装置,比如宝钢、武钢、涟钢、南钢、宁波钢铁、莱钢等。根据现场反馈的信息以及对部分项目的回访,该系统基本能达到设计指标,实现预定目标。

4、鼓风湿分对高炉的影响

根据《高炉炼铁工艺及计算》(成兰伯著),鼓风所带入的湿分在风口回旋区发生如下分解吸热反应。

H2O →H2 + 1/2 O2 -10.80MJ/m3H2O

上式中反应消耗了风口回旋区的热量,使燃烧温度降低,并导致焦比的升高。根据文献报道,含湿量每增加1g/m3,理论燃烧温度降低6.3 ℃(新日铁经验值)、7.6 ℃( 首钢经验值) ,焦比增加1kg/吨 。

湿分的分解吸热可以通过风温得到补偿。计算结果表明,鼓风湿分增加1g/m3,分解吸热相当于降低9℃风温。但考虑到分解产生的H2在炉内参加还原反应又放出相当于3℃风温的热量,所以一般考虑补偿6℃风温。鼓风湿分对喷煤的影响也是很明显的。因为湿分造成风口燃烧温度降低,直接影响煤粉的燃烧,从而限制了喷煤量的提高。仅从保持理论燃烧温度不变的角度考虑,根据新日铁首钢的经验公式,湿分每增加1g/m3,煤比要降低2.23kg/吨。

Tt= 1524 + 0.84×Tf+ 60×Fo-2.7×W – 6.03×M

式中:W ——煤比,kg/吨;

M ——鼓风湿分,g/m3。

综上所述,高炉鼓风除湿技术符合国家的节能产业政策、国家科学技术部提倡政策、生产力布局要求;项目节能效果明显、产生的经济效益巨大。

三、主要的脱湿方法

高炉鼓风除湿的方法主要有两种,既吸附法和冷却法。

(一)吸附法:

以氯化锂作吸附剂,即以氯化锂与湿空气充分接触,吸附剂即可吸收空气中的水份,随后对吸附剂加热脱水再声,并以此循环连续使用,即吸附法。

以固态氯化锂作吸附剂是称为干式吸附法。

以液态氯化锂作吸附剂是称为湿式吸附法。

吸附法虽然系统简单,但是氯化锂消耗量大,同时氯化锂再生是耗电量大,氯化锂本身又具有强烈的腐蚀性,对设备材质要求高,雾状的氯化锂有一部分会随空气一同被吸入高炉鼓风机,对高炉风机的通流部分产生腐蚀,所以,吸附法很少被采用。

(二)冷冻法:

将湿空气通过冷却器冷却,使空气湿度降低到空气压力及所含湿量而相对应的饱和温度下,即将空气中的水分凝结而析出,即冷冻除湿法。

冷冻除湿法又分为:机前冷冻除湿和机后冷冻除湿。即脱湿器设在鼓风机进风侧,就是机前冷冻除湿;脱湿器设在鼓风机出风侧,就是机后冷冻除湿。

高炉鼓风机经过加压后,压力一般在0.3~0.6MPa之间,温度一般在160~300℃之间,在机后脱湿的换热量大,脱湿器需要的换热面积和冷却水量大,设备投资费用大,能耗高,并且空气经过需要降低30~40℃才能脱去空气中的水分,进入热风炉的风温就降低了30~40℃,影响高炉产量,所以机后脱湿也是不经济的。

四、关于脱湿器出口含湿量的选择

目前国内以宝钢高炉为首的20几座高炉采用了鼓风机机前冷冻脱湿设备。脱湿器出口温度毫无例外的均采用10℃(含湿量10g/Nm3)。宝钢和日本的高炉脱湿鼓风,湿度均控制在8~12g/Nm3。原因如下:

1 高炉脱湿鼓风是与高炉喷吹煤粉(以前曾喷重油)紧密联系在一起。假如高炉不喷吹,全焦冶铁,非但不能脱湿反而要加湿。现在的高炉基本上均喷煤粉,脱湿与否以及脱多少完全由高炉炉况所决定,而绝对不能由脱湿设备自行决定。

2 高炉采用脱湿鼓风的首要目的是稳定鼓风湿度,而并不要求鼓风湿度越低越好。现代高炉炼铁,特别是大型高炉炉况的稳定极为重要。为此,入炉固定原料品质的稳定,建大型原料场及混匀设备花了很大的代价。鼓风湿度的稳定,以前被人们所忽略,但现在渐渐意识到稳定鼓风湿度可以花较小的代价实现湿度稳定,对高炉冶炼十分有利,稳定湿度是首要目标。上世纪七十年代能源危机后出现的脱湿鼓风正是在节能的条件下解决鼓风湿度稳定的有效新技术。

3 上世纪五、六十年代,以前苏联为首在高炉上采用了“加湿鼓风”。通过加湿手段以达到稳定高炉鼓风的目的。当时加湿鼓风确实有效地稳定了炉况增加了高炉的产量。加湿鼓风对高炉带来的好处是以多消耗能源为代价的,当时焦碳便宜,这一技术也是可行的,国内不少高炉也在用“加湿鼓风”技术。七十年代能源危机爆发焦碳价猛涨,加湿鼓风逐渐被脱湿鼓风所取代。因此,不管是加湿鼓风还是脱湿鼓风均是以稳定鼓风含湿量为首要目的。

4 鼓风湿度过低,将会引起高炉炉温过高。如果高炉炉温过高,在高炉侧位往往是在风中加湿(喷蒸汽)解决。所以鼓风站脱湿过多,脱湿装置的能耗将大幅度增加,反而造成能源浪费。鼓风温度从10℃再降到4℃即对应的鼓风含湿量从10g/Nm3降到6.47g/Nm3,高炉的高效生产对湿度降到如此之低没有要求,但脱湿系统会因此变复杂化。

5 宝钢的高炉脱湿鼓风从1985年9月投产到现在已经24年,据了解,宝钢的经验只要求鼓风湿度8~12g/Nm3就满足高炉要求,而只是对鼓风湿度波动有严格要求(≤0.5g/Nm3)。同时,鼓风温度从10℃继续降到4℃,采用常规电制冷溴化锂吸收式制冷机组是达不到的。溴化锂冷水机组最低出水温度只能达到6℃,若要使空气冷到4℃,必须另加螺杆或离心冷水机组,并且,空气湿度从10℃降到4℃脱出湿份并不多。

综上所述,脱湿脱到6.47g/Nm3综合效益并不高。而且使系统变得复杂、设备增加,额外增加宝贵电能、增加“碳排放量”,甚至可能威胁风机安全运行。而且从日照气象条件来看,若脱至6g/Nm3,脱湿装置运行时间也只增加五月这一个月。运行时间增加有限,对整体经济性贡献并不明显。

故综合考虑,选择脱湿器出口含湿量选择为最常见的10g/Nm3。

五、关于脱湿技术及方案的选择

空气的脱湿过程可以在鼓风机进风侧进行,也可以在鼓风机出风侧进行,即所谓的机前脱湿及机后脱湿。目前,机前冷冻除湿比较常用,原因如下:

1.鼓风机节电:如果是机前脱湿,空气密度增大,而且进入风机的空气中水蒸气减少,在保持氧含量不变的情况下,风机干空气质量流量、体积流量下降,可减少鼓风机轴功率,从而节约鼓风机电耗6~10%。

2.设备投资:目前,国内的鼓风机的风机出口的高压高温(0.3~0.6 MPa,温度约180~280 ℃),选则机后脱湿,脱湿设备的承压高,设备耐温高,脱湿设备的设备投资高。

所以,目前国内脱湿成熟的技术都是机前脱湿

脱湿方法:比较常用的有吸附式除湿技术和冷冻式脱湿技术。

吸附式除湿技术中,常用的是用氯化锂做为吸附剂,吸附剂与湿空气充分接触,吸附剂吸收空气的水分,再通过加热吸附剂,让吸附剂脱水再生,循环连续使用。吸附法对氯化锂的消耗量大,同时氯化锂具有较强的腐蚀性,所以对设备材质要求高,尤其是雾状的氯化锂随空气进入高炉鼓风机后,会对鼓风机的流通部分产生腐蚀,所以吸附式的脱湿技术用的非常少,目前国内成熟的技术还是冷冻式除湿技术。

冷冻式除湿系统的主要除湿设备就是冷冻机,该工艺系统最为简单,除湿能力大,可使湿空气的含湿量降到10g/Nm3。

目前,技术非常成熟的、国内外已有多套运行的高炉脱湿鼓风装置主要有电制冷脱湿以及蒸汽制冷脱湿两种类型。

电制冷脱湿方案:主要流程是通过电制冷机组制取冷冻水,以供脱湿换热器降低高炉鼓风机吸入空气的温度,从而降低空气含湿量。无冷水系统。电制冷脱湿方案的优点:相对于蒸汽制冷脱湿方案而言系统简单可靠、运行效率高。缺点:耗电较大,运行成本高。空气系统流程:外界大气进入过滤器,出去灰尘后进入脱湿器,高温高湿空气在脱湿换热装置内进行热交换,降温脱湿后进入鼓风机,进鼓风机升压后进入热风炉、高炉。冷却水系统流程:冷却水由循环水泵房送至制冷机冷凝器侧,在冷凝器内进行热交换后升温再回到水泵房,经水泵房冷却塔降温后循环使用。

蒸汽制冷脱湿方案:主要是是以低压蒸汽为驱动源,采用溴化锂制冷机组制取冷冻水水。蒸汽制冷方案优点:运行成本低,缺点是系统及维护较复杂。蒸汽制冷脱湿的空气系统流程:同电制冷脱湿方案。冷水系统流程:从溴化锂制冷机蒸发器侧出来的温度较低的冷却水进入脱湿换热装置与空气进行热交换,空气被低温(约7℃)的冷水冷却、降温并脱去部分水份,冷却水升温(约12℃)后由冷却水泵送回制冷机内,循环使用。冷却水系统流程:冷却水由循环水泵房送至制冷机冷凝器侧,在冷凝器内进行热交换后升温再回到水泵房,经水泵房冷却塔降温后循环使用。

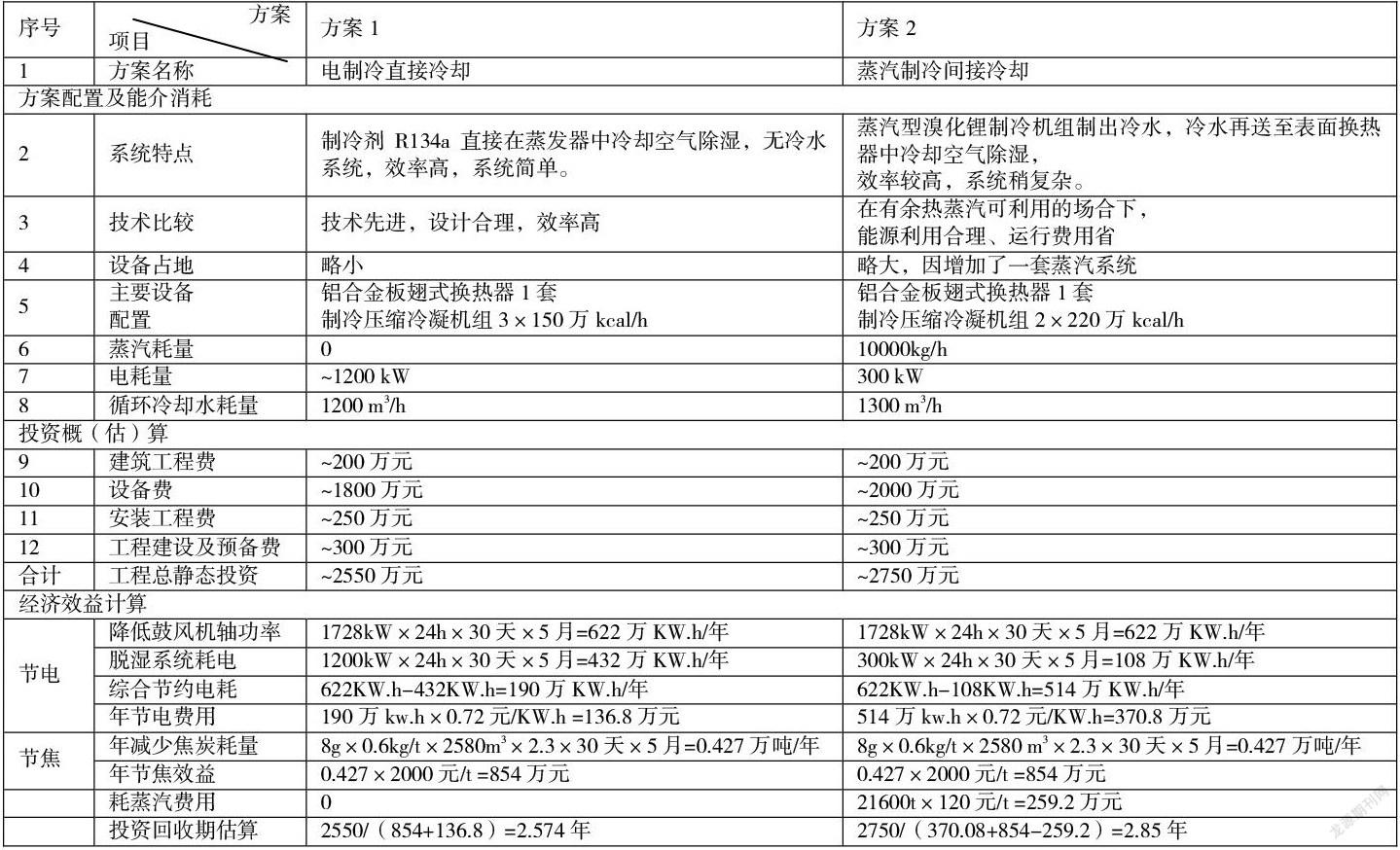

目前,脱湿技术非常成熟,常用方案有电制冷方案和蒸汽溴化锂制冷方案,我们对两种制冷方案做出如下对比,具体请见方案分析对比表,以2500m3高炉为例的两方案均具有较好的盈利性。

序号方案

项目方案1方案21方案名称电制冷直接冷却蒸汽制冷间接冷却方案配置及能介消耗2系统特点制冷剂R134a直接在蒸发器中冷卻空气除湿,无冷水系统,效率高,系统简单。蒸汽型溴化锂制冷机组制出冷水,冷水再送至表面换热器中冷却空气除湿,

效率较高,系统稍复杂。3技术比较技术先进,设计合理,效率高在有余热蒸汽可利用的场合下,

能源利用合理、运行费用省4设备占地略小略大,因增加了一套蒸汽系统5主要设备

配置铝合金板翅式换热器1套

制冷压缩冷凝机组3×150万kcal/h铝合金板翅式换热器1套

制冷压缩冷凝机组2×220万kcal/h6蒸汽耗量010000kg/h7电耗量~1200 kW300 kW8循环冷却水耗量1200 m3/h1300 m3/h投资概(估)算9建筑工程费~200万元~200万元10设备费~1800万元~2000万元11安装工程费~250万元~250万元12工程建设及预备费~300万元~300万元合计工程总静态投资~2550万元~2750万元经济效益计算节电降低鼓风机轴功率1728kW×24h×30天×5月=622万KW.h/年1728kW×24h×30天×5月=622万KW.h/年脱湿系统耗电1200kW×24h×30天×5月=432萬KW.h/年300kW×24h×30天×5月=108万KW.h/年综合节约电耗622KW.h-432KW.h=190万KW.h/年622KW.h-108KW.h=514万KW.h/年年节电费用190万kw.h×0.72元/KW.h =136.8万元514万kw.h×0.72元/KW.h=370.8万元节焦年减少焦炭耗量8g×0.6kg/t×2580m3×2.3×30天×5月=0.427万吨/年8g×0.6kg/t×2580 m3×2.3×30天×5月=0.427万吨/年年节焦效益0.427×2000元/t =854万元0.427×2000元/t =854万元耗蒸汽费用021600t×120元/t =259.2万元投资回收期估算2550/(854+136.8)=2.574年2750/(370.08+854-259.2)=2.85年

参考文献

[1]陈道海,顾厚淳。鼓风脱湿与高炉稳定运行[J].冶金动力,2008,第1期,总第125期

[2]卜玉荣,姚玉明。高效节能型脱湿器用于高炉脱湿鼓风前景分析[J].冶金动力,2005,第6期,总第112期

[3]王筱留。高炉炼铁的脱湿鼓风[J].冶金动力,2004,第1期,总第101期

[4]候惠刚。高炉脱湿鼓风技术的应用分析[J].山西建筑,2003,3:第29卷,第3期

[5]杨东伟,郁鸿凌,管晨希,肖博钧。高炉鼓风脱湿系统的冷能分析及有效利用[J]上海理工大学学报.2012,第34卷,第6期.

[6]王业飞。脱湿鼓风在8号高炉的应用 [J].南钢科技与管理,2013第3期

[7]王珂,刘汇远。高炉鼓风机机后脱湿工艺探讨[J].冶金动力,2012,第3期,总第151期

[8]胡志勇。高炉鼓风机前脱湿技术[J].冶金动力,2013,第7期,总第161期