大林硫铁矿副斜井穿溶洞施工关键技术研究

杨文权 张浩鑫

(1.乌江能源集团有限责任公司;2.贵州大学矿业学院)

我国岩溶面积约占国土面积的1/3[1-2],岩溶问题是国内外在隧道施工、矿山开采、工程建设等方面的重大问题[3],岩溶地质条件下进行矿山开采活动易产生工程地质问题[4]。国内外学者对岩溶问题的塌陷机理和防治措施有大量研究。罗小杰等[5-6]从岩溶塌陷机理角度首次提出了沙漏型、土洞型和泥流型塌陷机制,田昌贵等[7]运用高密度电阻率法对矿山岩溶进行探测,盛建龙等[8]以隧道为实例,结合力学和地质学知识,对复杂岩溶地质条件下的隧洞施工进行了研究分析。

云贵高原地区在喀斯特岩溶作用下形成了独特的岩溶地貌。大林硫铁矿位于贵州省湄潭县,矿区面积约为8.59 km2,矿区内岩溶发育。矿区水文地质勘察表明,该矿区属于以溶洞和溶蚀裂隙为主的岩溶充水矿床。大林硫铁矿副斜井施工152 m后在+789.63 m顶板处遇到一圆弧状溶洞,洞内干燥无水,局部地段存在黄土与灰岩混合体。

本项目拟以大林硫铁矿副斜井过溶洞段施工为研究对象,对该段施工承重墙接顶支撑溶洞顶板进行研究,提出大林硫铁矿副斜井过溶洞施工的安全技术措施,为类似岩溶地质条件下矿山斜井开拓施工提供借鉴。

1 工程背景

大林硫铁矿采用斜井开拓,矿山现施工井筒数目为3个,即主斜井、副斜井、回风斜井。副斜井在工业场地南侧+848 m标高开口,以290°29′48″的方位角、20°的倾角从矿脉顶板二叠系吴家坪组(P3W)岩层穿层布置,净断面为19.067 m2,井口表土段采用钢筋混凝土支护,基岩段采用喷浆支护;施工205 m后在茅口组+776.6 m标高落平。副斜井在+789.63 m标高以64°5′43″的方位角施工14.35 m后,再以98°48′58″的方位角施工33.45 m布置副斜井井底车场绕道。同时在副斜井+789.4 m标高,以229°23′14″的方位角、3%的坡度施工38.67 m长的回风斜井,施工临时通道至+789.6 m标高,然后以290°39′33″的方位角、23°的倾角向二叠系吴家坪组(P3W)岩层布置回风斜井,施工126.29 m后,至工业场地南侧+848 m标高出地表。

目前主斜井已施工156.41 m,至+797.5 m标高落平,且也以4%~6%的坡度施工61 m后,至+787.6 m标高。副斜井施工152 m后,在+789.63 m顶板处遇到一处圆弧状溶洞。矿山已在副斜井+789.63 m标高,以229°23′14″的方位角、3%的坡度,施工38.67 m长的回风斜井施工临时通道,至+789.6 m标高,然后以290°39′33″的方位角、23°的倾角,由下往上向二叠系吴家坪组(P3W)岩层施工回风斜井。

大林硫铁矿副斜井施工152 m后,在+789.63 m顶板处遇到一处圆弧状溶洞,溶洞南北长约为27 m,东西宽约为23 m,高约为5.5 m,洞内干燥无水,局部地段存在黄土与灰岩混合体。顶板岩性为深灰色中厚层含燧石结核粗晶灰岩,完整无破坏,底板岩性为深灰色、灰黑色中厚层泥灰岩及粗晶灰岩[8],完整无破坏,溶洞现场照片详见图1。

2 处理方案

2.1 承重墙设计方案

根据现场工程地质条件,拟在该段施工实心水泥砖结构承重墙接顶支撑溶洞。矿方现已在溶洞内施工了2根浆砌石结构的支撑柱,规格为0.8 m×0.8 m×2.0 m(长×宽×高)。为减少副斜井过溶洞段暴露面积,保持巷道正常掘进施工,经公司设计人员现场勘查,并与矿方沟通后,决定采用在副斜井两帮及副斜井井底车场绕道两帮施工M7.5浆砌石为基础,实心水泥砖结构承重墙接顶支撑溶洞顶板,减少暴露空间的措施处理该井巷过溶洞段,承重墙建设时,首先清除软弱层至基岩层后,方可施工。具体方案如下。

(1)副斜井井底车场绕道北侧承重墙,在副斜井井底车场绕道北侧,设计该处承重墙采用M7.5浆砌石基础,高,宽,长分别为0.8,0.8,20 m;实心水泥砖墙高,宽,长分别为3.7,0.6,20 m。

(2)副斜井井底车场绕道南侧承重墙,在副斜井井底车场绕道南侧,设计该处承重墙采用M7.5浆砌石基础,高,宽,长分别为0.8,0.8,13 m;实心水泥砖墙高,宽,长分别为4.5,0.6,13 m。

(3)副斜井南侧承重墙(Ⅰ段)在副斜井南侧,设计该处承重墙M7.5浆砌石基础,高,宽,长分别为0.8,0.8,9 m;实心水泥砖墙高,宽,长分别为4.7,0.6,9 m。

(4)副斜井南侧承重墙(Ⅱ段)在副斜井南侧,设计该处承重墙采用M7.5浆砌石基础,高,宽,长分别为0.8,0.8,23.2 m;实心水泥砖墙高,宽,长分别为4.3,0.6,20.2 m。

(5)副斜井井底转载提升巷北侧承重墙在提升巷北侧,设计该处承重墙采用M7.5浆砌石基础,高,宽,长分别为0.8,0.8,14 m;实心水泥砖墙高,宽,长分别为4.2,0.6,14 m。

(6)在副斜井+789.6 m标高风井施工临时通道旁设置10 kV临时变配电点,设计该处承重墙采用M7.5浆砌石基础,高,宽,长分别为0.8,0.8,13.8 m;实心水泥砖墙高,宽,长分别为4.3,0.6,13.8 m。

2.2 顶板支护与施工顺序

该处溶洞顶板为顶板岩性为深灰色中厚层含燧石结核粗晶灰岩,完整无破坏,为防止风化产生破裂掉块,建议对巷道过溶洞段顶板喷浆。

过该溶洞段采取由外向里逐段施工,按下述方法掘过溶蚀带。施工顺序:检查帮顶→敲帮问顶→出碴→清除软弱层→M7.5片石砌筑→实心水泥砖墙接顶→巷道顶板喷浆。

3 数值模拟

根据现场溶洞的形状、大小及位置,现选用FLAC3D对副斜井遇溶洞后承重墙的稳定性进行数值模拟,根据塑性区的大小判断承重墙能否有效地承载溶洞顶板。

3.1 数值模型的建立

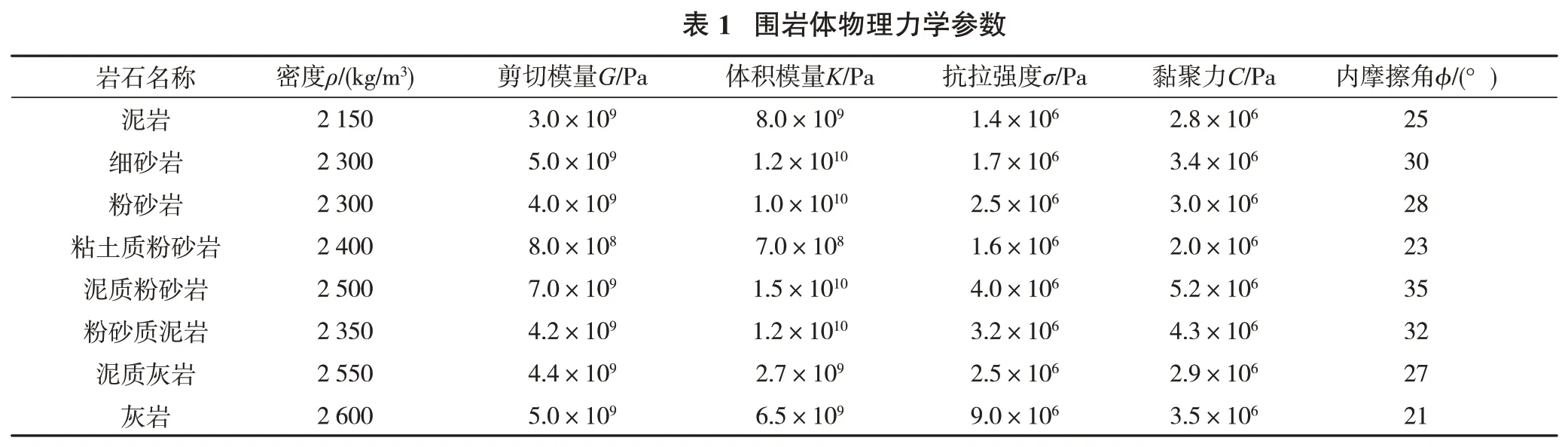

根据大林硫铁矿副斜井过溶洞专项安全技术方案调查可知,溶洞南北长约为27 m、东西宽为23 m、高约为5.5 m,按1∶1的比例建立溶洞模型,如图2所示;副斜井两帮及副斜井井底车场绕道两帮承重墙规格和实际尺寸无异,根据矿区地质报告确定的模型围岩体参数如表1所示。

?

根据湄潭县大林硫铁矿矿山地质概况,建立大林硫铁矿副斜井遇溶洞数值模型,选用摩尔—库仑本构模型,尺寸为80 m×60 m×66.7 m,共有168 219个网格点、158 300个单元。

3.2 承重墙稳定性数值模拟分析

3.2.1 间距5.6 m时稳定性分析

根据副斜井断面的大小,副斜井井底车场绕道北侧承重墙与副斜井南侧承重墙(Ⅰ段)的距离为5.6 m,承重墙下部为0.8 m宽的M7.5浆砌石,上部为0.6 m宽的实心水泥砖墙。此时承重墙内部塑性区的发育范围如图3、图4所示。

当沿着承重墙方向,对距离承重墙中心两侧分别为0.2,0.35 m处进行分析,可得:

(1)承重墙底部0.8 m宽的M7.5浆砌石距离中心0.35 m处(承重墙边缘0.05 m)产生塑性区,主要发生剪切破坏。

(2)承重墙上部0.6 m宽的实心水泥砖墙距离中心0.2 m处,承重墙中上部产生塑性区,距离承重墙0 m处仅承重墙边缘处出现小范围的塑性区。

当沿着承重墙方向,对距离溶洞边界分别为1,3,5,7,9 m处进行分析,可得:

(1)承重墙底部0.8 m宽的M7.5浆砌石仅仅边缘处产生塑性区,由溶洞边界逐渐向溶洞中心处延伸,其塑性区范围基本处于稳定,不再扩展。

(2)承重墙上部0.6 m宽的实心水泥砖墙在距离溶洞边界0~7 m处,中上部的塑性区范围逐渐扩大,但没有贯通,仍存在弹性核区,承重墙处于稳定状态[9];在距离溶洞边界9 m处(距离边缘1 m)时,塑性区发生贯通。

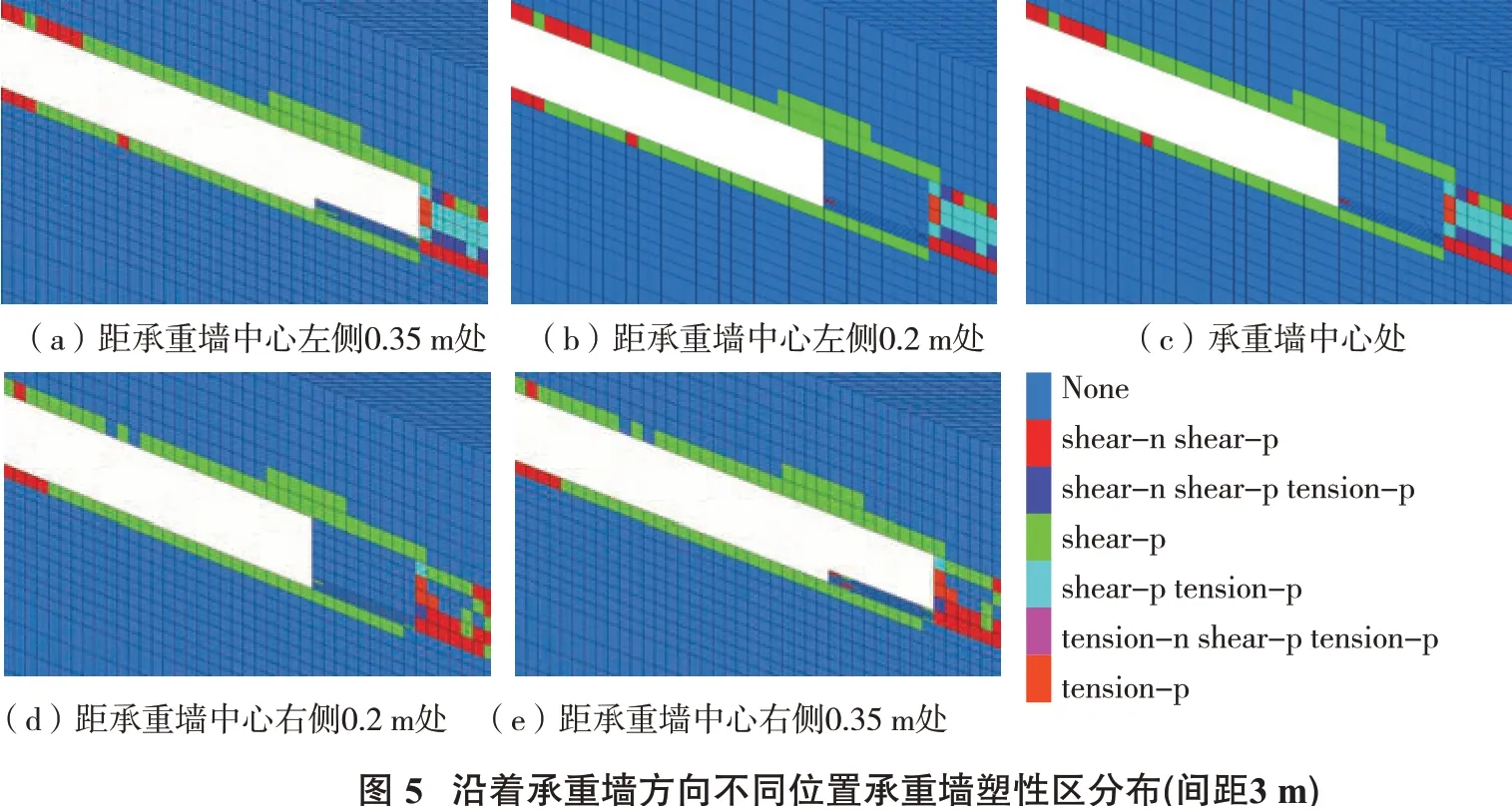

3.2.2 间距3.0 m稳定性分析

根据副斜井断面的大小,副斜井南侧承重墙(Ⅱ段)、副斜井井底转载提升巷北侧承重墙的距离为3.0 m,承重墙下部为0.8 m宽的M7.5浆砌石,上部为0.6 m宽的实心水泥砖墙。此时承重墙塑性区的发育范围如图5、图6所示。

当沿着承重墙方向,根据距离承重墙中心两侧分别为0.2,0.35 m处进行分析,可得:

(1)承重墙底部0.8 m宽的M7.5浆砌石距离中心0.35 m处(承重墙边缘0.05 m)产生塑性区。

(2)承重墙上部0.6 m宽的实心水泥砖墙距离中心0.2 m处,承重墙中上部边缘处出现小范围的塑性区。

当垂直于承重墙方向,对距离溶洞边界分别为1,3,5,7,8 m处进行分析,可得:

(1)承重墙底部0.8 m宽的M7.5浆砌石在承重墙的两端产生较大范围的塑性区,中部仅边缘处产生小范围塑性区。

(2)承重墙上部0.6 m宽的实心水泥砖墙在距离溶洞边界0~3 m处,由于溶洞边界的支撑,处于弹性状态,不产生塑性区,随着距离的增加,逐渐出现塑性区,但塑性区范围较小,仅边缘处产生塑性区,承重墙处于稳定状态。

4 溶洞顶板位移监测

4.1 测点的布置

在该副斜井穿溶洞段施工间距为3.0 m的承重墙后,现场实时监测溶洞顶板的位移变化情况。沿溶洞倾向建立2个测站,借助十字布点法[9-10]对溶洞顶板垂直位移量进行监测。溶洞顶板北侧和南侧分别为测线一、测线二,每条测线间隔2 m布置1个测点,每2 d测量1次,共计监测30 d。

4.2 监测结果分析

图7 为溶洞顶板测线一和测线二30 d测量的位移变化量监测数据。由图7可知,在施工间距3.0 m承重墙接顶支撑溶洞顶板的30 d里,整个过程可以明显分为变形阶段和稳定阶段。在前14 d,测线一和测线二均表现出明显的位移变化,在后16 d,溶洞顶板位移量逐渐趋于稳定。由测线一知溶洞顶板北侧垂直位移量最终稳定在45 mm左右,由测线二知溶洞顶板南侧垂直位移量最终稳定在50 mm左右。数据监测结果表明,施工间距3.0 m的M7.5浆砌石基础实心水泥砖结构承重墙能够支撑溶洞顶板,不会导致溶洞顶板有较大的垂直移动量。

5 结论

(1)确定了大林硫铁矿穿溶洞段施工实心水泥砖结构承重墙的间距为3.0 m,该间距下现场监测得出承重墙垂直位移约为50 mm。

(2)当承重墙间距为5.6 m时,根据垂直、平行于承重墙2个方向上不同位置塑性区范围综合分析,承重墙底部的浆砌石仅边缘处产生塑性区,处于稳定状态;承重墙上部实心水泥砖墙沿着承重墙方向边缘约为1 m范围内出现贯通,其他位置都有弹性核区存在,整体处于稳定状态。

(3)当承重墙间距为3.0 m时,根据垂直、平行于承重墙2个方向上不同位置塑性区范围综合分析,承重墙底部的浆砌石仅两端出现塑性区,处于稳定状态;承重墙上部实心水泥砖墙沿着承重墙方向没有出现塑性区贯通现象,均有弹性核区存在,整体处于稳定状态。

(4)当承重墙间距为5.6 m时,承重墙上部实心水泥砖墙沿着承重墙方向边缘约为1 m范围内出现贯通状态,但当承重墙间距为3.0 m时并没有出现贯通状态,此时能保证副斜井通过溶洞段的安全。