电驱刚体模态对某电动车路噪的影响分析

张学丘,呼华斌,陈 赞,桑志国,毛 杰

(吉利汽车研究院(宁波)有限公司,浙江 宁波315336)

纯电动汽车相比于传统的燃油汽车,无发动机噪声,路噪显得尤为突出。路噪是由路面不平度产生的激励通过轮胎再经过底盘悬架系统传递到车身,并在乘员舱内形成振动噪声响应。国内外已有大量文献对纯电动车的路噪及电驱动总成悬置设计做过研究,文献[1]至文献[3]主要研究了车身结构、悬架系统以及轮胎系统对路噪的影响,文献[4]至文献[6]对纯电动车电驱动总成的悬置系统的设计进行了研究,主要考虑电驱总成悬置系统的解耦率及抗扭和隔振方面的功能。上述文献均未研究电驱动总成模态对路噪的影响。

本文以某二级隔振形式的纯电动汽车为研究对象,分析了电驱总成刚体模态对路噪的影响。

(1)由于路噪传递路径繁杂,把整车分成二个层级进行传递路径分析,找出40 Hz和30 Hz峰值产生的根本原因。

(2)根据二级隔振系统理论,通过调整电驱悬置系统刚度,即第一级隔振系统刚度,将电驱总成在轮胎激励峰值频率处设计成动力吸振器,解决40 Hz路噪问题。

(3)通过调整副车架衬套刚度,即第二级隔振系统刚度,使得电驱在整车状态下的刚体模态与尾门模态避频,解决30 Hz路噪问题。

1 问题描述及客观测试

1.1 问题描述

某纯电动汽车在粗糙路面匀速行驶时,驾驶员及乘客会感到严重的压耳感,影响驾乘舒适性。然而在光滑沥青路上行驶时,压耳感消失。由此初步判断,此压耳感是由粗糙路面激励产生的路噪问题。

1.2 路噪测试

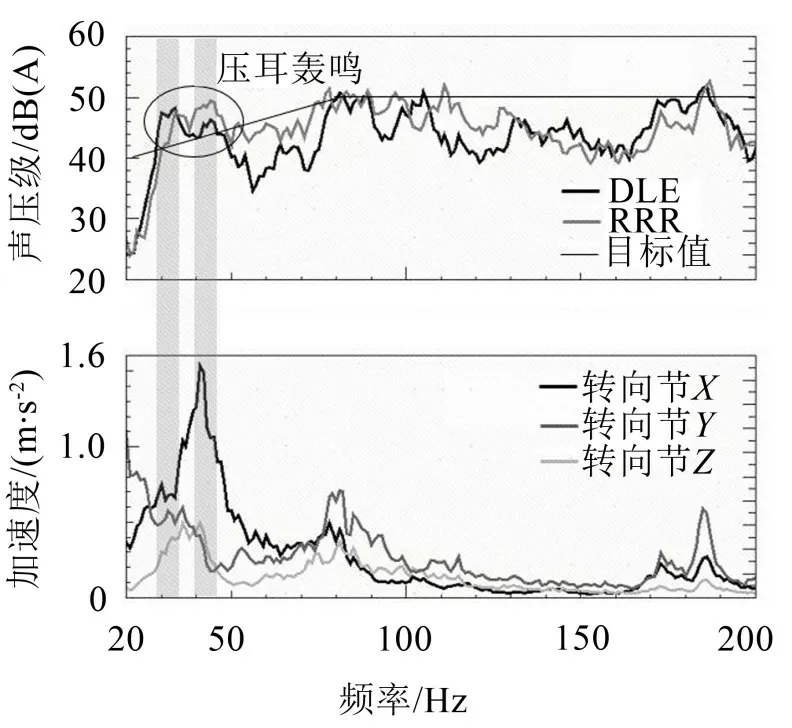

为了查找原因,针对本问题进行客观测试。在玛吉斯试验场Glen eagle路面以60 km/h的车速匀速行驶,采用LMS Test.Lab软件采集车内驾驶员外耳DLE(Driver left ear)和后排右乘客外耳RRR(Rear right passenger right ear)位置处的声压以及转向节加速度,测试数据如图1所示。曲线显示在频率30 Hz~40 Hz 附近,声压级超出目标值,通过对音频的滤波回放,确认该频率段声压是导致压耳感的主要原因,而转向节加速度X向在40 Hz 有较大峰值,说明在40 Hz处的激励力较大。

图1 车内噪声及转向节加速度测试曲线

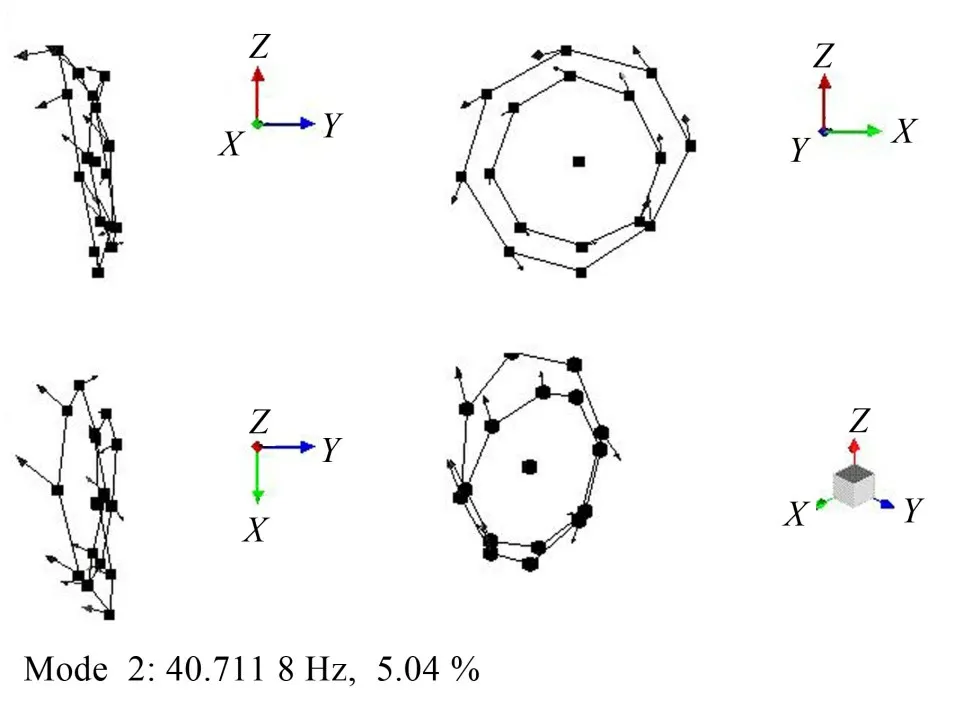

1.3 轮胎模态测试

测试轮胎在整车接地状态下的模态,轮胎胎皮及轮辋分别贴一圈传感器,用激振器激励,其中40 Hz 处的模态为轮胎的扭转模态,如图2 所示。即胎皮相对于轮辋绕整车Y向旋转,其模态频率为40.1 Hz,该模态为导致转向节X向40 Hz 加速度峰值的主要原因。

图2 轮胎扭转模态40.1 Hz

2 问题分析与诊断

2.1 电驱总成模态仿真分析

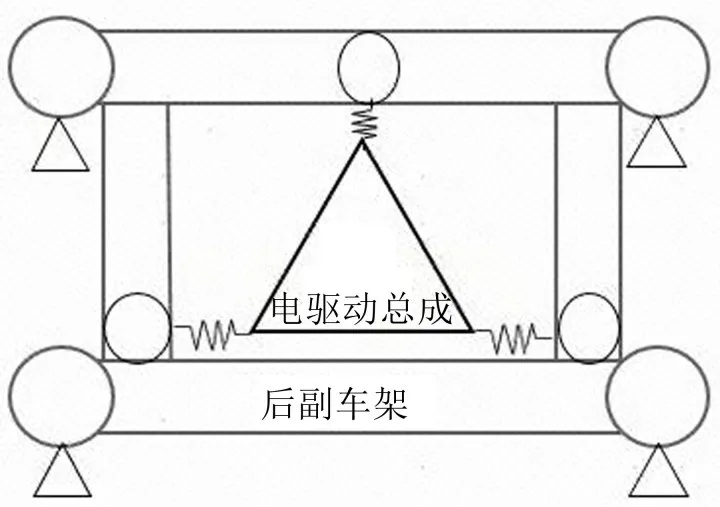

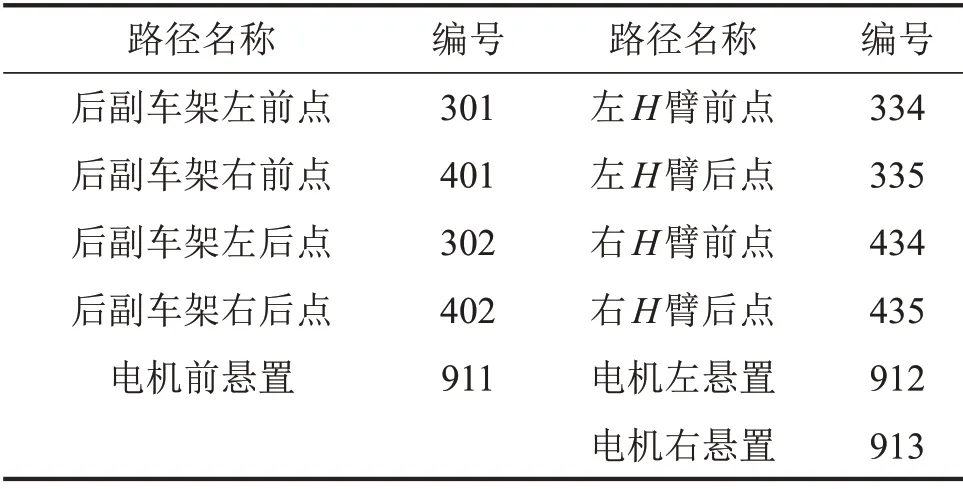

该纯电动汽车电驱总成通过三点悬置安装在后副车架上,为一级隔振系统,后副车架与车身通过4个衬套连接,形成二级隔振系统,如图3所示。

图3 电驱动总成和副车架二级隔振系统

电驱总成模态仿真分析,电驱总成的准确惯性参数的获取必不可少。运用动力总成惯性参数测试台可以实现待测动力总成的质量,质心坐标,转动惯量和惯性积的测量。动力总成惯性参数测试台由主体装置、传感器模块、数据采集转换模块、测试软件组成,如图4 所示。测试得到的电驱总成在电驱总成坐标系下的参数见表1。

表1 电驱动总成参数

图4 电机转动惯量测试

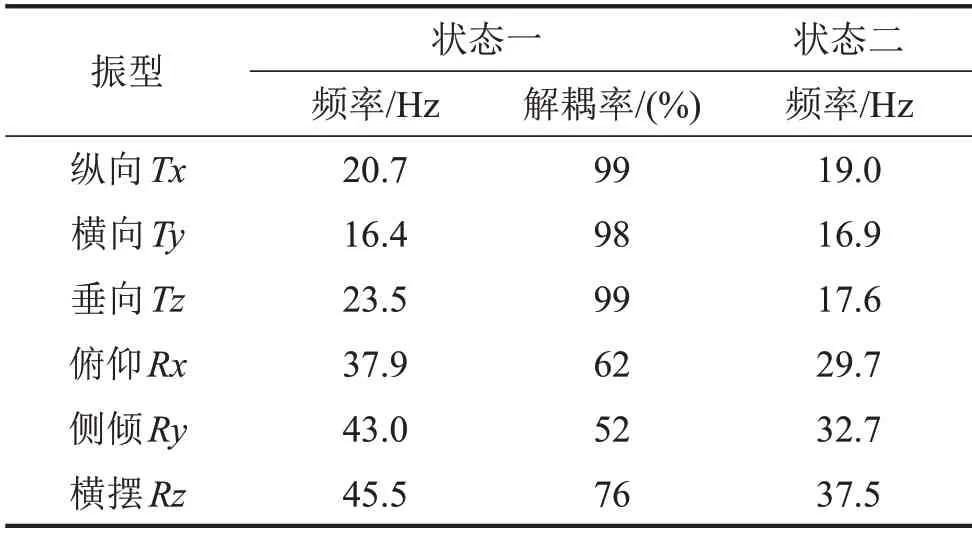

悬置及后副车架衬套刚度由供应商提供的预载下的动刚度测试值,模态计算时取30 Hz处的动刚度值。计算两种状态下的电驱刚体模态。状态一,电驱接地模态:考虑到悬置安装点刚度的影响,将电驱+悬置+后副车架作为一个系统,刚性约束后副车架与车身连接点,如图5所示。计算电驱总成6自由度模态及解耦率;状态二,电机在整车上的模态:包含底盘系统+装饰车身,其中装饰车身用质量点代替,计算电驱总成的刚体模态。模态结果见表2。从表2中可以看出,两种状态下的模态频率差异较大,其中侧倾模态相差10.3 Hz。

表2 电驱总成模态结果

图5 状态一计算工况图

2.2 路噪仿真分析

建立整车有限元模型,包括装饰车身,悬架系统,其中,轮胎为模态轮胎模型,底盘衬套用CBUSH单元模拟,刚度为预载下测试的动刚度曲线。路噪分析方法为主向量法,即在轮芯加载24向量的轮芯载荷,计算车内噪声响应,具体方法介绍见参考文献[7]至文献[8]。仿真计算得到DLE和RRR的声压响应,如图6 所示,可以看出,仿真的曲线与测试曲线特征一致,曲线的峰值也在30 Hz和40 Hz附近。

图6 车内路噪响应声压级

2.3 传递路径分析

传递路径分析(Transfer path analysis,TPA),即通过分析各传递路径对总响应的贡献量,找出起主导作用的路径的方法。路面激励经过轮胎经过底盘再到车身有多条路径,一般从底盘与车身的连接点处断开,即载荷通过底盘后再经过这些连接点传递到车身。

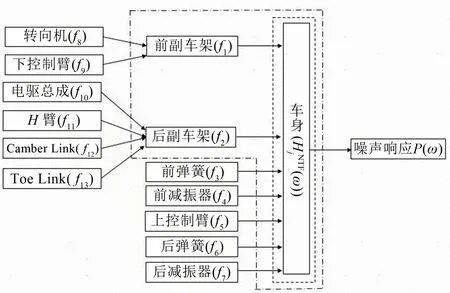

该纯电动汽车前悬架为双叉臂结构,后悬架为多连杆结构,其传递路径,如图7所示。为更清楚分析载荷传递路径,进行多级TPA 分析,第一级:将前后副车架划分到底盘,则底盘与车身连接点如图7中的虚线框所示;第二级:将前后副车架划分为车身,则底盘与车身的连接点如图7 中的点划线框所示。

图7 传递路径

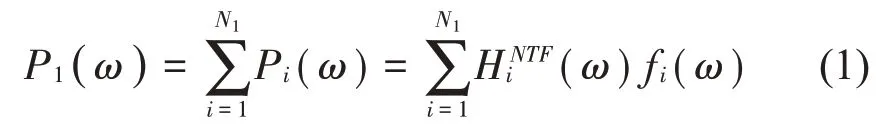

第一级传递路径的总声压为:

其中:N1=7;

第二级传递路径的总声压为:

其中:N2=13。

根据TPA理论,车身与底盘无论从哪里断开,只要包含所有的路径,都与总声压结果一样,即:P1(ω)=P2(ω)=P(ω)。

虚拟仿真传递路径分析,传递函数和接附点载荷均在有限元计算中完成。整车模型计算车内路噪响应的同时可直接输出底盘接附点载荷,而传递函数是用装饰车身模型计算底盘接附点到车内的噪声传函。分级TPA,需要计算不同层级的传递函数,例如第一级TPA分析,需要计算前后副车架、前后减振器、前后弹簧以及上控制臂安装点到车内的噪声传函,所用的装饰车身模型不包含前后副车架;第二级TPA分析,则计算摆臂、连杆、转向机、电驱在副车架上的安装点以及前后减振器、前后弹簧、上控制臂安装点到车内的噪声传递函数,所用模型为装饰车身+前副车架+后副车架。

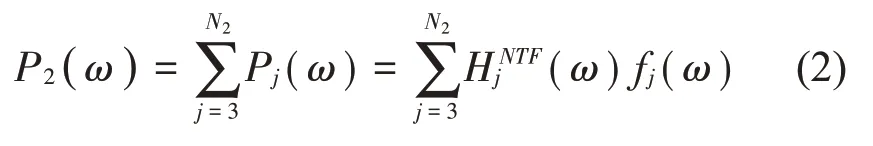

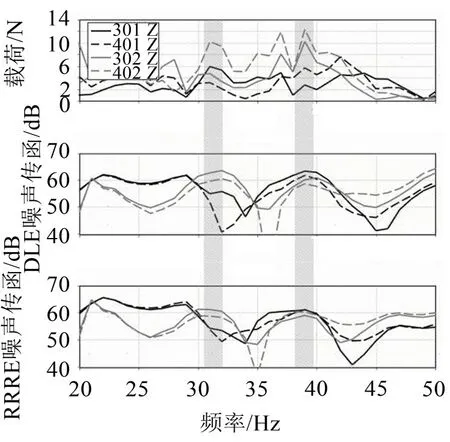

根据上述理论及方法,进行TPA 仿真分析。其中部分传递路径编号见表3。主要贡献路径结果见表4。

表3 路径编号

表4中正贡献表示该条路径在场点产生的声压与该点的总声压相位差小于90°,负贡献表示该条路径在场点产生的声压与该点的总声压相位差大于90°。

从表4 可以看出,前后排声压低频峰值的主要贡献路径一致,第一级主要传递路径为后副车架安装点Z 向,载荷和传函曲线如图8 所示,可见30 Hz和40 Hz附近主要传递路径的载荷和传函都存在峰值。而第二级主要传递路径,30 Hz 为电驱悬置Z向,40 Hz为H臂安装点Z向,载荷和传函曲线如图9所示,其中30 Hz 电机悬置的载荷较大,40 Hz 电机悬置和H臂载荷都较大。

图8 第一级TPA主要路径节点载荷和传递函数

图9 第二级TPA主要路径节点载荷和传递函数

表4 传递路径分析结果

根据2.1小节的结果,电机的俯仰和侧倾模态分别为29.7 Hz 和32.7 Hz,与问题频率30 Hz 接近,通过排查车身,发现尾门呼吸模态在31.3 Hz,由此推断30 Hz 主要原因为电机模态与尾门模态耦合所致。对于40 Hz,轮胎的扭转模态导致该频率下的轮芯激励力较大,即力从H 臂传递到后副车架再传递到车身。

2.4 方案设计

根据前面推断的路噪峰值产生的原因,30 Hz需要电驱刚体模态与尾门模态避频,而40 Hz,由于需要兼顾操稳性能,无法再降低轮胎侧壁刚度,故无法降低激励力,根据二级隔振系统的特性,本文考虑将电驱总成设计成吸振器,降低40 Hz的峰值。

根据吸振器理论[9],需要将电驱的对地刚体模态即状态一的模态频率调到40 Hz。由于40 Hz 峰值的根本原因为轮胎的扭转模态引起了整个后悬架的侧倾而产生了较大的激励力,故需要电驱的侧倾模态做吸振作用。原方案电驱状态一的侧倾模态频率为43.0 Hz,只需降低3 Hz,电驱系统重量为95 kg,后悬架除去电驱系统后重量为196 kg,重量比为0.48,基本上电机做成动力吸振器可行。具体措施如下:

第一步,优化电驱悬置刚度,将电驱状态一的侧倾模态调到40 Hz,并且使得电驱模态解耦,保证侧倾模态的解耦率大于85 %,使其发挥吸振器的作用,降低40 Hz后副车架的振动,记作方案Inv01;

第二步,在Inv01 的基础上,优化后副车架衬套刚度,使得电驱在整车上的模态与尾门呼吸模态避频,从而降低30 Hz声压,记作方案Inv02。

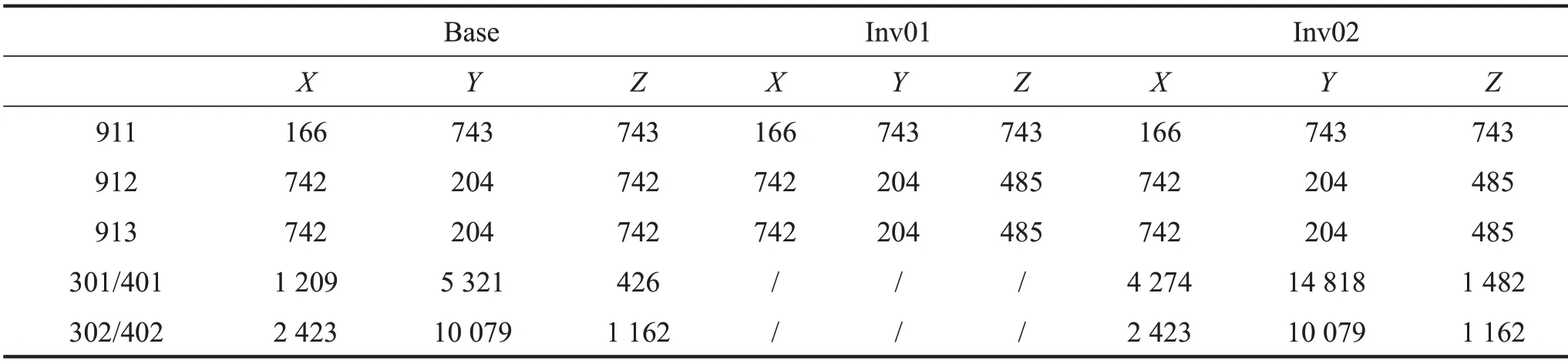

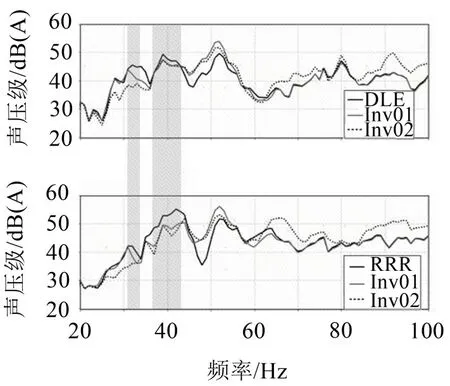

优化前后的悬置及后副车架衬套动刚度值见表5。优化后的电驱模态见表6。将这两个方案的参数输入到整车模型中,计算整车路噪,其响应曲线如图10所示。

表5 悬置及副车架衬套调整前后的动刚度/(N·mm-1)

表6 不同方案的电驱模态结果

Inv01通过降低电驱左右悬置Z向刚度,将电驱状态一的侧倾模态频率调到39.5 Hz,解耦率达到88%,满足吸振器的条件,图10 中曲线也显示前排路噪40 Hz 峰值降低了1.5 dB,后排路噪40 Hz 降低了5 dB,而电驱在整车上俯仰模态降低到26.2 Hz,避开了尾门呼吸模态,但是侧倾模态为29.7 Hz,未与尾门模态避频,故前后排30 Hz路噪峰值未降低;Inv02将后副车架前点Z向刚度调大,使得电驱在整车上的侧倾模态升高到34.0 Hz,避开了尾门的呼吸模态近3 Hz,故Inv02 方案前后排30 Hz 路噪下降明显。

图10 验证方案的路噪响应对比曲线

3 方案验证

根据Inv02的悬置及副车架衬套刚度,手工制作左右悬置Z向降低20%的衬套(衬套Z向打孔),后副车架前点衬套为样件库里的调校件,同样在玛吉斯试验场,Glen eagle 路面,同一天测试换衬套前后的路噪响应,结果如图11所示。曲线显示前后排30 Hz~40 Hz 路噪曲线降低4 dB~5 dB,基本满足目标要求,且主观感受良好,验证了方案有效性。

图11 优化方案试验测试曲线对比

4 结语

利用有限元方法对路噪峰值进行诊断分析,发现纯电动汽车电驱动总成刚体模态会引起路噪问题。通过分层级TPA分析,并通过方案验证,得到电驱模态对路噪影响的机理。总结了考虑路噪性能电驱动总成刚体模态的设计原则:

(1)电驱动总成在整车状态下的模态应该与整车弯曲、扭转模态、开闭件模态,大钣金模态避开;

(2)对于二级隔振系统,电驱总成可以设计成吸振器作用,即将电驱的接地模态调到激励力的峰值频率处,可以有效地降低主系统振动,从而降低路噪。