恒功率变量柱塞泵在履带起重机行走液压系统中的功率特性

徐 乐 李自军 滕儒民 陆鹏飞 王 欣

1 大连理工大学机械工程学院 大连 116000 2 湖南中联重科履带起重机股份有限公司 长沙 410000

0 引言

在实际工作环境下,履带起重机行走机构的负载往往不是一个恒定值,在时变负载的工况下,泵与发动机进行良好的功率匹配、液压传动保持稳定高效能显著提高工程机械的能量利用率,达到节能、稳定的目的。恒功率变量柱塞泵作为液压系统的动力源,其功能是将发动机产生的机械能转化为液压能通过压力油的形式输出至执行元件,执行元件将输入的液压能再次转化为机械能完成能量传递。

在工程机械需求增大的背景下,研究变量泵功率特性,不仅能使其更好的匹配发动机功率曲线,提高功率利用率,而且能在变负载情况下保持输出功率稳定,进而保证液压系统传动平稳。许多学者从不同方面对变量泵功率特性进行了研究。贾兴军等[1]利用AMESim 软件建立了恒功率变量柱塞泵的仿真模型并分析得出了负载变化、换向阀开度对变量泵恒功率控制值的影响,为变量泵优化设计提供了理论依据;钟鸣[2]通过对恒功率变量泵功率特性及结构参数进行研究,建立变量泵AMESim 仿真模型并通过改变检测活塞结构参数优化了恒功率控制曲线。

以履带起重机行走液压系统为研究对象,在建立起重机行走液压恒功率变量柱塞泵数学模型的基础上,结合变量泵的正流量控制和恒功率控制原理,通过AMEsim 软件建立简化的行走液压系统,分析并验证变量泵功率控制特性对系统流量-压力响应特性的影响。

1 履带起重机行走液压系统原理

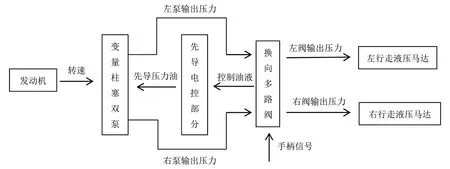

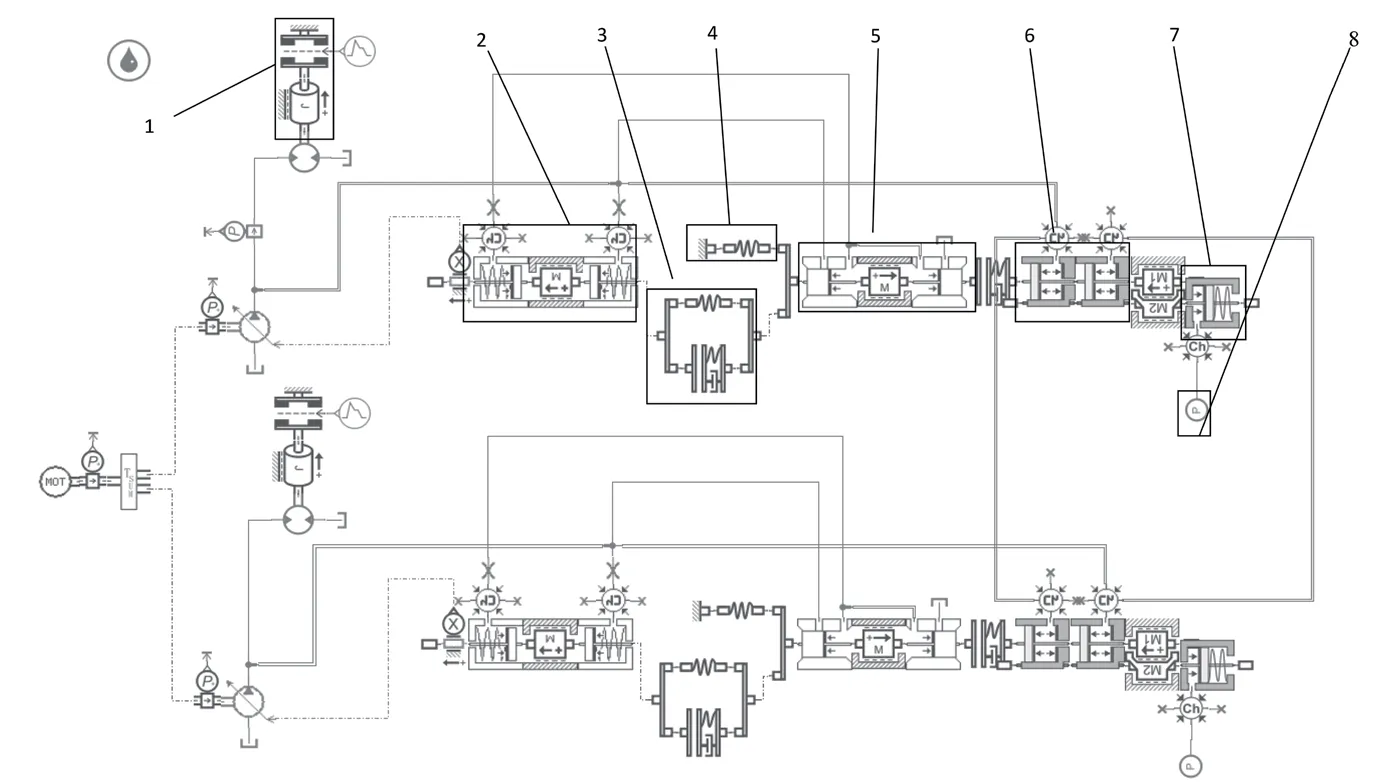

本文以某型履带起重机行走液压系统为研究基础,其工作原理如图1 所示,液压系统主要由柱塞双泵、换向多路阀、电控先导机构、液压双马达以及发动机等组成。

图1 履带起重机行走液压系统工作原理

当履带起重机处于行走模式时,驾驶员通过输出与脚踏板行程成比例的电信号控制发动机转速。随着发动机转速达到一定值之后,主变量泵吸收发动机的功率,排量增大,输出与负载相当的压力油,通过多路换向阀进入液压马达内,主变量泵可以通过控制斜盘过零点实现液压马达的旋转方向[3-5]。先导部分内电比例阀方向接收电子控制器信号后阀芯被电磁铁吸引,阀口打开,先导压力油进入液压行程限位器内对泵排量进行控制。当负载增加至一定值,主变量泵根据自身变量机构及恒功率控制特性对系统压力、流量进行调节。发动机转速一定时,负载增大,主变量泵排量减小,保持泵总功率恒定。

2 变量泵的结构与控制原理分析

2.1 变量泵结构

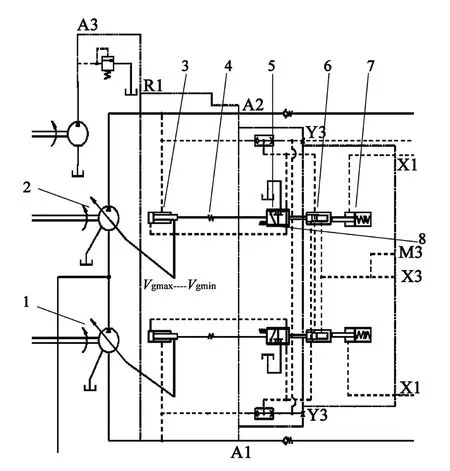

该履带起重机在行走液压系统部分所用的双泵为L8VO 型恒功率变量泵。如图2 所示,变量泵具有2 个独立的主泵,每个主泵都有其单独的变量调节机构,每个变量调节机构从左至右依次都有1 个变量调节缸、1个小弹簧与1 个大弹簧组成的测量弹簧、1 个功率变量弹簧、1 个调节变量的比例方向阀、1 个恒功率调节器以及1 个液压行程限位器[6]。

图2 L8VO 变量泵基本结构

2.2 正流量控制与恒功率控制原理

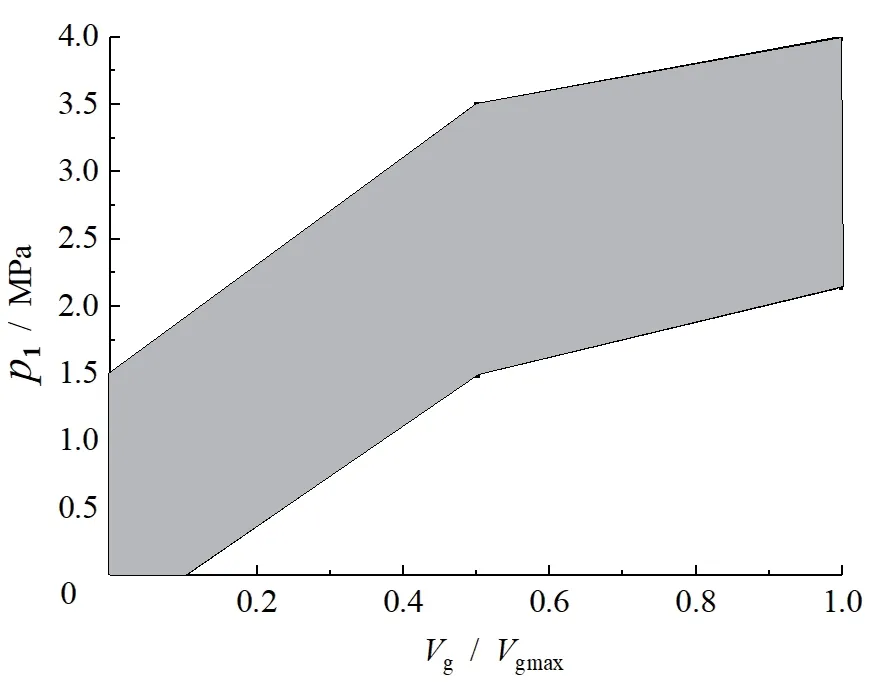

正流量控制原理利用先导压力对泵排量进行直接控制,在控制过程中随先导压力逐渐增加,泵的排量也随之增加[7]。如图3 所示,阴影部分的面积是正流量控制有效区域,从X1 口进入的先导压力油达到4 MPa 以后,正流量控制失效,恒功率控制优先于正流量控制[8]。

图3 正流量控制曲线

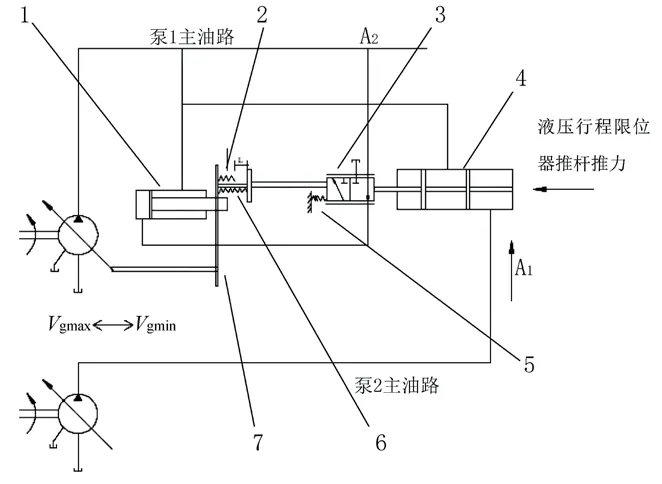

恒功率泵一般用于开式液压系统,其功能是在外载荷发生变化时,利用内部的变量调节机构保持泵或者液压系统的功率恒定,以此保证发动机不会超功率,充分发挥节能、稳定的功能。L8VO 泵采用双弹簧位移推动活塞导杆机构如图4 所示。泵的实际的功率曲线与理论功率曲线存在差异,在实际中利用二段折线(2 根弹簧)来近似模拟双曲线,见图5。恒功率控制系统分为3 种:总功率控制系统、分功率控制系统和交叉功率控制系统。总功率控制系统共用1 个变量机构,2 泵排量相同且功率总和始终保持恒定,但是在2 泵负载不同时不可避免的会出现功率损失造成能量浪费[9];分功率控制系统的每个泵都有1 个独立的恒功率调节器,每个泵流量只受其所在回路的负载影响,但是该系统每个泵最多吸收柴油机50%的额定功率,如果1 个泵工作于起调压力之下,另一个泵不能吸收柴油机空余出来的功率,也会造成能量浪费;L8VO 型变量泵使用的交叉功率控制系统是针对前2 种控制系统的缺点作出的改进控制系统,它的本质是总功率控制系统,但是2 泵的排量可以不同,两泵的负载压力通过交叉配置分别作用在彼此的调节器上,每个泵的输出流量不仅与自身负载压力有关还与另一个泵的出口压力有关,在1 个泵不工作或者以小于50%的总驱动功率工作时,第二个泵可以充分吸收柴油机剩余功率,达到节能作用[10]。

图4 液压泵恒功率控制原理

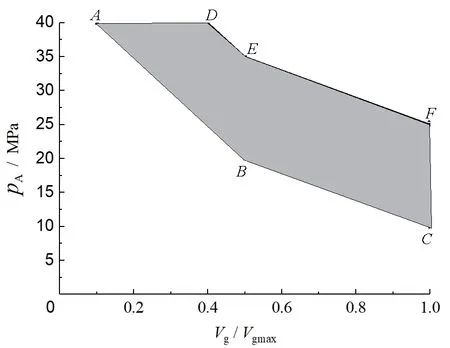

图5 L8VO 恒功率曲线图

取图5 中恒功率曲线ABC段类比理想恒功率控制曲线。变量泵自启动至负载增加阶段维持最大输出排量,当负载压力持续增加达到10 MPa 时,即C点(这点也被称为恒功率点),开始进入AC段恒功率控制阶段,其中以不同斜率的AB段以及BC段模拟理想的恒功率双曲线特征。

交叉功率控制曲线只能沿着最大功率曲线,故在图5C点处进入恒功率控制,即进入交叉功率控制阶段。根据图4的恒功率控制原理图对交叉功率控制原理进行说明。如图4 所示,泵1的恒功率控制器内活塞移动受泵1 出口压力与泵2的出口压力共同作用,泵2的恒功率控制器活塞移动也受泵2 出口压力与泵1 出口压力共同作用。如果泵1 负载继续增加,泵2 负载不变,对应的泵1 出口压力增大,泵2 出口压力不变,因在泵1 和泵2的恒功率控制器内泵1 出口压力与泵2 出口压力作用的有效活塞面积不同,所以泵1的恒功率控制器的推杆向左移动,泵2的恒功率控制器的推杆向右移动,即泵1 吸收柴油机功率增大,泵2 经变量机构使泵摆角减小,排量减小,吸收功率也随之减小,但双泵总功率保持不变,各变量泵也保持恒功率变化规律。

3 变量泵的数学模型

为进一步研究变量泵动态特性,需要建立变量泵各结构元件动态平衡方程和流量方程来描述彼此之间的数学关系,结合图2 和图4的结构原理图,主要列出了液压行程限位器、比例方向阀以及变量调节缸的动态平衡方程;变量泵流量方程主要列出了变量调节缸的流量线性化方程。

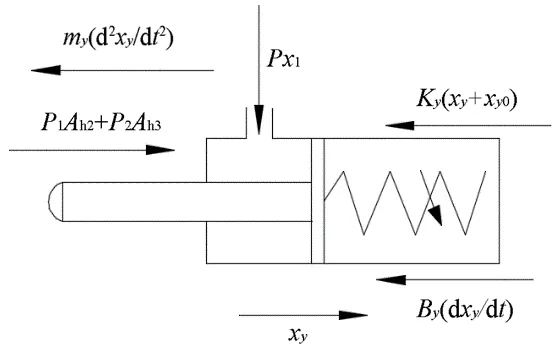

3.1 液压行程限位器动态平衡方程

如图6 所示,从X1口进入的先导压力推动液压行程限位器内部活塞移动,液压行程限位器动态平衡方程为

图6 液压行程限位器活塞动态受力分析图

式中:P1为主泵1 出口压力,P2为主泵2 出口压力,Ah2为恒功率调节器第2 级活塞面积,Ah3为恒功率调节器第3 级活塞面积,PX1为X1口进入的先导压力,Ay为限位器有杆腔活塞有效作用面积,my为限位器控制活塞组件质量,By为控制活塞黏阻系数,Ky为控制活塞弹簧系数,xy为限位器活塞位移,xy0为限位器活塞预压缩位移。

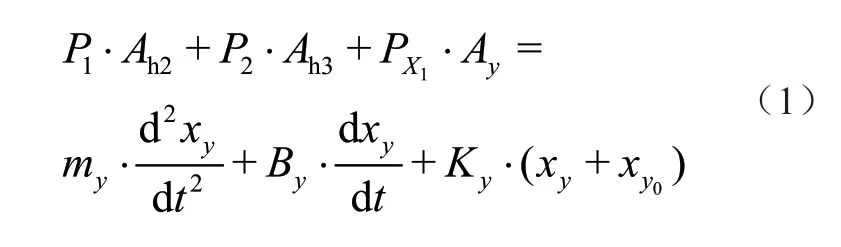

3.2 比例方向阀动态平衡方程

如图7 所示,比例换向阀动态平衡方程为[11]

图7 比例方向阀阀芯动态受力分析图

式中:Fg为功率变量弹簧预压力,Kg为功率变量弹簧刚度,Kc为测量弹簧总刚度,xB为变量调节缸位移,xF为比例换向阀位移,mF为比例换向阀阀芯质量,BF为阀芯黏阻系数,Bf为瞬态液动力产生的阻尼系数,Kf为稳态液动力刚度。

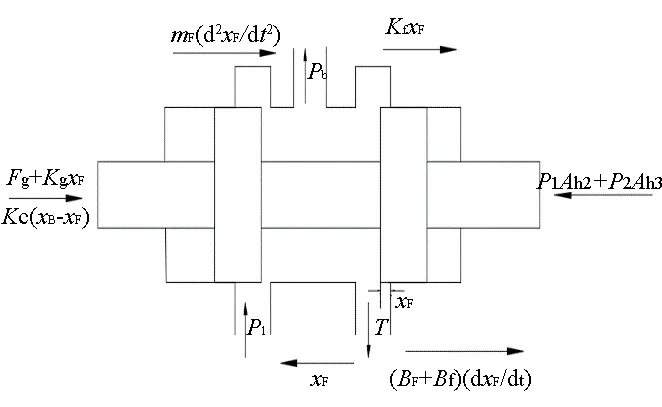

3.3 变量调节缸动态平衡方程

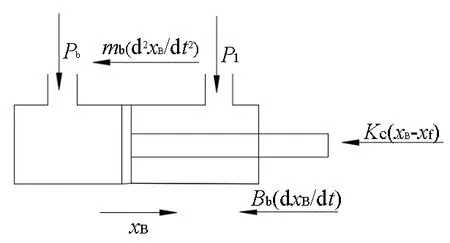

如图8 所示,变量调节缸动态平衡方程为

图8 变量调节缸活塞动态受力分析图

式中:Pb为变量调节缸无杆腔压力,Ab1为变量调节缸无杆腔有效作用面积,Ab2为变量调节缸有杆腔有效作用面积;mb为变量活塞质量,Bb为变量活塞黏阻系数。

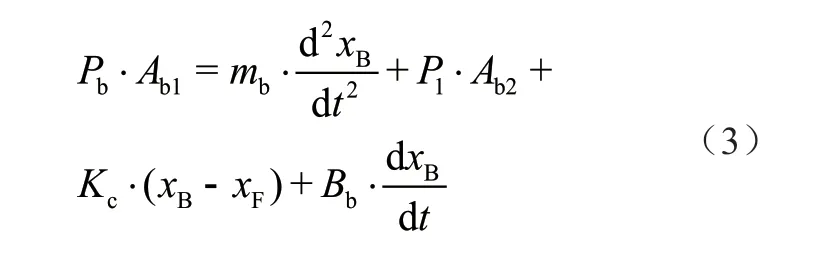

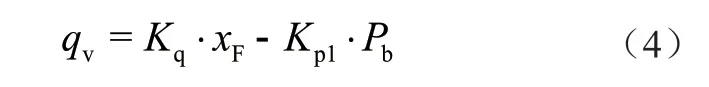

3.4 变量调节缸流量方程

变量泵输出压力P1随负载变化而变化,对变量机构影响较小,故将P1作为定值处理。比例方向阀控制变量调节缸活塞,其流量的线性化方程为

式中:qv为比例方向阀流量,Kq为比例方向阀流量增益,KP1为方向阀阀口流量-压力系数。

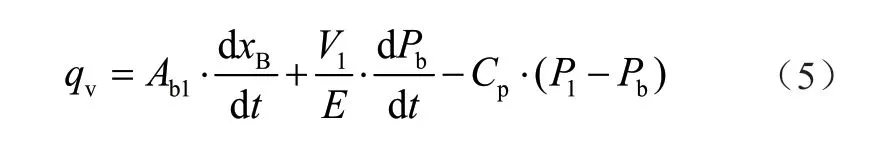

变量调节缸控制泵摆角,通过比例方向阀阀口的流量流入变量调节缸无杆腔,其流量连续性方程为

式中:V1为变量调节缸无杆腔容积,E为油液体积弹性模量,Cp为变量调节缸泄漏系数。

4 行走液压系统AMESim 建模仿真与分析

根据泵的变量机构液压原理和各结构元件的数学模型,采用AMESim仿真软件建立液压系统的仿真模型[12]。如图9 所示,采用了2 个标准单向变量泵模型作为泵主体结构,变量调节缸、比例换向阀以及液压行程限位器仿真模型,根据所推导出的数学模型采用机械库、液压元件库与HCD 库组合设计而成。上述仿真模型参数设置中如果不存在数学模型中出现的物理量参数可以通过添加其他仿真元件近似代替,如在图9 中为了模拟变量调节缸的泄漏量,则在变量调节缸左右两端油液进出口处各连接一个液压腔(Ch)模型,其作用是可以自定义设置死体,达到减少进出口流量的目的,进而模拟泄漏量。本文对模型的先导压力部分以及液压马达部分进行了简化,分别用可变压力源模型、双向定量马达模型代替,这2 个模型都需采用直接信号加载方式。然后根据L8VO的结构参数对各模型进行参数设置,即可对该泵进行动态仿真分析。系统仿真时间为30 s,仿真打印间隔为0.01 s。

图9 行走液压系统AMESim 仿真模型

4.1 正流量控制曲线分析及对行走液压系统的影响

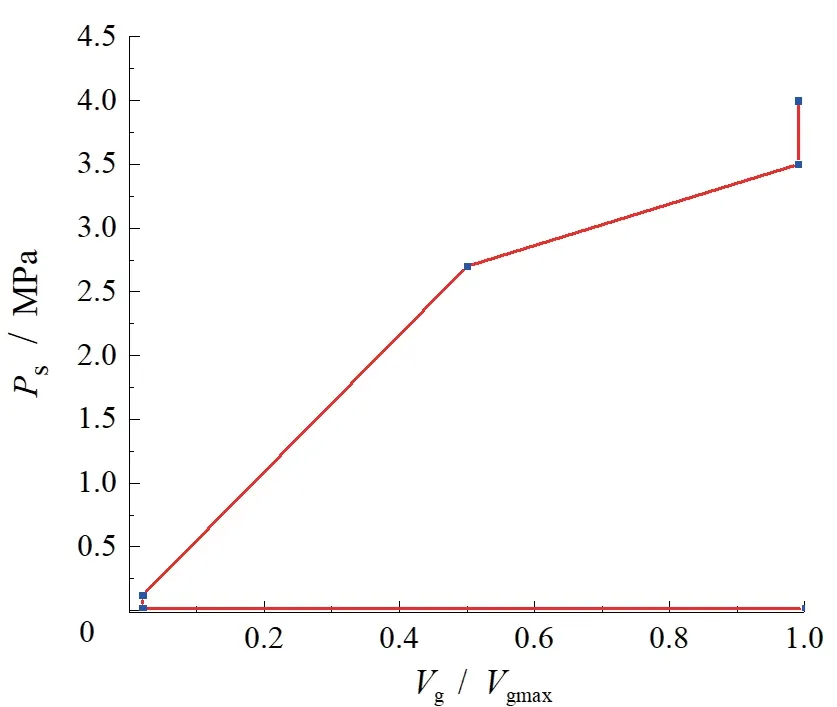

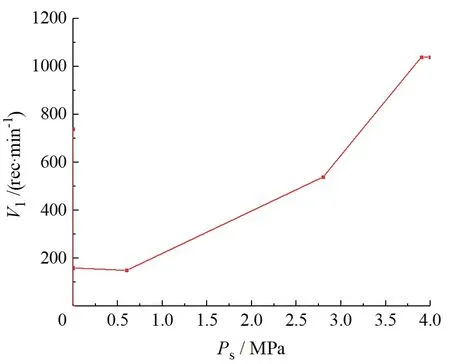

验证正流量控制方式下,先导压力信号与变量泵输出流量、液压马达转速的关系。在此控制方式下,不考虑恒功率控制特性,故在设置参数时,马达负载扭矩恒定为30 N·m,液压马达额定转速为3 100 r/min,发动机转速恒定为2 000 r/min,先导压力在30 s 内从0 MPa线性增长到4 MPa。变量泵先导压力-输出流量曲线如图10 所示,液压马达转速-先导压力曲线如图11 所示。

对比图10 和图3 中正流量控制曲线,二者曲线规律高度吻合,故该AMESim 模型符合实际泵的正流量控制特性。负载压力未超过起调压力时先导压力决定泵排量,进而影响液压马达转速。从图11 中可以看出,先导压力从0 开始输入时,系统因压力冲击出现极短时间抖动,但液压马达转速很快稳定在怠速状态180 r/min,随先导压力到达0.5 MPa,泵排量随之增大,马达转速持续增加,与正流量曲线一样在2.7 MPa 左右出现曲线拐点,进而曲线斜率减小,马达转速增加速率变快,到达1 145 r/min 稳定,泵也达到最大排量。结合这2 图可知,正流量控制特性在一定负载压力下能很好地调节液压系统的响应特性。

图10 变量泵先导压力-输出流量曲线图

图11 液压马达转速-先导压力曲线图

4.2 恒功率控制曲线分析及对行走液压系统的影响

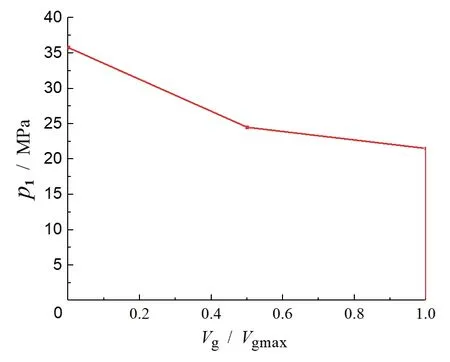

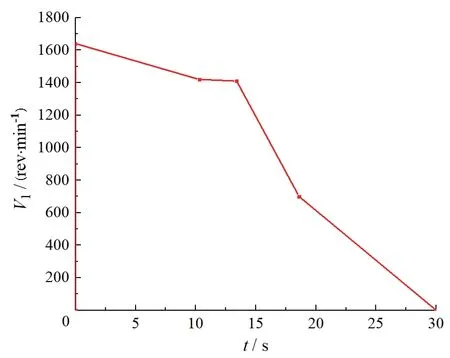

验证液压泵恒功率控制方式下,泵输出流量与出口压力、液压马达转速的关系。在此控制方式下,不考虑正流量控制特性,所以在设置参数时,先导压力恒为极限值0.4 MPa ;变量泵转速为2 000 r/min,排量为140 mL/min ;液压马达转速设置为3 100 r/min,排量为160 mL/min ;转矩信号设置为从0 N·m 线性增长至900 N·m(对应的负载压力为0~35 MPa);功率调节弹簧初始弹簧力设定为600 N。仿真结果如图12 所示,当负载压力小于21 MPa 时,变量泵一直保持最大排量;随着负载压力持续增大,变量泵流量随泵出口压力增大而减小;负载压力达到24 MPa 时,恒功率曲线在该功率拐点处发生斜率变小的情况,该泵流量随泵出口压力变化关系发生改变,出现这种情况的原因是因为L8VO 恒功率变量机构在系统压力24 MPa 之前恒功率控制器推杆只与1根测量弹簧工作。当泵工作压力超过24 MPa时,恒功率控制推杆与2 根测量弹簧工作,接触弹簧总刚度改变导致恒功率曲线斜率减小。如图13 所示,0~13.8 s 为未进入恒功率控制期间,变量泵一直保持最大排量,液压马达达到最大转速1 620 r/min,但该模型考虑泵随负载压力的增加容积效率减小的情况(负载压力达到12 MPa 时,容积效率为88%,之后不再减小),所以在该时间段泵的最大排量会相应减小,液压马达的转速曲线也随之减小,13.8 s 后进入恒功率控制阶段,液压马达转速出现2 段不同斜率的下降曲线,对应泵恒功率控制特性。

图12 变量泵出口压力-流量曲线图

图13 液压马达转速-时间曲线图

对比图12 和图5 中的恒功率控制曲线,二者曲线规律高度吻合。可判断该AMESim 模型符合实际泵的恒功率控制特性。结合这2 图可知,恒功率控制功率特性变化也可以改变液压系统的响应特性,不同的容积效率可以影响进入恒功率控制点的时间,容积效率越大,进入恒功率控制所需时间越短。

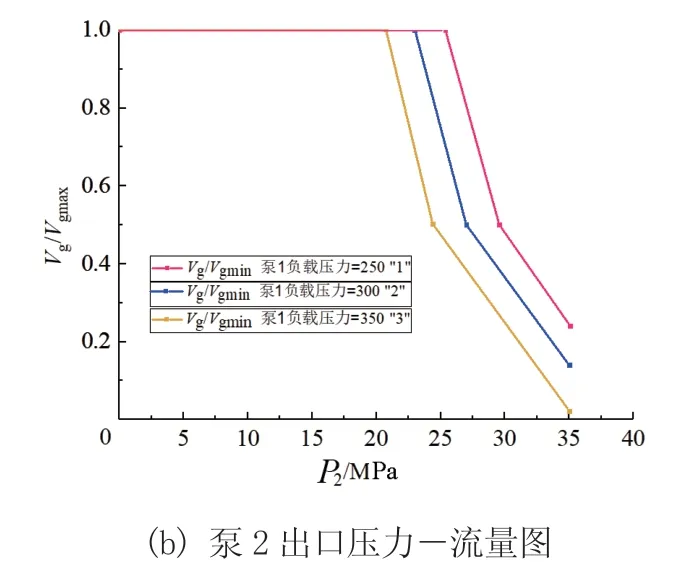

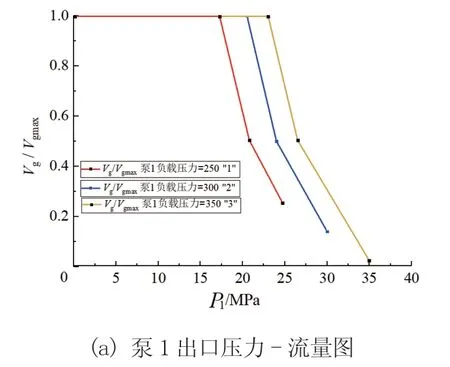

4.3 交叉功率控制系统分析及对液压系统的影响

验证交叉功率控制系统特性下,双泵与负载相关的功率吸收特性关系。作为恒功率控制的一种,控制系统交叉功率控制只能在液压泵最大功率时起作用,所以设置参数时,通过液压马达1的扭矩使系统工作压力从0到最大值35 MPa 线性增加,然后改变液压马达1、液压马达2的转矩信号的最大值,对比分析泵1、泵2 出口压力与流量曲线,如图14 所示。泵1 负载压力最大值分别设置为25 MPa、30 MPa 以及35 MPa(曲线1,2,3)。从图14a、图14b 曲线可以看出,泵1的负载压力最大值越大,进入恒功率控制点越靠后,即泵1的压力-流量曲线不断向右移动,而泵2 负载压力最大值一直保持在35 MPa,却随着泵1的负载压力最大值增大进入恒功率控制点越靠前,即泵2的压力-流量曲线不断向左移动。

图14 泵1 变载、泵2 恒载时双泵出口压力-流量图

液压泵功率等于泵出口压力乘以输出流量。在交叉功率控制系统中,泵1的负载压力增大,从柴油机分配到的功率相应增大,泵2 此时负载恒定,却经过分功率控制系统的变量调节机构使其排量减小,从柴油机分配到的功率相应的减小,但双泵总功率依然保持不变,故可以说明仿真模型的交叉功率控制系统特性建模合理。在履带起重机实际行走过程中,行走机构两侧因各种扰动因素导致液压系统中双泵负载不尽相同且时刻变化,而研究交叉功率控制系统能在一定程度上通过对双泵吸收功率进行调节分配,极大提高泵对柴油机的吸收效率,保证双泵工作不熄火,为起重机行走液压泵与发动机的良好匹配提供研究基础,也作为进一步研究起重机行走节能控制优化设计的前提。

5 结论

1)对履带起重机行走液压系统及L8VO 恒功率变量泵变量机构及控制原理进行分析与研究,得到了变量泵正流量控制与恒功率控制压力-流量曲线变化特性。

2)根据泵的变量调节机构及正流量、恒功率控制原理,详细建立了变量泵的数学模型。

3)通过变量泵的变量机构、控制原理分析及数学模型,在AMESim 中搭建了行走液压系统的仿真模型,验证了变量泵正流量控制特性与恒功率控制特性,为后续的履带起重机液压泵与发动机功率匹配问题以及节能问题提供参考。