双金属复合海底管道环焊缝坡口开发技术

何光华,王晓峰

(1.中国船级社 上海分社,上海 200135;2.海隆石油工业集团有限公司,上海 200949)

随着具有腐蚀性的油气资源不断开采,作为海洋油气资源输送大动脉的传统碳钢海底管道已不能满足使用要求,为解决这个问题,研制了耐腐蚀的碳钢管内衬抗腐蚀材料管的双金属复合海底管道,在实际工程应用中发现,海上铺设过程中其环焊缝侧壁未熔合缺陷多,返修量大,影响施工进度;而且铺管船施工日费率高,浪费成本。初步认为未熔合形成的主要原因可能是焊缝区有油膜或过量的氧化物、坡口热输入不够、坡口太宽、坡口角度太小、焊接速度太快等。需要确定、识别出双金属复合海底管道的环焊缝未熔合的原因并提出解决方案。

1 海底管道介绍

海底管道管体材料一般分碳钢管道和耐腐蚀合金复合管道[1]。碳钢管道按照生产工艺划分一般分为高频电阻焊钢管、埋弧焊钢管,以及无缝钢管。耐腐蚀合金复合管[2]按照制造工艺一般分为冶金复合管和机械复合管。

海底管道使用专用铺管船进行海上铺设,为提高生产效率,海底管道采用自动焊接,一般分4道工序完成,分别是打底焊道、热焊道、填充焊道,以及盖面焊道,每道工序由2个自动焊机对称完成,每个焊机上由2个焊枪进行焊接,打底焊道与热焊道之间的间隔时间不能超过焊接工艺规范要求的时间,碳钢海底管道一般不超过9 min。焊道层间可进行微打磨,盖面焊道可允许将表面飞溅及凹凸不平处进行打磨。

海底管道海上铺设是受多方面因素影响的复杂工程,铺到海底后,一旦发现质量问题,再行修复就十分困难,因此,在海底管道铺设到海底之前,要严把质量关,主要是焊接质量,通过AUT无损探伤发现焊接缺陷,及时修复,同时要优化焊接关键参数、提高焊接质量,避免产生需要修复的缺陷。

2 焊接缺陷分析

南海某8 in双金属复合海底管道项目管段海上铺设采用传统碳钢海底管道对接环焊缝坡口形式,见图1。

图1 6°坡口形式

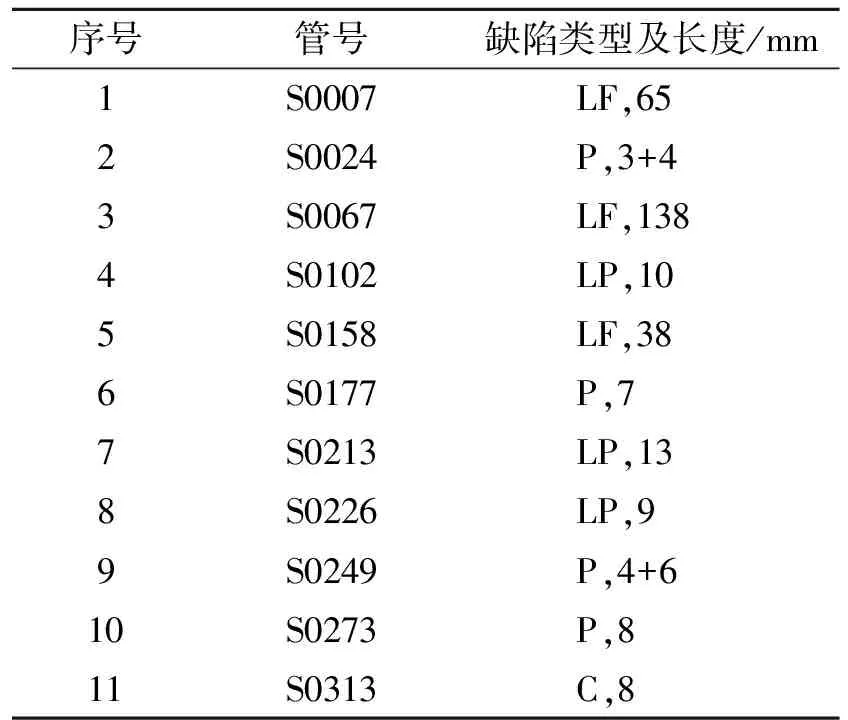

对海上铺设生产线施工过程中发现的缺陷进行统计,共367根复合海底管道,加上海底管道起始段和终端两段短管共计368道环焊缝,缺陷焊缝统计见表1。

由表1可见,368道环焊缝中共15道焊缝缺陷需要切管返修,353道环焊缝未发现需要返修的缺陷,整条海底管道一次焊接合格率95.9%。已发现的15道焊缝缺陷中的11道是未熔合缺陷,占总缺陷量的比例为73%,是影响焊接质量的关键因素[3]。未熔合是指焊缝金属与母材金属,或焊缝金属之间未熔化结合在一起的缺陷。未熔合缺陷种类一般分根部未熔合、侧壁未熔合和层间未熔合。焊缝未熔合缺陷形成的主要原因一般为焊缝区有油膜或过量的氧化物、坡口热输入不够、坡口角度太小、焊接速度太快等。经对现场焊接过程进行调查,焊缝区无油膜,焊道层间进行打磨,无过量氧化物存在,热输入量和焊接速度符合焊接工艺规范要求。因此,初步判断坡口型式是产生未熔合缺陷的主要因素,发生未熔合缺陷的坡口形式如图1所示。为验证这个判断,对不同坡口角度进行对比试验。

表1 南海某双金属复合海底管道 项目复合管施工缺陷统计

3 坡口角度对比试验

对不同坡口角度进行对比试验。焊接坡口角度设定见表2。

表2 焊接坡口角度设定

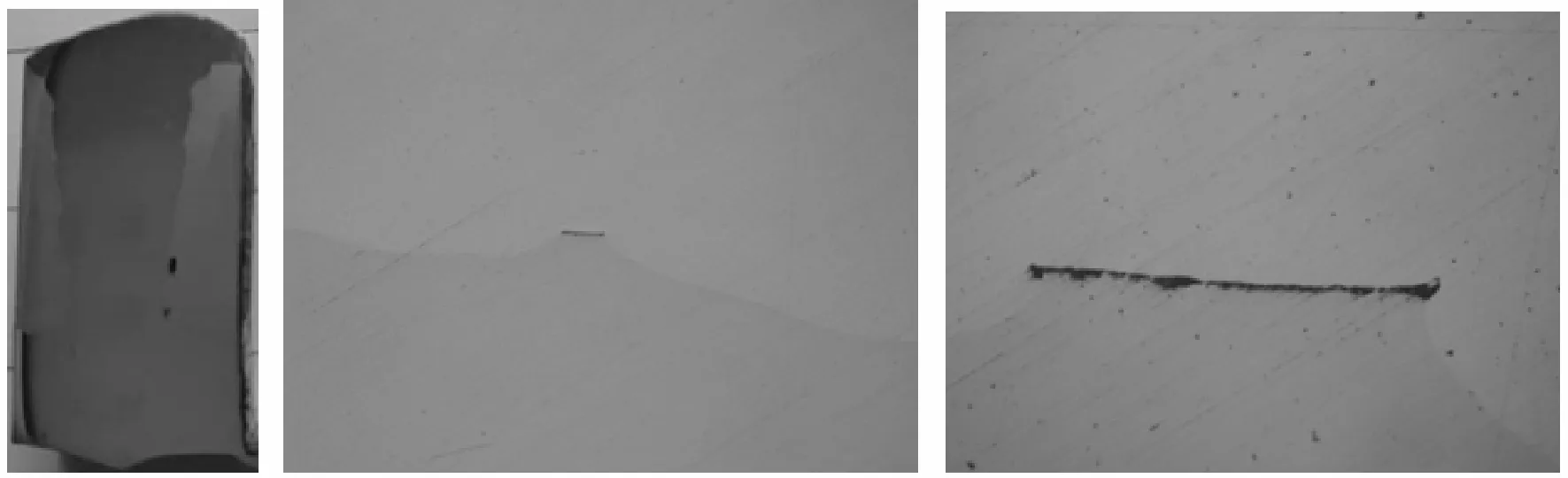

对坡口角度分别为6°、8°、10°、12°、14°和16°的多个试件进行焊接,并对焊接试件的环焊缝焊道进行自动超声波无损检测,发现了焊缝中存在部分侧壁未熔合缺陷,并对未熔合缺陷的大小和位置进行判断,把缺陷位置进行多次切剖,对切面进行了金相处理,发现侧壁未熔合缺陷,同时也验证了自动超声波检验出的焊接缺陷位置和实际通过切剖确定的缺陷所在位置的一致性。

发现坡口角度6°的试件发生侧壁未熔合缺陷,缺陷深度11.7 m,缺陷长度为48 mm,自动超声波检测结果见图2,缺陷切面金相见图3。

图2 6°坡口自动超声波检测截图(mm)

图3 6°坡口缺陷切面图(mm)

坡口角度8°的试件发生侧壁未熔合缺陷,缺陷深度10.6 mm,缺陷长度131 mm,自动超声波检测结果见图4,缺陷切面金相见图5。

图4 8°坡口自动超声波检测截图(mm)

图5 8°坡口缺陷切面图(mm)

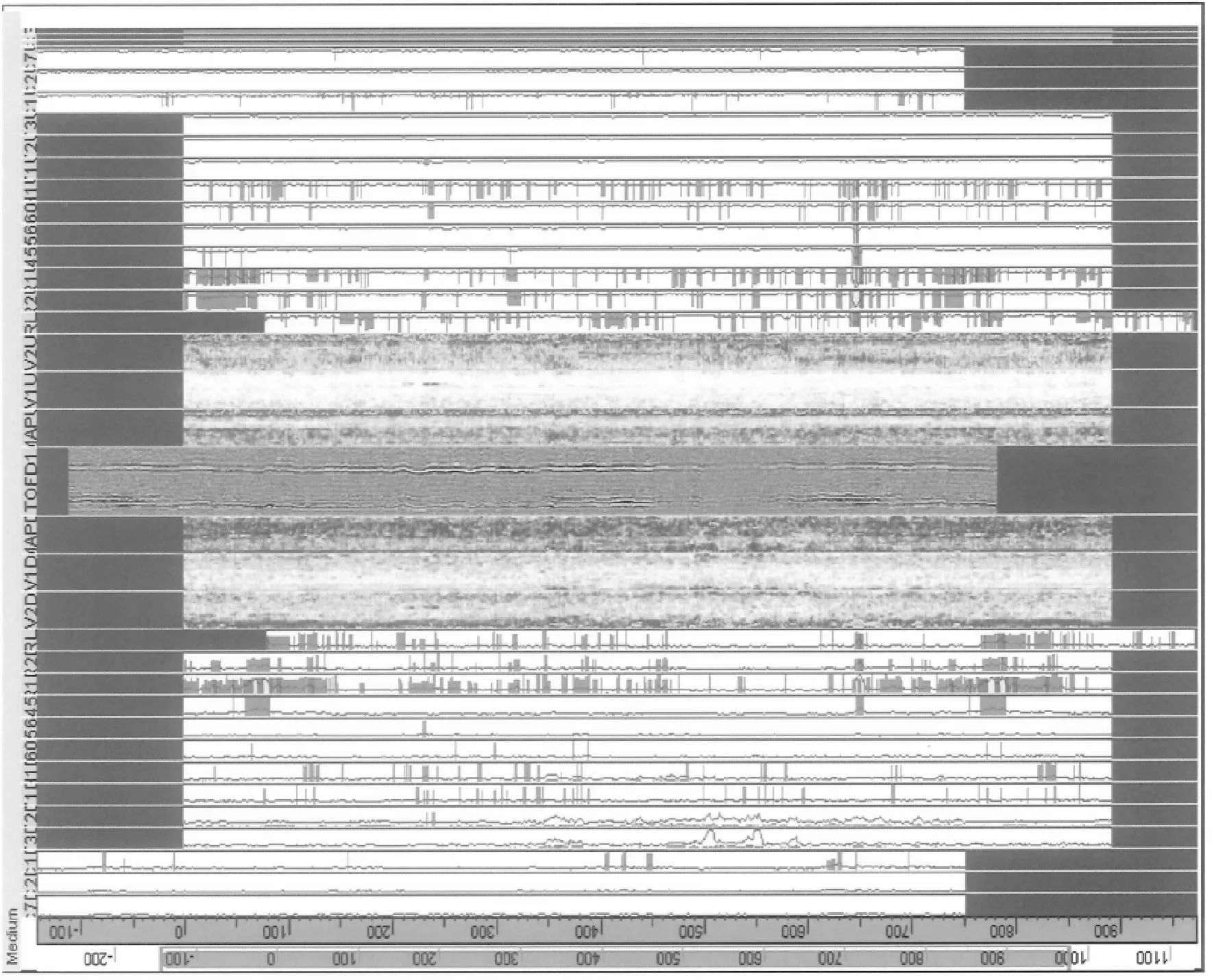

坡口角度10°的试件发生侧壁未熔合缺陷,缺陷深度2.2 mm,缺陷长度68 mm,自动超声波检测结果见图6,缺陷未能准确切出并进行金相处理。坡口角度12°、14°和16°的试件自动超声波检测结果见图7,都未发现侧壁未熔合缺陷。

图6 10°坡口自动超声波检测截图(mm)

图7 12°及14°和16°坡口自动超声波检测截图(mm)

对比试验结果发现,在保证焊接效率的情况下,按照焊缝宽度增加摆动宽度和焊枪在坡口两侧停留时间,自动超声波检测到的未熔合缺陷在坡口角度12°及14°和16°的焊接试验中未发现,同时为了减少焊丝填充量,进一步优化减少坡口中的R角,在试验条件下,选用坡口角度12°U形焊缝作为后续实际工程项目的推荐使用坡口角度,见图8。

图8 12°坡口型式

4 焊接工艺评定

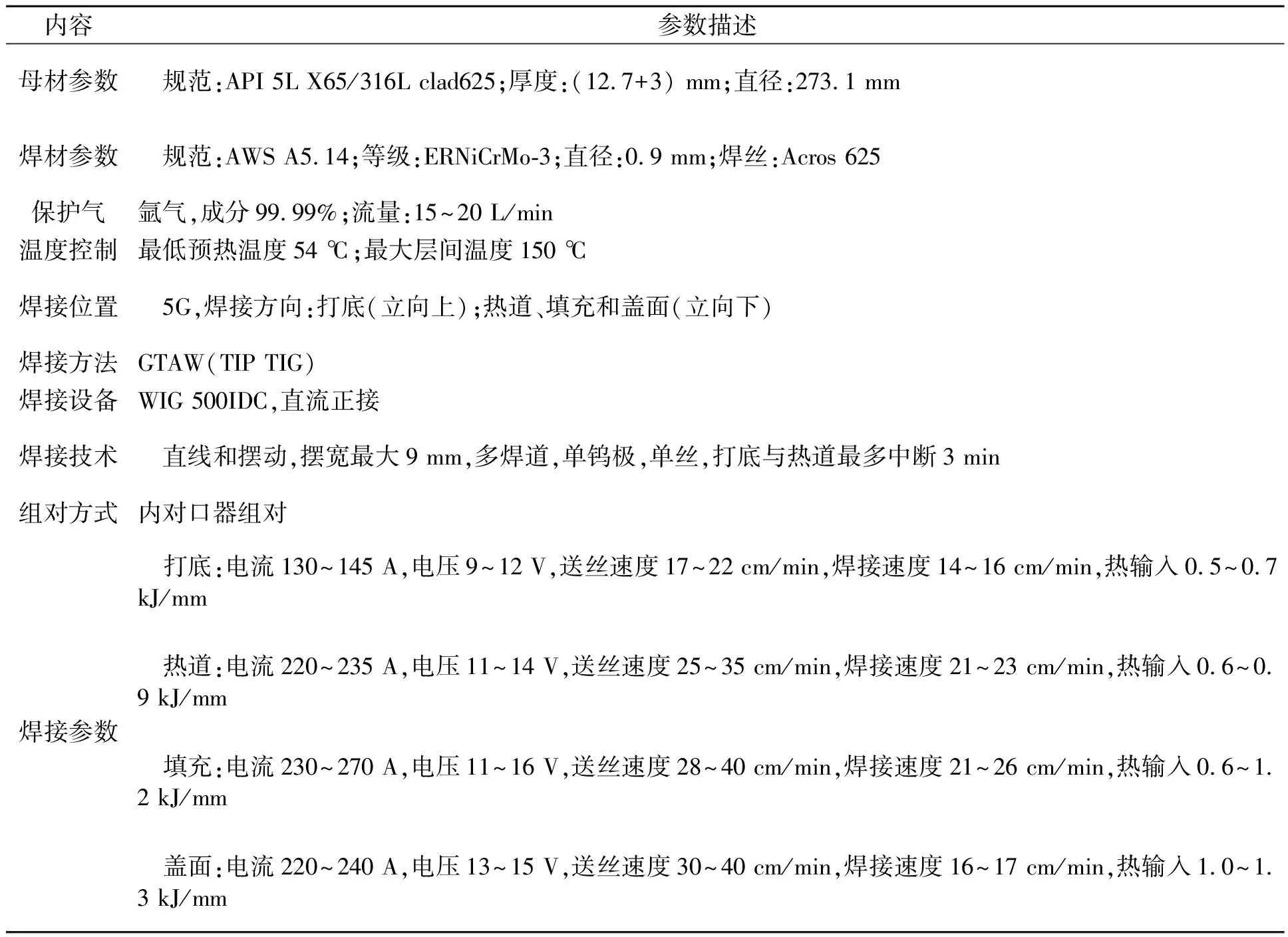

按照图8所示的焊接坡口形式,根据DNV-OS-F101[4]和《材料与焊接规范》[5]的要求,对12°U形焊接坡口形式的双金属复合海底管道进行焊接工艺评定,焊接工艺规范关键参数见表4。

表4 焊接工艺规范关键参数

评定主要流程如下。

1)编制焊接工艺计划书,包括母材牌号、级别、厚度和交货状态,焊接材料的型号、等级和规格,焊接设备的型号和主要性能参数,坡口设计,焊道布置及焊接顺序,焊接位置,焊接规范参数等主要内容。

2)进行焊接试件的准备、焊接、无损探伤和相关试验。

3)编制焊接工艺试验报告,包括母材和焊接材料相关信息、焊接参数、试样试验结果等。

4)根据焊接工艺试验报告,编写适用于工程项目需要的完整焊接工艺规程。

5 工程实际应用

将坡口角度12°U型焊缝坡口(图8)应用于东海某海上8in双金属复合海底管道项目施工,共焊接了338道焊缝,加上海底管道起始段和终端两段短管共计339道环焊缝,自动超声波检测缺陷统计见表5。

表5 东海某双金属复合海底管道项目复合管施工缺陷统计

由表5可见:339道环焊缝中共11道焊缝缺陷需要切管返修,328道环焊缝未发现需要返修的缺陷,整条海底管道一次焊接合格率96.8%。已发现的11道焊缝缺陷中的3道是未熔合缺陷,占总缺陷量的比例为27.3%,未熔合缺陷比例大幅下降,说明焊接坡口角度采用12°在实际工程应用中能够大幅度降低未熔合缺陷的数量,减少海底管道切管返修数量,提高一次焊接合格率,加快施工进度,节约施工成本。

6 结论

海底管道环焊缝采用12°坡口角度时焊接未熔合缺陷数量少,根据管材不同壁厚,调整R角和坡口根部间隙来减少焊丝填充量,可降低成本。图8所示坡口型式可推广应用到同类工程项目,提高海底管道施工效率和质量。