超大规格风管的安装施工

王 海,钟书吉,郑云德

(中国华西企业股份有限公司安装工程公司,成都610081)

0 引言

新筑30万m3/h废气排放风管设备安装工程属于技术性改建项目,目的是将地铁喷涂车间的生产废气排放至1 000 m之外。该系统为高压系统,风管的设计尺寸为3 900 mm×2 500 mm,采用厚度为3 mm镀锌钢板进行制作,风管的连接方式为螺栓连接,所有风管安装在厂区室外8 m高的钢结构支架上。

该工程风管规格超大,长度长(近1 km),预制的拼接件尺寸大,运输装载方式不当时会造成板材变形或涂层损伤。风管节数多,每节风管的体积大、质量重,现场拼装效率低。厂区内场平比较复杂,甚至没有道路,导致二次转运效率低。在吊装和高空组对安装时,作业安全风险高。加之本项目的工期紧张,这给现场如何高效、安全的施工部署提出了严峻考验。本文针对项目特点和现场情况,进行技术攻关,编制了切实可行的专项施工方案,制作了立式组合式托架,现场搭设了拼装平台和高空作业操作平台,形成了一套高效、安全可靠的风管拼装、转运、吊装、组对安装的流水施工作业方法。

2 施工工艺流程

施工工艺流程为:风管拼接件进场验收→风管拼装→场内二次转运→风管吊装→高空组对安装→风管严密性测试。

3 风管的施工工艺做法

3.1 风管拼接件的进场验收

(1)拼接件的运输入场

预制好的风管拼接件尺寸为4 000 mm×1 500 mm和2 500 mm×1 500 mm。最初将拼接件平放在木垫支架上运输到现场后,拼接件的喷涂层和锌层受到不同程度的损伤,甚至最下层拼接件因受压而产生变形,如图1所示。而且采用这种平放运输方式,一辆20 t货车(车厢长约16 m)每次只能装3 t的风管拼接件。经过采用改进和制作的“立式组合支架”(图2),不仅能有效地保护拼接件,而且还大大提高了运输效率(同样货车每次能装10 t的风管拼接件)。

图1 平放运输风管拼接件

图2 立式组合支架运输风管拼接件

(2)检查验收和堆放

在拼接件进场时,通知专业监理工程师、业主现场代表共同进行检查验收。对拼接件逐个进行检查验收,涂层应完整无破损,外观无变形,板材厚度和外形尺寸符合设计和方案要求,随货有出厂合格证和检验报告。经检验合格后,将拼接件按型号规格进行分区堆放整齐,堆放区地平应平整。同时,填写材料进场报验单(附相关资料)报送专业监理工程师签字确认。

3.2 风管的拼装

(1)风管拼装方法

该工程风管设计尺寸为3 900 mm×2 500 mm,采用厚度为3 mm镀锌钢板进行制作,加工成型的风管拼接件尺寸分别为3 900 mm×1 400 mm和2 500 mm×1 400 mm,质量分别为137.77 kg和88.31 kg,单节成品风管(图3)宽×高×长为3 900 mm×2 500 mm×1 400 mm,其质量为526.32 kg,需要借助机械设备辅助拼装。

图3 成品风管拼装

首先在地面上将单节风管拼装完成,然后两节以上的风管需要提升设备在拼装平台上完成;考虑到拼装后的转运以及吊装组对的实际情况(若组对长度过长,则转运困难;若组对长度太短,则会增加高空组对的安装工作量,同时增加高空作业的安全风险),最终确定将风管拼装成4节为一段,再进行场内二次转运和吊装高空组对安装,如图4所示。

图4 四节组对成一段的风管(四连风管)

(2)风管拼装平台

在“风管拼装平台”,4节为一段的风管(以下简称“四连风管”)组装连接在一起。风管拼装平台由2 t的悬臂吊、拼装平台和梯架组成。

拼装流程:由悬臂吊将单节的风管吊装移动到拼装平台上进行组对(图5),风管底部的连接螺栓通过平台下方拧紧,风管两侧和顶部的螺栓借助梯架拧紧。

图5 风管拼装平台

3.3 风管转运

风管的转运分为二步转运即堆场内转运和堆场外转运。第一步,堆场内转运,即将四连风管从拼装平台上转运到堆场指定位置处;第二步,堆场外转运,即将上面的四连风管转运到安装区域。

根据场地的实际情况采取不同的转运方式。堆场内地面平整,则采用移动小车进行转运,即通过拼装平台的悬臂吊将四连风管吊装到移动小车上,再搬运四连风管到指定位置,最后通过千斤顶辅助取出移动小车,如图6所示;堆场外地形复杂,需要提升设备辅助转运四连风管,即通过自卸式吊车辅助转运,如图7所示。

图6 阀门开启位置

图6 堆场内风管转运

图7 结果数据

图7 堆场外风管转运

3.4 风管的吊装

该项目的风管尺寸为3 900 mm×2 500 mm,钢板厚度为3 mm,体积大、刚度小,长边和短边的连接处在吊装过程中容易因受力不均产生拉扯变形,导致矩形风管永久变形。在前期,利用角钢作为斜撑将风管长边和短边连接处进行局部加固,吊装时通过平衡梁使风管受力均匀,可解决吊装过程风管变形的问题,但在吊装过程需要频繁安装、拆卸角钢斜撑以及平衡梁等,吊装过程繁琐且效率很低。

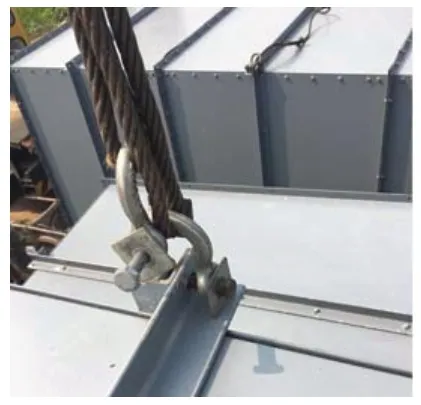

提高吊装效率的关键在于减少吊装过程拆卸卸扣、移动吊带的次数,同时也要保证吊装过程中风管具有足够的刚度而不会产生永久变形。因风管自身设置有加固角钢,可在加固角钢上增设吊点,经过设计核算和吊装试验,加大风管加固角钢的截面尺寸,利用加固角钢的螺栓孔作为吊点和定制高强螺栓、卸扣,如图8所示。改进后的吊装方法,其吊装受力均在加固角钢上,风管水平方向不会受到挤压,取代了原有的平衡梁和吊带的作用,同时只有四个吊点需要拆卸卸扣,大大提高了吊装的效率,如图9所示。

图8 吊点的卸扣和高强螺栓

图9 改进后的吊装方法

3.5 风管组对安装

风管安装在8 m高的钢结构支架上,风管吊装就位后,存在高空组对操作难度大。吊装要求很高,需要吊装一步到位将两节风管法兰的螺栓孔对齐;在风管侧面和底边进行高空作业时没有操作平台,存在很大的安全风险。

针对以上问题,吊装组对实施如下。

(1)将第一节四连风管吊装到钢结构支架上固定,在法兰连接面粘贴上密封胶条。

(2)操作人员站在已固定的风管上面,吊装第二节四连风管并与已安装的风管法兰顶边重合后,将螺栓穿入孔中。

(3)慢慢放松吊索,通过“撬棒”工具使得风管侧边的螺栓孔慢慢重合,将侧面螺栓拧上。此方法类似“穿针引线”。

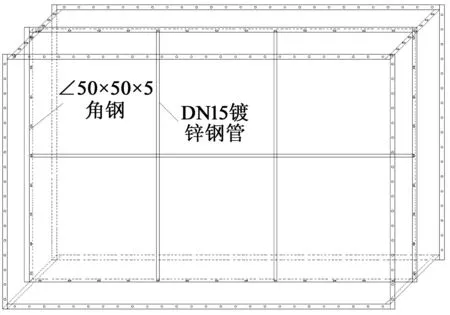

(4)通过现场制作的“高空作业操作平台”(图10),连接风管和固定风管。风管与钢结构支架之间的固定采用∠50×50×5的镀锌矩管和φ14镀锌通丝杆;风管每间隔20 m设置伸缩节,伸缩节长度为200 mm;转弯处均采用消声弯头。

图10 高空作业操作平台

(5)现场分为4个流水作业班组(拼装班组、转运班组、吊装班组和安装班组)同步进行施工。拼装组负责风管的拼接组装;转运班组负责对场内外风管的转运;吊装班组负责风管段的吊装和配合安装班组;安装组装负责风管连接和管固定。这样的施工分组配合形成流水作业方式,很大程度提高了施工效率。

3.6 风管试验

3.6.1 风管强度试验

该工程风管在出厂前已进行了风管强度试验。所测试风管为4节,共计长度6.4 m,风管表面积为81.92㎡,在1.2倍工作压力下,保持5 min以上,接缝处无开裂,整体结构无永久性的变形及损伤,测试结论为合格[1]。

3.6.2 风管严密性测试

风管的严密性测试分为观感质量检验与漏风量检测。观感质量检验可用于微压风管,也可作为其他压力风管工艺质量的检验,结构严密与无明显穿透的缝隙和孔洞应为合格。漏风量检测应为在规定工作压力下,对风管系统漏风量的测定和验证,漏风量不大于规定值应为合格[2]。系统风管漏风量的检测,采用分段检测,汇总综合分析的方法;漏风量不大于规定值为合格;测试的仪器应在检验合格的有效期内;漏风量测试采用经检验合格的专用漏风量测量仪器[3]。

风管漏风量检测条件应符合下列规定[4]:风管漏风量检测应在风管分段连接完成或系统主干管安装完毕进行;系统分段、面积测试应完成,试验管段分支管口及端口应密封;测试风管端面按仪器要求安装好连接软管;检测场地应有220~380 V电源。

风管漏风量检测可按下列步骤及方法进行检测[4]:使用连接软管将漏风量测试仪的出风口与被测风管连接起来,并应确保严密不漏;使用测压软管连接被测风管和微压计(或U形压力计)的一侧,使用测压软管将微压计与漏风量测试装置流量测试管测压口连接,或将微压计的双口与流量测试管的测压口连接;接通电源,启动风机,通过调整节流器或变频调速器,向被测试风管内注入风量,缓慢升压,使被测风管压力(微压计或U形压力计)示值控制在要求测试的压力点上,并基本保持稳定,记录漏风量测试仪进口流量测试管的压力或孔板流量测试管的压差;经计算得出测试风管的漏风量,记录测试数据,并根据测试风管的面积计算单位漏风量。

4 结束语

在超大规格风管的安装施工(现场拼装、场内转运、吊装就位、高空组对安装)中,全采用人力搬运、拼装,效率低;同时风管架空敷设,在高空中施工无作业人员可使用的操作平台,人员无法操作,安全得不到保证。为了确保合同工期,提高效率和作业安全,本文经过前期的反复讨论、试验和改进,最终制作了立式组合支架来改进装载运输拼接板,现场搭设了专门的风管拼装平台,根据钢结构和风管的安装工况而制作了可移动的高空作业操作平台,同时合理安排施工顺序和分工配合,不仅大幅度的提高了施工效率,还有力地保证了作业人员的施工安全。