冷轧IF钢白斑缺陷分析

王印周 张宇 陈世恒

摘 要:本文通过分析冷轧IF钢表面形貌和成分特点,从冷轧工序分析缺陷产生原因,并制定措施,有效减少了白斑缺陷的发生。

关键词:连续退火;IF钢;拉矫机延伸率;酸液温度;酸洗速度;头尾剪切量

前言

冷轧IF板带广泛应用于汽车制造、家用电器、机械制造等各个领域,在冷轧汽车用钢使用中占到汽车用钢总量的30%[1]。冷轧生产是指在材料再结晶温度以下对钢板进行轧制生产,使冷轧板产品达到最后的成品厚度要求。在轧制过程中钢板会产生加工硬化组织,使其塑性变形能力变差,不利于冲压加工[2]。为了消除这一影响需要对冷轧板进行退火处理。退火是将冷变形后的金属加热到再结晶温度以上,保持足够时间,然后以适宜速度冷却的一种金属热处理工艺。目的是使变形晶粒重新形核,转变为均匀细小的等轴晶粒,消除加工硬化现象,改善钢材的塑性和韧性,使其满足所要求的机械性能和使用性能,是影响钢板最终力学性能及表面质量的关键工序。

邯宝冷轧厂2080mm冷轧连续退火机组,由德国西马克公司担任总设计,是河北省第一条将带钢的清洗、退火、平整等工艺集于一体,具有世界先进水平的连续退火生产线,产品规格为0.3~2.5mm,900~2080mm,主要定位高质量的汽车板和家电板,设计年产量为100万吨。2018年2月份以来,邯宝冷轧连退线IF钢陆续发生批量“白斑”缺陷,该缺陷表现为连退退火后呈白色斑点状缺陷,严重影响产品表面质量。据统计,白斑缺陷高发月次,白斑带出品达到2000吨。由于该缺陷为批量发生,不仅造成较大的质量损失,同时严重影响合同交付。

1、缺陷分析

1.1 形貌分析

通过观察,该类缺陷多发于带钢上表,形状为椭圆形白点状,无手感,呈不连续分布。

1.2 成分分析

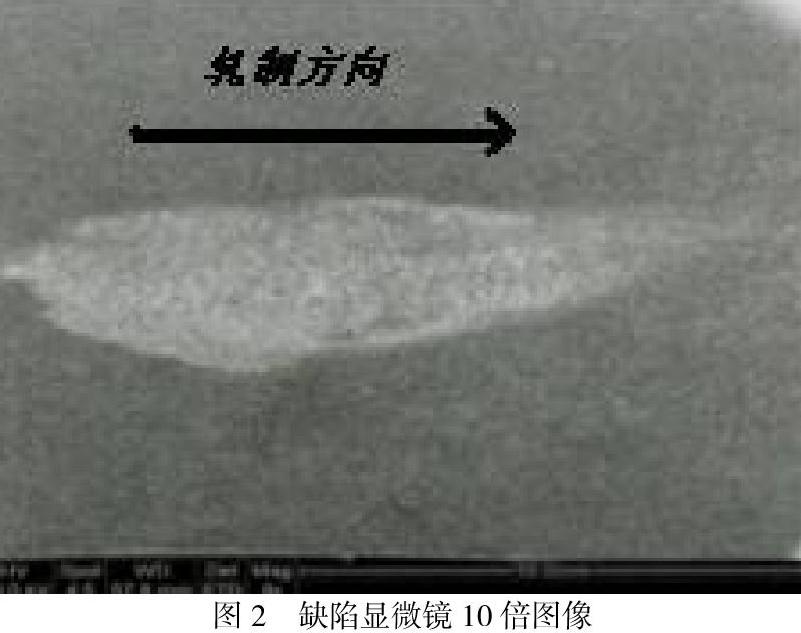

取缺陷样通过显微镜,电镜对缺陷进行深入观察分析以查找缺陷产生原因。首先对缺陷部位进行低倍显微镜观察(图2)。

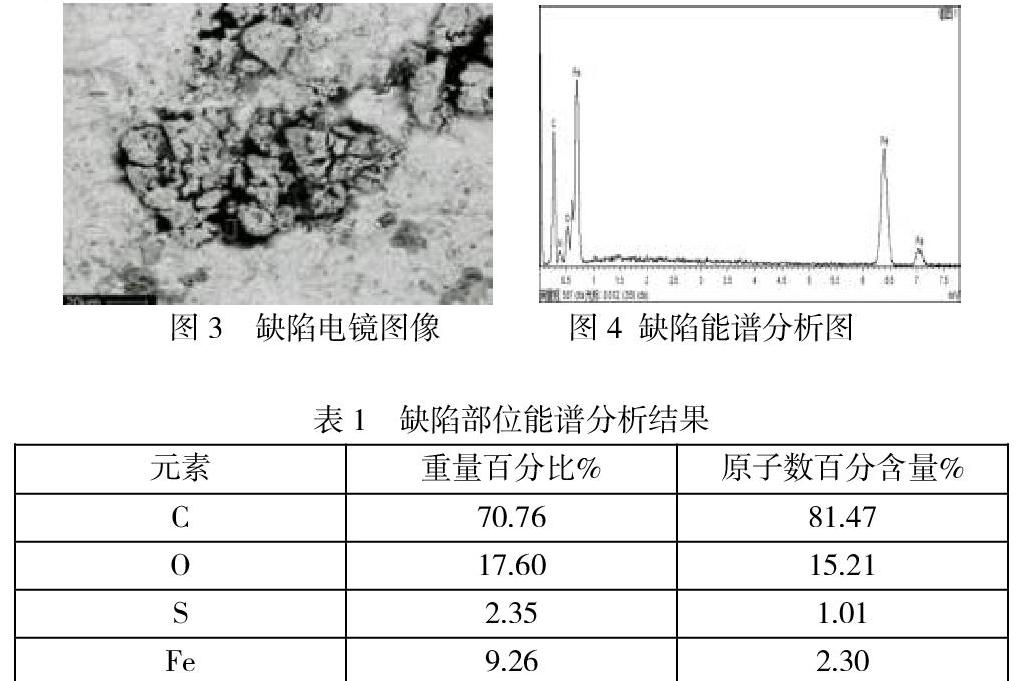

进一步通过电镜观察缺陷形貌并进行扫描以分析缺陷组成(图3、图4)。

通过显微镜低倍观察可知,缺陷部位呈明显的白色斑点状缺陷,近似椭圆形,在轧制方向有明显的拉伸痕迹。由于缺陷明显存在拉伸痕迹,可初步确定此类缺陷在轧制之前即产生,经轧制变形后表现为沿轧制方向伸长的形貌。另通过电镜观察可知,该缺部位与集体存在明显分层,非基体缺陷,应为异物压入基体造成。同时通过缺陷部位扫描结果可发现,缺陷部位存在大量的C、O元素,据此推断异物可能为有机物。

2、原因分析

结合连退产品热轧-酸轧-连退全工序生产工艺特点来看,初步确认此类缺陷为酸轧工序轧机前橡胶辊掉胶或擦蹭带钢表面,经轧制后压入基体,在连退线清洗段无法清除,经退火炉加热后造成白斑缺陷。

初步确定此白斑缺陷产生原因及产生部位后,对酸轧产线全线胶辊进行查找,重点对托辊、挤干辊进行排查。经排查发现部分酸洗段挤干辊及托辊存在局部破裂的问题,有掉胶风险,同时存在胶辊转动不良可导致胶辊擦蹭带钢表面。

3、改進措施

明确了白斑缺陷产生原因后,针对缺陷制定了针对性的解决措施:

(1)对酸轧全线进行检查,发现破损的及时更换,同时确保所有辊转动良好。

(2)酸轧工序生产IF钢时对钢卷温度进行测量,温度大于100℃不允许上线生产。

(3)酸轧工序生产IF钢时,应保持拉矫延伸率≥2%。

(4)酸轧工序酸液温度控制范围为84~88℃。

(5)酸洗速度要求:焊缝120m/min,带中180m/min。

(6)连退工序头尾剪切量要求:入口头、尾≥15米;出口剪切≥20米。

4、取得效果

采取上述针对措施后,2019年6月份以来,此类缺陷已明显减少。经过7、8月份6批次样品分析,其中5批次为氧化铁皮压入类缺陷,由于酸轧工序粘胶造成的白斑缺陷已基本消除。

参考文献:

[1]骆铁军.钢铁工业“十二五”发展规划对科技发展的新要求[C].第八届(2011)中国钢铁年会.北京:中国金属学会,2011:1

[2]何建峰,宋建新.冷轧板连续退火技术在宝钢的应用[ J].轧钢,2003,20(3):32