浅谈新能源汽车电池框架总成焊接工艺的优化

王朝建

摘 要:目前,中国新能源汽车产业进入高速发展阶段,技术和市场成熟度不断提高,关键零部件支撑能力大幅提升。新能源汽车增加了电池组,导致整车重量大于燃油车。车辆重量的增加会导致制动距离变长,对乘客的保护要求更高。电池架是连接车身和电池组的关键部件,是汽车除轮胎外最靠近地面的部分,经常处于恶劣的工作状态,焊点和焊缝容易出现问题。因此,采用满足电池框架焊接强度和尺寸精度要求的焊接工艺是本文的重点。

关键词:电池架;焊接工艺;焊接变形;绿色汽车

电池框架总成是连接框架和动力电池的核心部件,需要承载约360kg的动力电池负载,以保证汽车的核心动力部件——电池在行驶过程中不会受到冲击、扭转等各种复杂应力的破坏。该产品起着重要的承载和连接作用,直接决定了整个车身的刚度和抗冲击性能以及电池的安全性。在产品设计方面,为了满足产品的承载和冲击性能,提高新能源纯电动汽车的轻量化、节能性和续航里程等性能指标,电池架主体部分选用SAPH440高强度钢,加强部分选用B410LA和B210P1高强度钢,而不是普通钢板,以提高整车强度,减轻车身重量。电池框架的产品特点、结构特点和安全要求决定了其焊接生产工艺需要保证,质量一致稳定。

1焊接工艺选择

1.1产品结构特征

电池框架为框架焊接结构,八根主梁为U型冲压件,其中车身X轴方向四根主梁长度为1760.6mm,而开口宽度仅为33.8mm,最窄处仅为20.6mm,腹段差达到67.2mm,导致产品焊接后容易变形。

1.2产品尺寸精度要求高

该产品有638个焊点和89道二氧化碳气体保护焊道,总长2078毫米。装配产品、电池组、车身用2个定位销、34个螺纹装配,需要一次同时装配,产品外形要求为0.7mm。全尺寸精度达到95%以上,关键控制尺寸精度達到100%。

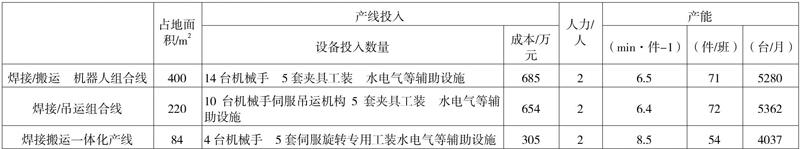

1.3焊接生产线的计划和进度

为了保证产品焊接质量的一致性,装配站采用机械手焊接生产线。自动焊接生产线通常有两种,一种是由焊接机器人和搬运机器人组成的系统,要求机器人具有焊接和搬运两种功能,设备投入成本高,生产线占地面积大;一种是使用焊接机器人和伺服吊装搬运系统,可以投入较少的场地面积,但需要增加桁架和伺服机构,由于产品重量达到35.85kg,为了达到生产线的生产节奏,每个工位的吊装机构需要投入高扭矩和高精度的伺服电机驱动来满足要求,无形中增加了生产线成本。由于机械手工作半径和工作角度的限制,通常采用单工位和多工位机械手联合作业或增加工位来满足机械手工作能力以外的焊点。根据车辆生产计划(3500台/月)的要求,考虑到生产线设备的投入成本和生产效率,设计了伺服系统旋转专用工装,解决了机械手工作能力外的极限焊点的焊接问题,同时设计了搬运焊接一体化机构,使一台机械手可以完成焊接与搬运任务,不但减少了场地占用面积,也降低了产线投入成本。

2焊接工艺难点

产品的结构特点和尺寸精度要求,使得如何低焊接变形、保证产品焊后的尺寸精度及焊接强度成为难点。对此,我们从焊接参数选择、焊点次序、夹具结构设计等几方面进行优化,保证产品符合设计要求。

2.1采用正交试验,合理选择焊接参数

据上所述,本产品共638个焊点,焊点强度受焊接热影响区影响较常规产品大,为了保证焊接强度,在焊接参数的选择上,我们分析了焊接电流、通电时间、加压力、保持时间四个影响因素,设计四因素四水平的正交试验,科学定量地验证焊接条件的选择。

2.2焊点顺序的标准化

由于产品的梁架结构细长,装配和焊接关系复杂,在实际的工艺验证过程中,我们发现梁底面、侧壁和法兰面的焊接顺序发生了变化,也会导致焊接后产品质量的不同,为了克服这种影响,我们放弃了传统的相邻点顺序焊接方法,对焊接顺序进行了多轮验证,选择了最终的焊接顺序,在可编程控制器中进行编程,并在操作说明书中进行标准化,以保证焊接产品的尺寸精度。如图1所示。

2.3夹具结构

由于冲压单件产品的精度一致性和公差积累的影响,批次之间存在一定的尺寸差异,为了减少工艺变化,保证焊接一致性,在焊接夹具的设计中,增加了夹紧点,提高夹具的刚性固定,以控制焊接变形。

2.4控制焊接变形的措施

焊接过程中产生的巨大热量和不对称热量导致膨胀不一致是导致焊接变形的重要原因。此外,每个冲压单件产品的精度和产品一致性也是焊接变形的次要因素。

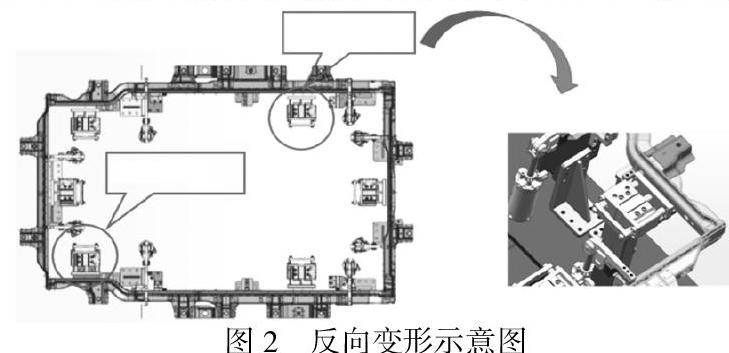

根据材料热胀冷缩的原理,结合焊接结构件同一部位加热产生的伸长率小于该部位收缩的实际情况,为了防止焊接后的Y向弯曲变形,我们在夹具上使用一个4mm的工艺垫片,然后设置一个气缸,反向用力向下压,以消除焊接热引起的变形(如图2所示)。同时,在焊接工艺的设定中,焊接后将夹紧释放时间延迟5s,以进一步抵抗焊接变形。

3结束语

综上所述,电池框架对焊接工艺的要求非常严格,整个工艺流程的任何缺失都会导致产品精度下降,进而导致整车电池组装无法完成或组装应力对后续电池安全事故造成严重影响。通过采用自动化生产,在焊接过程中采取上述措施,减少了操作人员和工艺偏差。减少了工艺偏差,既保证了产品的焊接强度,又保证了质量一致性,提高了工艺能力。为结构复杂的高精度产品的焊接制造过程提供了解决方案。

参考文献:

[1]张国华.浅谈汽车底盘-后车架总成焊接工艺的优化[J].电子世界,2013(20):234-234.

[2]韩志刚,刘葆生,颜书毅,等.薄壁结构电焊组装回弹分析[J].重庆工学院学报(自然科学版),2009(5).