脱硝系统减排改造对NOx排放的影响

武锐

摘 要:目的:为减少NOx排放、降低氨水消耗、降低能耗。方法:把C4下料管分一部分料到分解炉锥部,同时,分解炉煤管也下移到相应位置。结果:通过脱硝减排系统改造,大幅降低氨水消耗、减少NOx排放。

关键词:脱硝减排系统 NOx排放 氨水消耗

前言

随着国家对环境问题越来越重视,对企业大气排放的要求也日益严格,监管力度也越来越大,特别是身处京、津、冀地区的水泥企业,环保部门对NOx的排放要求远远低于国家标准。我公司身处河北保定,也采用当前水泥企业普遍使用的SNCR技术(选择性非催化还原技术)进行脱硝。根据前几年的运行情况来看,氨水消耗量基本在0.8~1m3/h,吨熟料氨水成为1.9元/吨,并且热耗增加、有氨逃逸风险、增加企业成本等不利影响。为此,公司三月份利用停窑检修期间对原有脱硝系统进行了脱硝减排系统改造。

一、改造项目原理简介

1、脱硝减排系统改造技术是把C4下料管分一部分料到分解炉锥部,同时,分解炉煤管也下移到相应位置。这样在分解炉锥体部分建立还原区,窑尾燃煤通过4根贫氧旋流燃烧器四角喷煤方式喷入还原区。利用原C4下料分料管把C4热生料分到还原区贫氧燃烧器上面与煤燃烧混合,热生料中的氧化钙、三氧化二铁、氧化镁等碱性金属氧化物对NOx还原反应具有催化作用使反应向正方向发展并快速进行,同时热生料调节还原区温度适合还原NOx条件,以防止分解炉椎体结皮现象。

2、该技术改造系统关键技术

1)建立贫氧还原区,使窑内产生的热力型NOx得到有效还原,抵制燃料型NOx的生成,节约氨水用量。

2)贫氧燃烧器喷入方式为四角切圆,充分延长还原时间。

3)延长C4下来的热生料在炉内停留时间,并且使热生料和煤粉在气流内旋转上升遇见三次风燃烧前得到充分预热,起到节约燃料的作用。

二、改造内容

1、将原有燃烧器拆除,在分解炉椎体部位新加四根贫氧燃烧器(紧靠分解炉下缩口膨胀节);

2、将原先的C4入分解炉下料管分为两股(分料比例40%喂入三次风进分解炉入口上部,另60%加入分解爐锥部),在锥体部位增加喂料点,距离分解炉椎体的四根燃烧器距离约500mm;

3、将入分解炉三次风管向上800 mm移动,进风方向由水平进风改为斜向上进风(底部用浇注料处理成斜坡向上方向,高度从1.8米减少1米);

三、改造效果

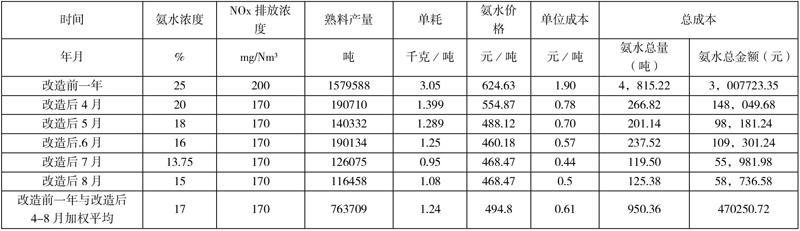

1、节约氨水用量和费用情况对比

为了客观科学地进行比较,现将使用的25%浓度氨水使用量折算为17%的氨水量,这样上年氨水单耗为[(4815.22吨×25%)∕17%]∕1579588吨=4.5kg氨水∕吨熟料。由此可以看出,在氨水浓度一样而NOx排放降低情况下,每吨熟料可节省氨水(4.5-1.24)∕4.5=72%。由上表可见改造后4-8月份数据与上年全年数据相比,在氨水浓度降低而NOx排放标准提高(排放值由200 mg/Nm?降低至170 mg/Nm?)情况下,氨水消耗量降低了72%,每吨熟料氨水消耗量节约了4.5-1.24=3.26kg,单位成本降低了1.9-0.61=1.29元∕吨熟料。本次技改共投入资金196万元,技改后与上年比较,每吨熟料可节约氨水成本1.29元,以年产170万吨熟料计算,一年可节约资金1.29×170=219.3万元,一年即可收回全部投资。

2、节约燃料

由于该工程采用了分级燃烧技术,在大幅度降低氨水使用量,从而减少部分热耗的同时,也相应延长了从C4喂入分解炉锥部的热生料在炉内停留时间,使热生料和煤粉在旋转气流内上升到遇见三次风燃烧前得到充分预热,也可起到节约燃料的作用。

四、改造项目技术亮点分析

这次脱硝减排系统改造项目,之所以其脱硝效果良好,不同于其它公司类似的对分解炉风、煤、料位置改动,创建还原区域外的共性特点外,该项目还有其自身特点,使得脱硝效果明显,具体如下:

1、所有煤粉全部喂入分解炉椎体部位,增加了在NOx还原区域还原剂的量,对提高脱硝效果有促进作用。因还原剂量的增加,所以窑尾O2含量波动时,脱硝效果变化不大;所有煤粉全部喂入椎体部位生成大量的碳氢化合物、CO,提高了该处的风速,避免了物料短路,这两点综合使得窑中控操作基本未受到改造项目的影响。

2、在椎体部位喂入约60%的生料,且撒料箱距离燃烧器距离较近,可及时吸收煤粉产生的热量,结皮情况并不严重。

五、遇到过的问题

公司的危废项目也已投入运行,由于所处理危废品种多、成分繁杂、喂入量也不太稳定,刚技改完,由于风、料、煤等各种参数没有匹配得当,导致分解炉煤粉燃烧不充分,使得投产之初窑尾废气排放偶有瞬间、短暂性、无规律NOx排放超标现象,经过一段时间的摸索和操作上的优化,这种NOx排放超标现象已经得到解决。

结论

综上所述,通过技改后对近五个月时间的连续运行情况与上一年的整体情况进行对比,脱硝减排系统改造取得明显成效,不仅降低了氨水消耗,降低生产成本,而且明显减少NOx废气排放,对水泥生产行业的低排放标准有重要实践意义。