某航天产品抗力学环境设计仿真研究

马爱军,石 蒙,闫 利,刘洪英,洪跃镇,董 睿,彭扬林,赵亚雄,刘 磊

(中国航天员科研训练中心,北京 100094)

1 引言

航天器作为运载火箭的有效载荷在发射、飞行及再入过程中将不可避免地受到振动、冲击等力学环境的作用,这些环境通过航天器结构动态传递,逐级作用于航天器的系统级、分系统级及组件级的结构或仪器设备上,可能导致结构破坏,仪器设备的性能下降,甚至出现故障或失效,因此为提高航天器的安全、可靠性,各类装船、装器产品在真正飞行前都要通过地面模拟力学环境的考核。

为使航天产品顺利通过地面力学环境试验的考核,产品在设计阶段就应合理地考虑产品将经受的动力学环境,这涉及产品结构的动态设计问题,其与传统的结构设计有较大区别,通过对产品结构进行动态分析及动态设计,可以满足结构的静、动态特性要求,保证产品工作的安全性和可靠性。

有限元法在航天领域的应用可以追溯到20世纪60年代,随着有限元理论与计算机技术的发展,目前有限元法已广泛应用于航天领域的各个方面,王建民等建立了运载火箭全箭动特性三维有限元模型;刘晓东等使用有限元法对太阳帆板电池进行了模态分析;丁继锋等建立了大型复杂航天器结构的有限元模型并开展了试验验证工作;目前使用有限元法研究航天产品在某种力学激励作用下的文献较多,如模态分析、正弦振动响应分析以及随机振动响应分析等,如何在产品设计段就综合考虑产品将面临的多种力学环境是设计师面临的一个问题。

本文以某航天产品为例,综合考虑其要经受的主要静载荷和动载荷,并将这些载荷作为设计输入采用有限元仿真分析的手段阐述产品抗力学环境设计方法,针对初始方案安全余量不足的情况提出改进设计方案,为产品的改进设计提供技术支持。

2 力学环境试验要求及仿真需求

2.1 力学环境试验要求

某航天产品需要经受的力学环境有加速度试验、正弦振动试验、随机振动试验。其中加速度试验条件最大值为6.5 g,正弦振动试验条件最大值为10 g,随机振动试验总均方根加速度值为8.74 grms。

2.2 仿真需求

产品结构仿真需求见表1。

表1 产品结构仿真需求

序号 需求描述1 产品结构刚度是否满足要求2 端部、中部盖板与接头连接处强度是否满足力学试验要求

结构仿真主要关心结构在通用载荷作用下其强度、刚度是否符合要求。强度符合要求指结构应力小于材料屈服应力,刚度符合要求指基频大于100 Hz,动响应放大系数小于5。

3 抗力学环境设计

3.1 产品描述

(1)产品结构

产品主要由部件一和部件二组成,如图1所示,两部件之间有过渡段,各部分通过螺栓进行连接。其中部件一包括端部盖板、端部接头、中部盖板和中部接头等零件,各零件之间通过焊接进行连接。

图1 产品组成

使用工况:产品在环境试验中分别承受加速度、正弦振动和随机振动三项通用载荷。

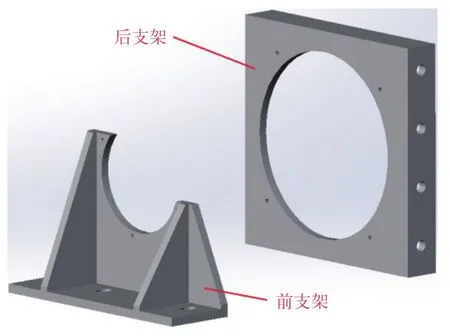

安装形式:环境试验时,部件一通过4个螺钉与后支架相连;部件二通过3个螺钉与前支架相连,支架如图2所示;支架通过螺钉与环试设备台面联接。

图2 安装支架

(2)材料特性

所用主要材料列表见表2,材料参数统计见表3。

表2 所用主要材料列表

序号 三维模型中零件名称 材料1部件一 钛(TC4)2部件二 钛(TC4)3安装支架 铝(2A12)

表3 材料参数统计表

材料名称 参数名称 参数值钛(TC4)密度 4.5 g/cm3弹性模量 109 GPa泊松比 0.34屈服极限 860 MPa强度极限 967 MPa铝(2A12)密度 2.8 g/cm3弹性模量 70 GPa泊松比 0.33屈服极限 280 MPa强度极限 410 MPa

3.2 产品有限元建模

(1)有限元建模原则

单机组件由多个零件组成,包含体、壳多种形式构件,连接方式包括螺钉连接、焊接等形式,结构中存在倒角、圆角等细节结构,根据产品结构特点,按照以下原则进行有限元建模。

1)单机主体部分及安装支架均采用面单元建模。

2)部件一与后支架之间、部件二与前支架之间螺栓连接均采用bolt(general)模拟,即用3个RBE2刚性单元模拟螺栓连接;部件一、部件二与过渡段之间连接采用共节点方式模拟焊接连接。

3)部件一内部工质采用分布质量的形式叠加到部件一筒体及盖板上。

4)对于工艺上考虑的结构倒角、圆角和微孔等局部细致特征进行忽略处理。

5)有限元模型坐标系:Z

向为产品轴向,X

、Y

向为产品径向。(2)产品有限元模型

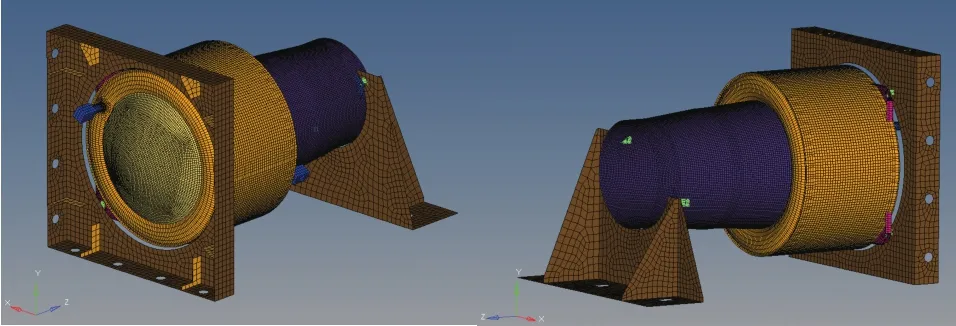

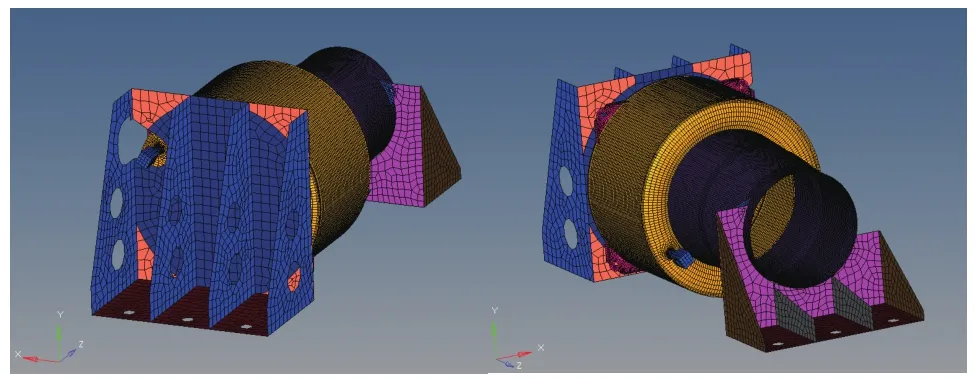

根据上述有限元建模原则、综合考虑各零部件的材料特性、力学特性及连接特性,对产品及支架进行网格划分,形成如图3所示的整体有限元模型,所建模型共有节点35 985个,单元35 626个。

图3 产品及支架有限元模型

3.3 仿真分析

(1)仿真分析类型

工作在力学环境下的产品,在设计时除满足性能要求外,还需要满足强度和刚度要求,表1至表3给出的产品力学环境试验条件如何在产品强度和刚度设计中使用是设计师关心的问题。针对产品结构特点和仿真需求,梳理出准静态分析、模态分析和动响应分析等分析类型,见表4,具体分析类型在后面小节中详细阐述。

表4 仿真分析类型

序号 类型 类型描述 边界条件取加速度、正弦振动和随机振动等效静载荷最大值,安装部位固支2 模态分析 组件前10阶模态 安装部位固支1 准静态分析组件在等效静载荷作用下,各部位的应力分布3正弦振动响应分析组件在正弦振动激励下的各部件响应正弦振动试验条件,安装部位固支4随机振动响应分析组件在随机振动激励下的各部件响应随机振动试验条件,安装部位固支

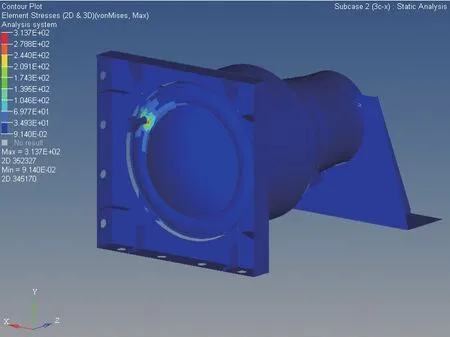

(2)准静态载荷分析

静力分析用于考核产品的静强度是否满足要求,由试验条件可知,产品所经受的恒加速度为6.5 g、正弦振动10 g(最大值)以及随机均方根加速度8.74 grms,按照3σ

准则,随机振动过程中的最大响应加速度为26.22 g,因此静力分析时取加速度、正弦振动和随机振动时等效静载荷最大值26.22 g作为结构设计的准静态载荷,并分别对产品X

、Y

、Z

三个方向的应力进行计算。X

向:X

向最大应力发生在端部接头与端部盖板连接处,最大应力值为313.7 MPa,如图4所示;X

向最大位移发生在端部接头顶部,最大值为1.746 mm,如图5所示。

图4 X向应力云图

图5 X向位移云图

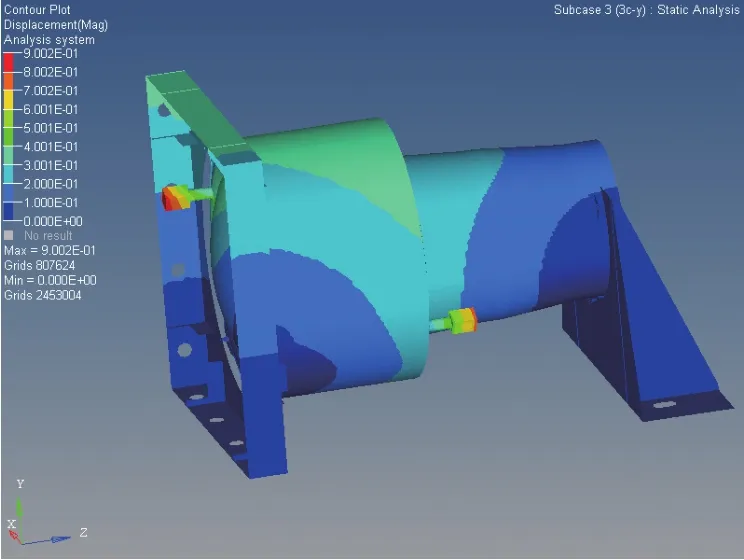

2)Y

向:Y

向最大应力发生在中部接头与中部盖板连接处,最大应力值为225.0 MPa,如图6所示;Y

向最大位移发生在端部接头顶部,最大值为0.9 mm,如图7所示。

图6 Y向应力云图

图7 Y向位移云图

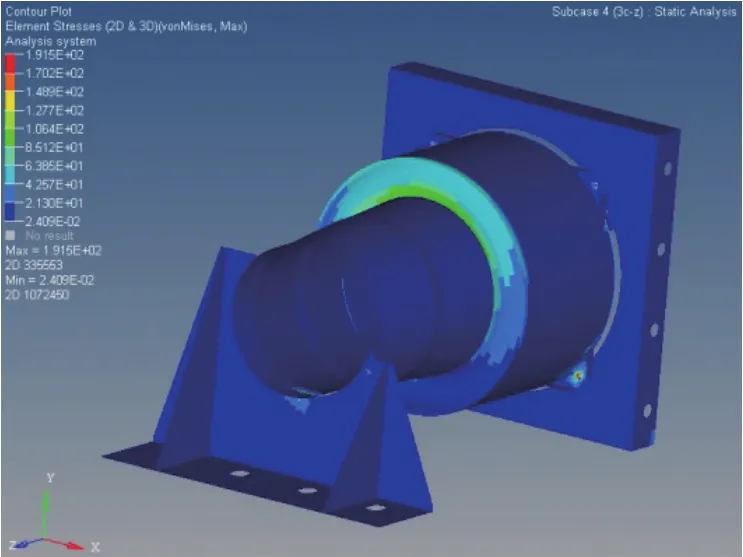

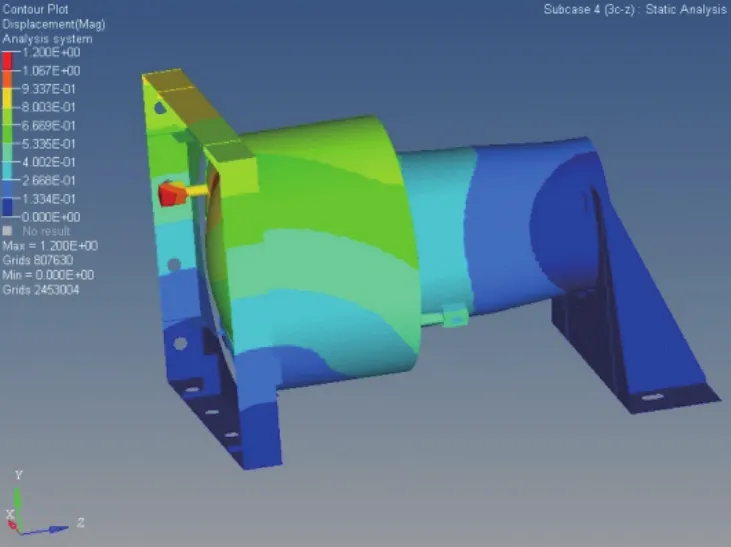

3)Z

向:Z

向最大应力发生在后支架与部件一连接处,最大应力值为191.5 MPa,如图8所示。Z

向最大位移发生在端部接头顶部,最大值为1.2 mm,如图9所示。

图8 Z向应力云图

图9 Z向位移云图

从准静态分析的结果来看,Z

向应力水平略低,X

向和Y

向的应力水平较高,发生在部件一盖板与接头连接处,需要关注该处强度问题。实际振动试验结果,漏点也是发生盖板与接头连接处。

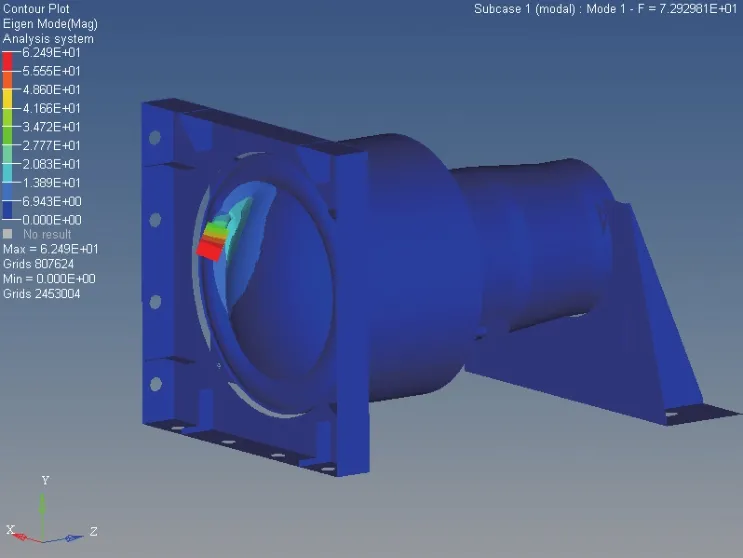

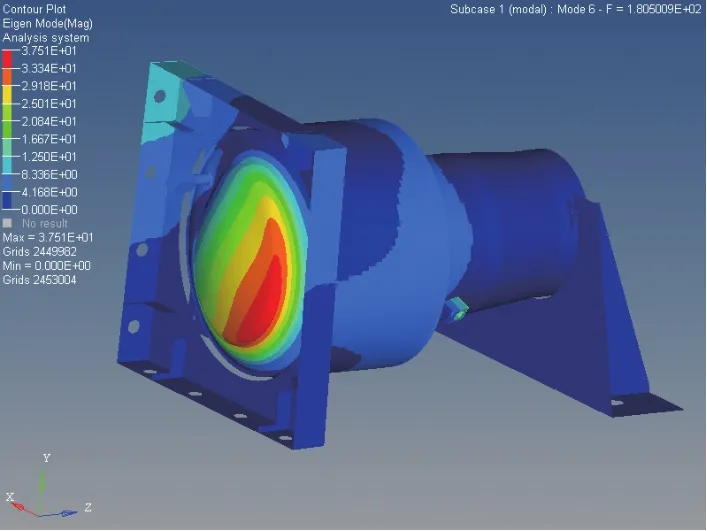

(3)模态分析

产品在安装状态下的前10阶固有频率见表5。产品的前10阶振型主要体现在两个接头和端部盖板的局部模态,以及产品在三个方向上的整体模态,图10~12给出了几个典型振型。

图10 一阶振型-局部模态

表5 产品前10阶固有频率

阶数 1 2 3 4 5频率/Hz 72.93 97.89 99.02 144.00 160.03阶数 6 7 8 9 10频率/Hz 180.5 187.42 239.01 255.68 259.97

单机在安装状态下第一阶固有频率为72.93 Hz,振型为端部接头沿Y

向摆动,做正弦试验时会发生共振。计算第10阶的频率值为259.97 Hz,从振型图上可以看出,多数是接头局部振动和单机整体模态。

图11 二阶振型-整机沿Y轴振动

图12 六阶振型-端部盖板局部模态

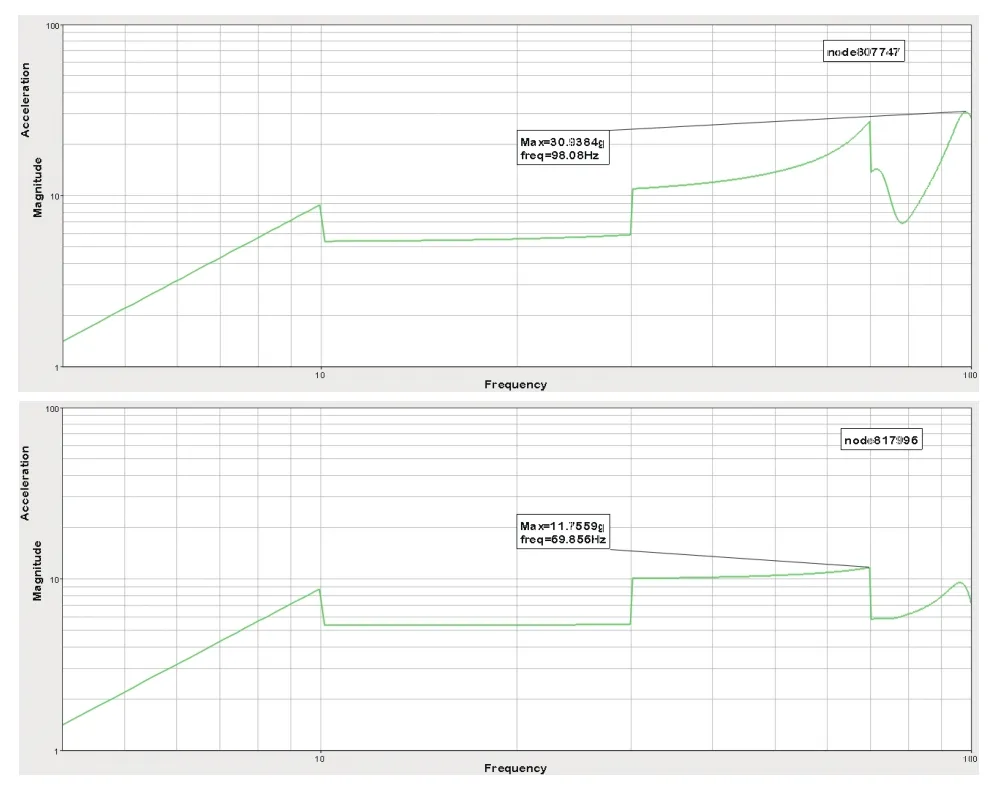

(4)正弦振动响应分析

将正弦振动试验条件做为激励,进行产品三个方向的正弦振动加速度响应分析,响应输出节点选择在端部接头和中部接头顶端,端部接头响应输出节点号为node807747,中部接头响应输出节点号为node817996,响应输出节点位置如图13所示,三个方向的正弦振动响应分析结果如图14~16所示,三个方向的加速度响应放大倍数见表6。

表6 三个方向加速度响应放大倍数

Node807747 Node817996 X向 8.15 14.56 Y向 3.12 6.57 Z向 6.19 1.18

图13 响应输出节点位置

图14 X向正弦振动响应分析曲线

图15 Y向正弦振动响应分析曲线

图16 Z向正弦振动响应分析曲线

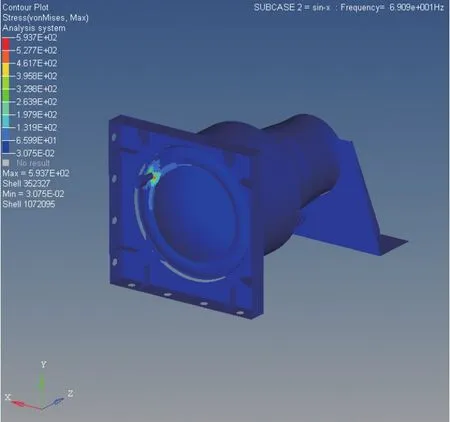

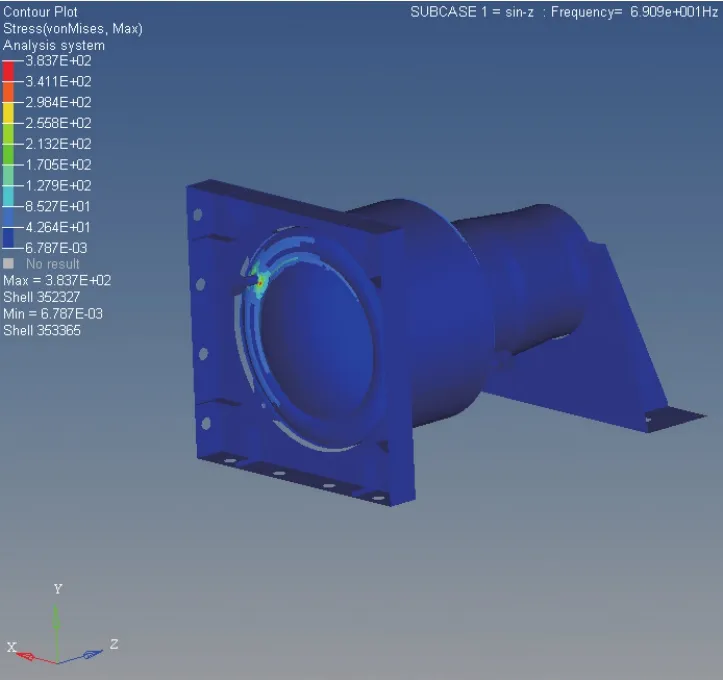

正弦振动响应分析表明,所选输出节点在X

、Y

、Z

三个方向上的响应均较大。正弦振动三个方向两个响应输出点的最大应力均发生在69.09 Hz时,端部接头与端部盖板连接处,如图17~19所示,X

向最大应力为 593.7 MPa,Y

向最大应力为296.8 MPa,Z

向最大应力为383.7 MPa。

图17 正弦振动69.09Hz X向应力云图

图18 正弦振动69.09Hz Y向应力云图

图19 正弦振动69.09Hz Z向应力云图

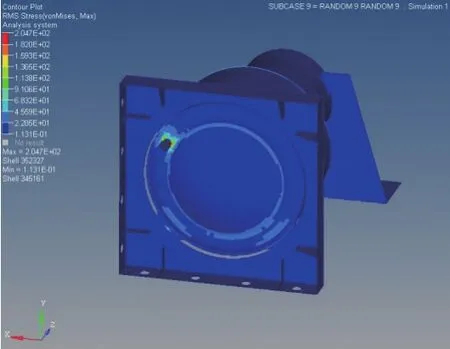

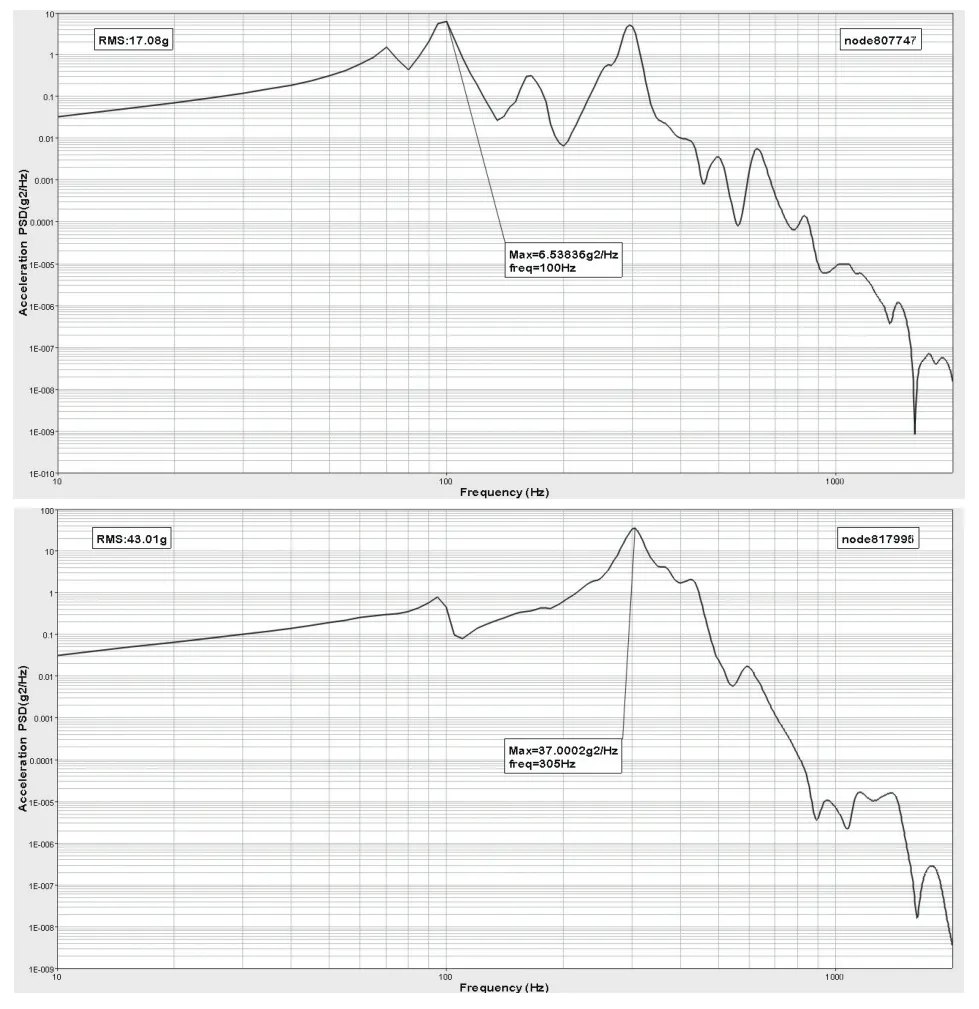

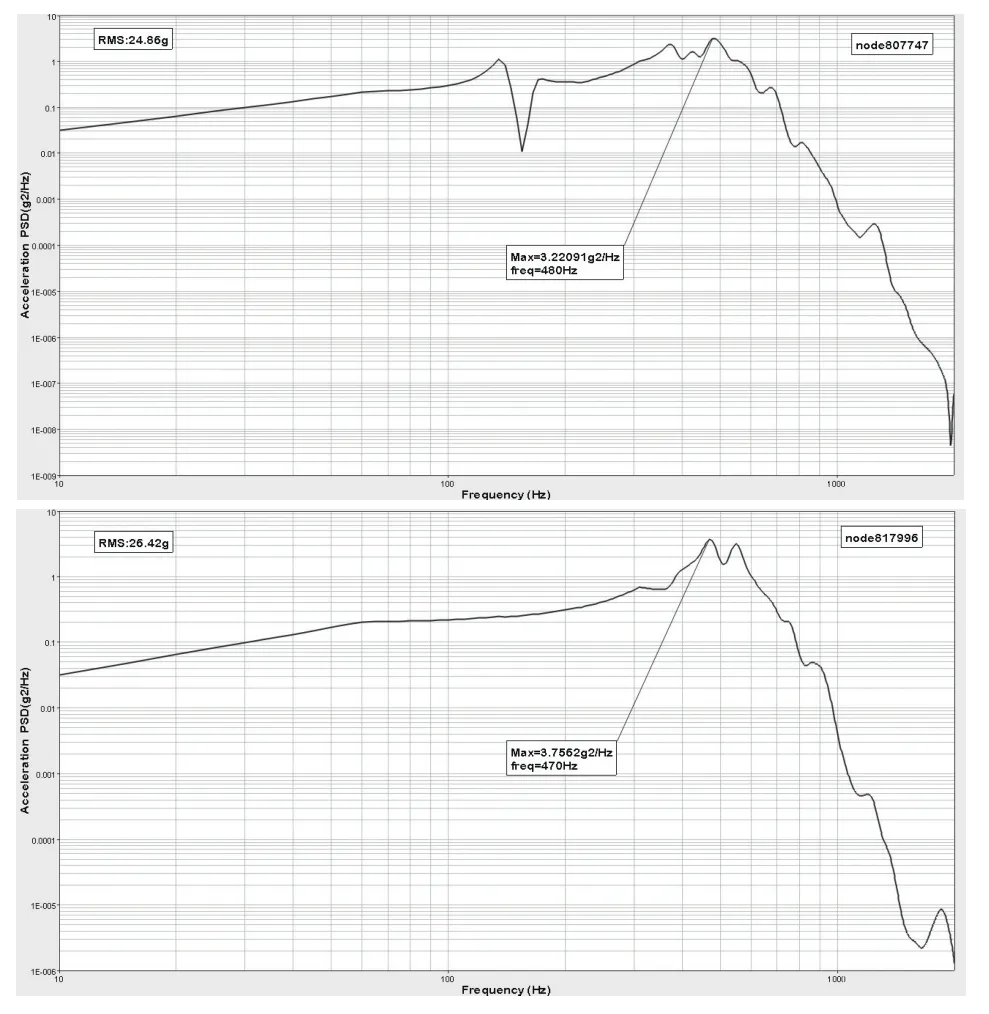

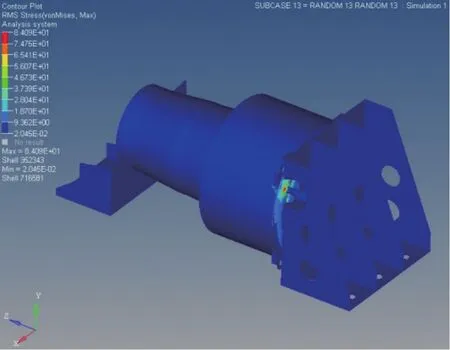

(5)随机振动响应分析

将随机振动试验条件做为激励,进行产品三个方向的随机振动加速度响应分析,以Z

向为例,响应输出节点选择同正弦振动响应分析,图20为Z

向两个输出节点的响应曲线,表7为Z

向两个输出点总均方根加速度值放大倍数,图21为端部接头与端部盖板连接处均方根应力值最大单元应力云图,应力值为204.7 MPa。

图21 随机振动Z向应力云图

表7 Z向总均方根加速度值放大倍数

Node807747 Node817996 Z 1.95 4.92

图20 Z向随机振动响应分析曲线

随机振动响应分析表明,从总均方根加速度值考虑,所选择的输出点,响应放大倍数均在5倍以内。

4 方案改进

4.1 方案改进

(1)改进措施

通过仿真分析结果可以识别出单机薄弱部位集中在部件一盖板与接头连接处,在实际振动试验过程中,出现漏点的部位也是在该处,因此对单机局部进行重新加工。将部件一盖板整体加厚,由原来的1mm加厚至2mm,并将接头连接处过渡段也均加厚为2mm;同时重新加工新的安装支架如图22所示,新支架与单机装配后,单机的质心位置与支架安装面垂直距离较原来下降50mm。

图22 新安装支架

(2)修改后有限元模型

对修改后的模型进行有限元网格划分如图23所示。

图23 产品及新支架有限元模型

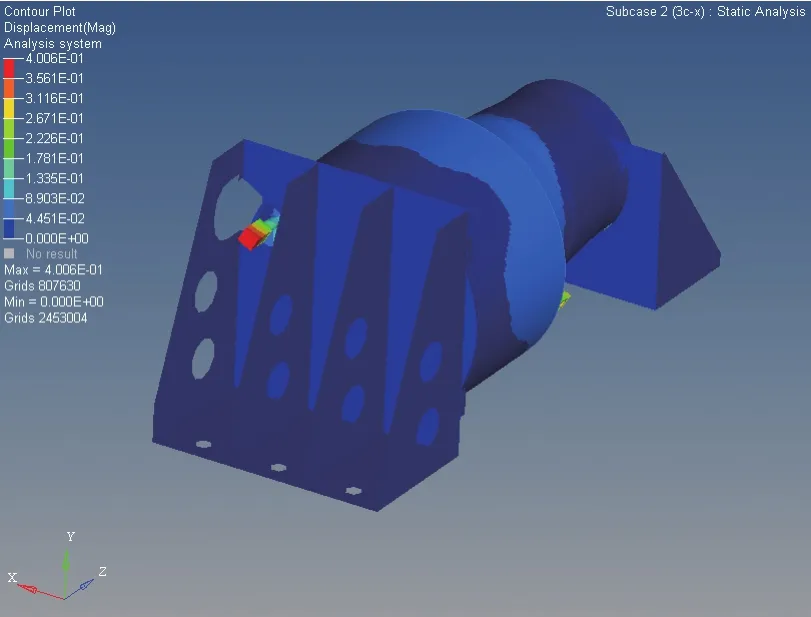

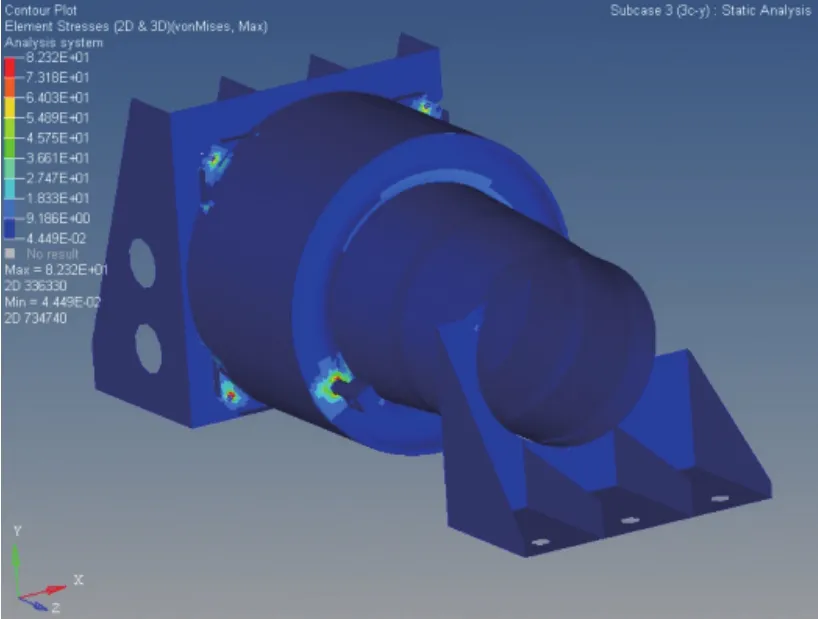

(3)准静态载荷分析

同样取26.22 g作为准静态载荷分别对修改后的产品X

、Y

、Z

三个方向进行应力计算。1)X

向。X

向最大应力发生在端部接头与端部盖板连接处,最大应力值为94.07 MPa,如图24所示;X

向最大位移发生在端部接头顶部,最大值为0.4 mm,如图25所示。

图24 X向应力云图

图25 X向位移云图

2)Y

向。Y

向最大应力发生在后支架与部件一连接处,最大应力值为82.32 MPa,如图26所示;Y

向最大位移发生在端部接头顶部,最大值为0.27 mm,如图27所示。

图26 Y向应力云图

图27 Y向位移云图

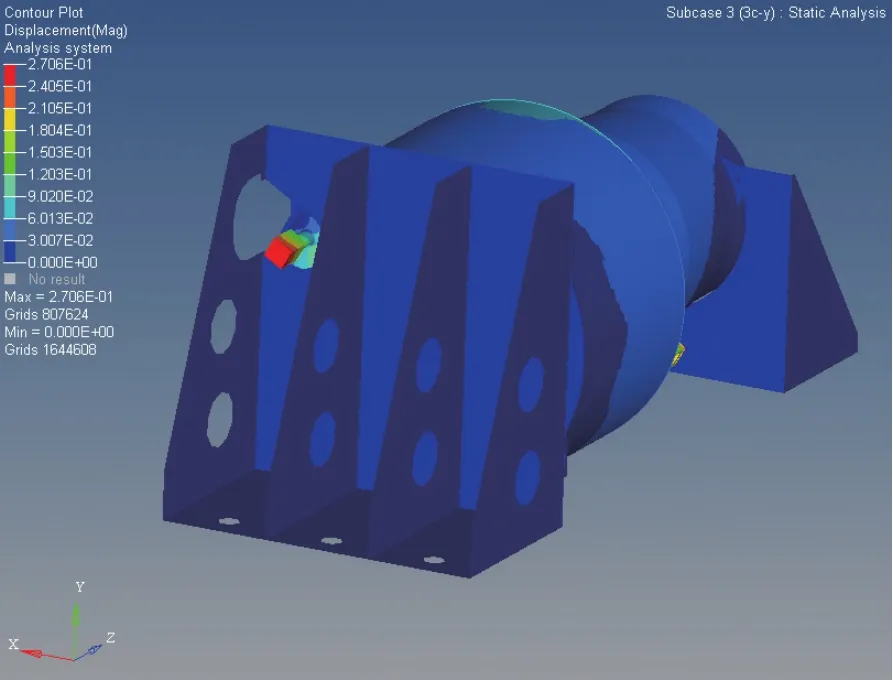

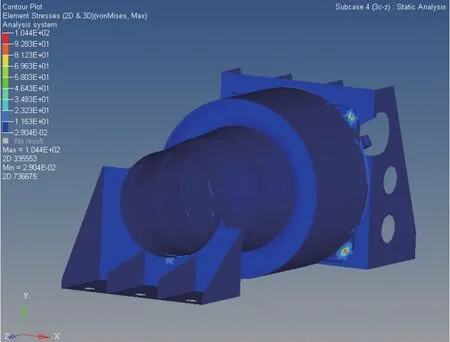

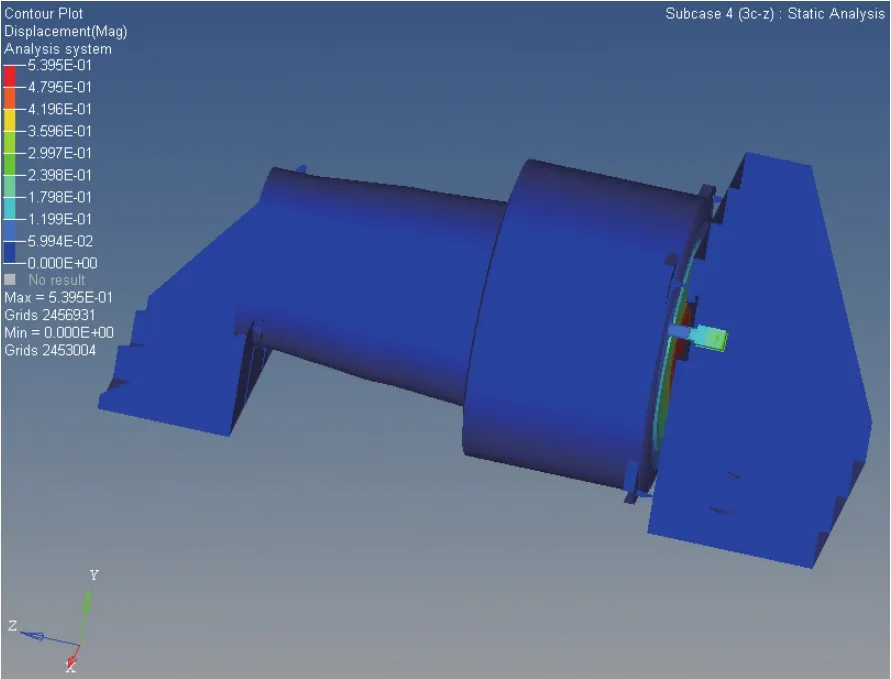

3)Z

向。Z

向最大应力发生在后支架与部件一连接处,最大应力值为104.4 MPa,如图28所示;Z

向最大位移发生在端部接头顶部,最大值为0.28 mm,如图29所示。

图28 Z向应力云图

图29 Z向位移云图

(4)模态分析

企业一味追求当前销售额的最大化,尽管为鼓励债务人按时还款提出了很多商业优惠,但却忽视了信息查询系统对严重失信企业的公告,没有及时、定期查询往来客户的信用记录,对客户的信用信息缺乏详细的分析判断。导致企业应收账款长期无法收回,发生的坏账也无法采取及时的补救措施,致使企业资金受到严重损失。

结构改进后产品在安装状态下的前10阶固有频率见表8,前10阶振型的特点与原结构一致,主要体现在两个接头和端部盖板的局部模态,以及产品在三个方向上的整体模态,最大的变化是各阶固有频率都有较大提高,如第一阶固有频率由72.93 Hz提高到了138.35 Hz,基频在100 Hz以上,意味着进行正弦振动时产品不会发生共振。

表8 结构改进后产品前10阶固有频率

阶数 1 2 3 4 5频率/Hz 138.35 166.49 210.82 245.87 268.80阶数 6 7 8 9 10频率/Hz 289.89 306.66 380.47 426.58 472.89

(5)随机振动响应分析

以Z

向随机振动响应分析为例,Z

向两个输出节点的响应曲线如图30所示,Z

向两个输出点总均方根加速度值放大倍数见表8,端部接头与端部盖板连接处均方根应力值最大单元应力云图如图31所示,应力值为84.09 MPa。

图30 Z向随机振动响应分析曲线

图31 随机振动Z向应力云图

表9 向总均方根加速度值放大倍数

Node807747 Node817996 Z 2.84 3.02

4.2 原模型与改进后模型比较

1)原模型与修改后模型分析结果比较,

准静态载荷分析结果比较见表10。

表10 准静态分析结果比较

模型 原模型 修改后模型最大应力X向发生在端部接头与端部盖板连接处,最大应力值为94.07 MPa最大位移发生在端部接头与端部盖板连接处,最大应力值为313.7 MPa发生在端部接头顶部,最大值为1.746 mm发生在端部接头顶部,最大值为0.4 mm最大应力Y向发生在后支架与部件一连接处,最大应力值为82.32 MPa最大位移发生在中部接头与中部盖板连接处,最大应力值为225 MPa发生在端部接头顶部,最大值为0.9 mm发生在端部接头顶部,最大值为0.27 mm最大应力发生在后支架与部件一连接点处,最大应力值为191.5 MPa发生在后支架与部件一连接点处,最大应力值为104.4 MPa Z向最大位移发生端部接头顶部,最大值为1.2 mm发生在端部盖板中间位置,最大值为0.54 mm

原模型准静态分析的结果,Z

向应力水平略低,X

向和Y

向的应力水平较高;修改后模型三个方向应力水平相差不大。修改后模型最大应力值比原模型有较大降低。表11 模态分析结果比较 (单位:Hz)

阶数 1 2 3 4 5原模型 72.93 97.89 99.02 144.00 160.03修改后模型 138.35 166.49 210.82 245.87 268.80阶数 6 7 8 9 10原模型 180.5 187.42 239.01 255.68 259.97修改后模型 289.89 306.66 380.47 426.58 472.89

在安装状态下原模型第一阶固有频率为72.93 Hz,修改后模型第一阶固有频率为138.35 Hz,基频提高至130 Hz以上。

3)正弦振动三个方向加速度响应放大倍数及最大应力比较见表12。

表12 正弦分析结果比较

X向Node 807747 Node 817996 最大应力位置 最大应力值原模型 8.15 14.56 端部接头与端部盖板连接处69.09Hz,593.7MPa修改后模型 1.27 1.0 端部接头与端部盖板连接处69.86Hz,37.89MPa Y向Node 807747 Node 817996 最大应力位置 最大应力值原模型 3.12 6.57 端部接头与端部盖板连接处69.09Hz,296.8MPa修改后模型 1.10 1.0 端部接头与端部盖板连接处69.86Hz,22.71MPa Z向Node 807747 Node 817996 最大应力位置 最大应力值原模型 6.19 1.18 端部接头与端部盖板连接处69.09Hz,383.7MPa修改后模型 1.05 1.0 端部接头与端部盖板连接处69.86Hz,28.84MPa

修改后模型较原模型,所选节点正弦振动三个方向加速度响应放大倍数明显降低,最大应力值明显降低。

4)随机振动Z

向总均方根加速度值放大倍数及均方根应力值比较,见表13。表13 随机分析结果比较

均方根应力值/MPa原模型 1.95 4.92 端部接头与端部盖板连接处 204.7 Node 807747 Node 817996均方根应力值最大单元位置修改后模型 2.84 3.02 端部接头与端部盖板连接处 84.09

原模型与修改后模型,所选节点均方根加速度值变化不大。修改后模型均方根应力值比原模型有较大降低。

5 结束语

本文针对航天产品经历的力学环境,采用有限元法进行产品动态特性分析:

1)将所经历的力学环境转化为准静态分析、模态分析、正弦响应分析、随机响应分析这几种分析类型进行分析计算,建立了航天产品动态特性分析方法;

2)本文的算例说明用这种分析方法可以解决产品的刚度和强度设计问题,当产品的刚度、强度不能满足要求时,可以为产品设计提出改进方案;

3)针对航天力学环境特点,采用有限元法进行产品的动态特性分析,可以为产品的抗力学环境设计提供可靠的技术支持。