一种卷绕系统大行程精密自动测量计米方法∗

金伟清李 郁刘笃喜

(1.西安明德理工学院智能制造与控制技术学院,陕西 西安710124;2.西北工业大学机电学院,陕西 西安710072)

卷绕系统的运动行程可达数米甚至数百米,在卷绕系统收放过程中,常常需要进行收放位移的自动测量计米。自动测量计米属于典型的动态大行程位移测量,例如在线缆制造领域广泛应用的测量设备——线缆计米器、钢丝绳长度测量装置等。卷绕过程中的运动位移测量是否准确,往往决定了卷绕运动的控制精度,对所服务的工业自动化生产过程质量有着极其重要的影响。

卷绕系统线缆测量计米方法有滚轮式和履带式[1-3]。滚轮式计米机构是目前常用的一种卷绕式系统大行程检测装置,其明显不足是,被测线缆夹持在计米轮和张力轮之间,线缆与滚轮之间呈点接触,产生的摩擦力比较小,附着力不强,因而线缆与计米轮之间不是纯滚动摩擦,还存在滑动摩擦,会产生打滑现象,导致测量计米误差大。此外,滚轮式计米机构只能用于对线缆位移进行单方向检测,难以辨别线缆移动方向,无法实现双向可逆检测。履带式计米基于同步带传动[1-2],一般无同步带打滑检测和误差修正。基于多普勒效应的激光测速测长仪[3]是近年来出现的非接触测量方法,该方法测量精度高,响应速度快,但不适合测量小直径线缆,价格昂贵,不适用于恶劣工作环境条件。

提出一种新的卷绕系统大行程位移精密自动测量计米方法,采用双同步齿形带传动副作为精确夹持传送装置。为了减小同步带打滑引起的测量误差,提高系统精度及可靠性,同时采用主动驱动计米和从动轮计米,主动轮由带旋转编码器的交流伺服电机驱动,从动轮计米采用霍尔齿轮转速传感器。经过分析同步带传动多边形效应引起的直线传动位移误差,提出采用加厚圆弧齿同步带传动以提高测量精度,并对同步带打滑进行检测和误差修正。通过实际应用验证所提出的测量方法及装置的正确可行性和测量精度。

1 自动测量计米系统机构设计

1.1 自动测量计米系统构成

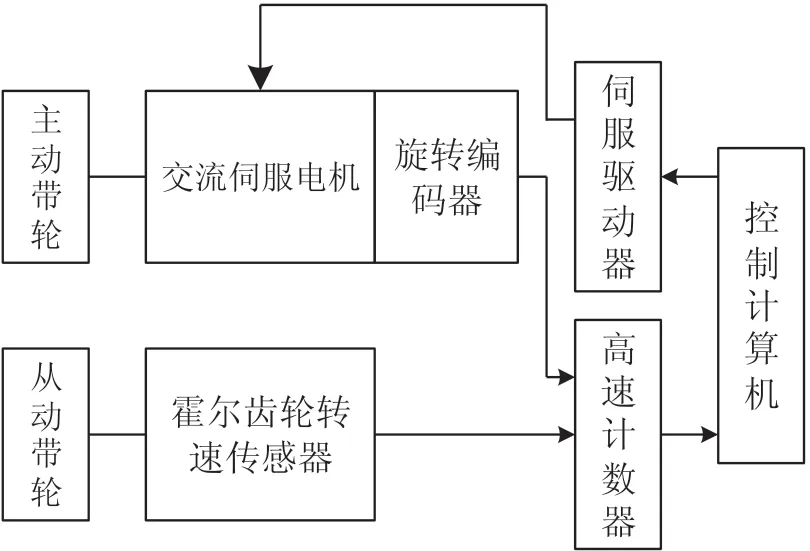

根据卷绕系统的结构构成、工作机理和工作特点,采用间接测量原理实现线缆放出和收回过程位移自动检测。卷绕系统收放位移自动测量计米机构基于双同步带夹持传送机构和测量传感器,同时采用了主动驱动计米和从动轮计米两种测量计米方法[4]。面向卷绕系统的大行程收放位移自动测量计米系统构成如图1所示,主要由双同步带传动夹持传送机构、交流伺服电机主动驱动机构、测量传感器、高速计数器和控制计算机等构成。

图1 大行程位移自动测量计米系统构成框图

1.2 双同步带夹持传送机构设计

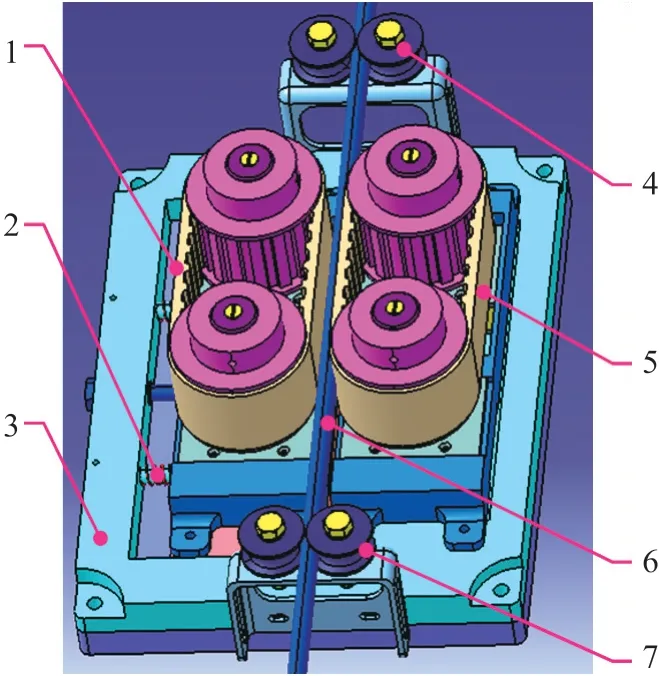

夹持传送装置是一种带有夹持功能的传送装置,一般由皮带和带轮组成,大多数采用两条皮带将被传送物品夹住进行传送。同步齿形带传动属于精密传动,其传动比准确,滑差小,传动比恒定且范围大,一般可达1∶10,传动效率高达98%,传动过程中线速度最大可达50 m/s。同步带作为从动件实现运动和动力传动,在各种精密仪器、精密机械设备中被广泛使用。因此,本测量计米系统采用同步带传动实现被测线缆的夹持传送和测量计米,该夹持传送机构由两条等长的并联同步带构成[5-6]。双同步带传动夹持传送机构3D模型见图2。

图2 双同步带传动夹持传送机构3D模型

图2 中,左、右两对同步带传动副构成联动机构,被测线缆从两条同步带之间通过。左右同步带传动副、线缆压紧机构、前后引导轮对等安装固定在支承框架上。左同步带传动副用于主动驱动计米,右同步带传动副用于夹持被测线缆及从动计米。线缆压紧机构采用小型气缸实现,通过压紧机构施加适当的压紧力,带动左同步带将被测线缆压紧,使线缆被夹持于两条同步带之间,并与之同步移动,可以减小打滑。前后引导轮对用于保证被测线缆在夹持传送过程中具有足够的直线段长度。压紧机构还用于在两条同步带与被测线缆之间提供合适的摩擦力,使被测线缆与同步带轮相切。

采用双同步带传动夹持传送机构,大大增加了同步带与被测线缆的接触长度,从而解决因同步带打滑而造成的计米不准确问题。

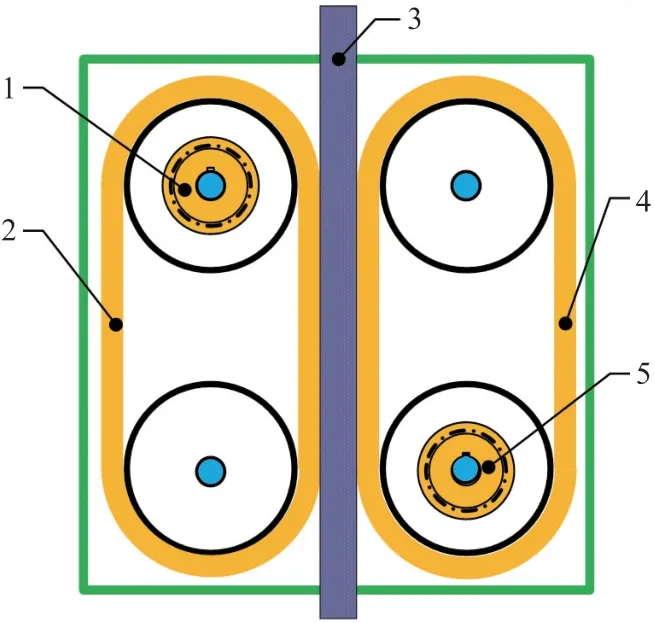

1.3 传感检测机构设计

自动测量计米系统传感检测机构如图3所示。主动驱动计米是由安装在左同步带传动副主动带轮上的交流伺服电机和所带的旋转编码器来实现的,而从动轮计米传感器则安装在右同步带传动副一侧。左、右同步带传动副联动机构安装在支撑框架上,计米时由气缸机构提供足够的正压力,使左同步带传动副联动机构压触在被测线缆上,两组联动机构将被测线缆夹紧。当被测线缆经过两条同步带之间时,依靠两条同步带与被测线缆之间的摩擦力使被测线缆与两条同步带可靠接触,并使被测线缆与同步带轮相切,使被测线缆与同步带同步直线运动,带动同步带和同步带轮同步转动,两条同步带的线速度相等,带动从动轮的计米轮轴转动。

图3 自动测量计米机构

①主动轮驱动计米

同步带轮自转、摩擦力和同步带磨损等情况会引起打滑和失步,会导致测量误差增大,为了减少和避免打滑和失步,提高测量精度,在同步带传动机构上设计了一个主动驱动装置,以实现被测线缆与同步带的同步跟随运动及主动轮驱动计米。自带旋转编码器的交流伺服电机不仅广泛应用于运动控制,而且还广泛应用于自动检测领域,在实现运动控制的同时实现位移和速度检测,因此本系统采用自带旋转编码器的交流伺服电机实现主动驱动计米[7-8]。

主动轮驱动计米装置由控制计算机、伺服驱动器、交流伺服电机和同步带传动副组成。左同步带传动副的主动轮安装在带轴端旋转编码器的交流伺服电机的输出轴上,由交流伺服电机驱动主动轮旋转,依靠同步带带动从动轮一起旋转[9-10]。交流伺服电机往往都自带旋转编码器,用于测量转速和角位移,具有很高的角度定位精度,在交流伺服电机输出轴上安装同步带轮,同步带传动可以将交流伺服电机的旋转运动转换成为同步带的直线运动,可以在任意位置实现高精度定位[9-10],故本系统采用交流伺服电机进行主动驱动,同时利用交流伺服电机自带的旋转编码器实现主动轮驱动计米。

②从动轮计米

从动轮计米可以通过齿轮转速传感器对同步带轮旋转过程中转过的齿数计数来实现。齿轮转速传感器通常有光电式、电磁式、巨磁阻(GMR)、隧道磁阻(TMR)、霍尔式等多种原理[11]。霍尔式齿轮转速传感器基于霍尔效应,采用霍尔IC芯片,具有高可靠性、低功耗、对环境要求低等特点[12]。Honeywell公司生产的SNG-Q系列正交速度和方向传感器基于两路差分霍尔效应IC芯片,能够同时提供速度和方向测量信息,其中速度大小由数字方波信号提供,方向则由相位差90°的正交信号提供,相位的超前或者滞后决定了测量目标运动的方向,它工作范围广、抗电噪声能力强。因此,从动轮计米及辨向采用SNG-Q系列霍尔式齿轮转速传感器,以右同步带传动副的其中一个从动同步带轮作为测量目标齿轮,霍尔齿轮转速传感器沿同步带轮轴线方向安装。传感器测头对准同步带轮轮齿节圆,与同步带轮端面的间隙(即气隙)约为3.0 mm。

从动轮计米器工作时是被动受拉力而产生旋转。在主动轮驱动机构和线缆牵引拖拽力的共同作用下,同步带传动副被动传动,无主动动力源,同步带的直线运动带动同步带轮(即测量目标齿轮)旋转运动,被测线缆与同步带同步直线运动,两条同步带的线速度相等。

③测量计米计算方法

在卷绕系统收放运动过程中,被测线缆带动同步带轮转动,通过旋转编码器测量主动轮的旋转角位移,通过霍尔齿轮转速传感器测量从动轮的旋转角位移。

利用2个32位A-B相型双计数输入高速计数器分别对旋转编码器及霍尔齿轮转速传感器输出的脉冲信号进行自动加减计数,放出线缆运动时进行加法计数,收回运动时进行减法计数。

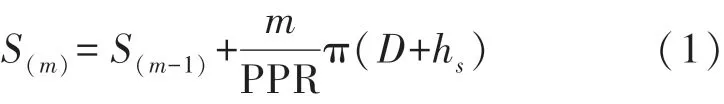

由测量计米计算公式即可求出线缆的收放位移[13]:

式中:S(m-1)为上次收放完成后的线缆收放位移累计值,S(m)为本次收放完成后的线缆收放位移累计值,D为同步带轮的节圆直径,hs为同步带带高,本系统(D+hs)取90 mm。m为旋转编码器及霍尔齿轮转速传感器输出的总脉冲数,PPR为旋转编码器及霍尔齿轮转速传感器的分辨率。

本系统主动轮计米采用16位分辨率的旋转编码器,其分辨率即单圈每转输出脉冲数为65 536。

2 自动测量计米系统精度设计

2.1 同步带传动精度设计

①同步带传动的多边形效应及直线运动误差分析

同步带传动误差显著影响自动测量计米系统的测量精度。影响同步带传动精度的因素很多,包括同步带传动的多边形效应、带及带轮的节距偏差、同步带弹性变形及其不均匀性引起的运动误差、同步带轮安装偏心引起的误差、返程误差、带传动引起的振动及传动误差等[14-15]。多边形效应是产生同步带直线运动误差的主要原因,此处仅分析讨论同步带传动多边形效应及其引起的直线运动误差,并提出减小多边形效应引起的误差的措施。同步带传动的多边形效应如图4所示。

图4 同步带传动的多边形效应

由于同步带轮上齿槽的存在,当同步带绕在带轮上工作时齿形带与带轮的实际接触情况如图4所示。在齿带轮的齿厚部分,齿形带的节线与齿带轮的节圆完全吻合,齿形带的运动为圆运动。而在齿带轮的齿槽部分,齿形带在张力作用下变成一直线,齿形带的运动为弦运动。齿带轮和同步齿形带之间的啮合关系是由弧运动和弦运动交替完成的,齿带轮的转动实际上是圆运动和弦运动相互交替进行的啮合运动,变化周期为齿形带和齿带轮的一个节距。此现象称为同步带传动的多边形效应。在实际使用时,由于多边形效应,同步带轮的实际节距都是圆弧,而同步带的实际节距由1段圆弧和1段直线组成,这就使得同步带的节距大于带轮的节距,从而造成传动误差[14-15]。

多边形效应是影响同步带传动精度的一个重要原因。影响同步带传动精度的主要因素是多边形效应的边长,而不同齿形的同步带产生的多边形效应不同。

梯形齿同步带传动中,由于张力的原因,同步带的齿顶不与带轮的齿槽接触,同步带齿构成直边,产生显著的多边形效应。齿形带在带轮的包覆区会形成一条直线加一条圆弧的形状,同步带的移动由弦运动和弧运动构成,因此产生一个移动误差,即实际运动长度为弧运动长度与弦运动长度之和,移动误差为弧运动长度与弦运动长度之差。圆弧齿同步带的齿形与渐开线齿形近似,圆弧齿带轮齿槽的底部为圆弧状,在啮合中能顶住同步带齿的齿顶。圆弧形的齿顶与齿槽接触,使同步带齿和带轮齿能更好的啮合,使同步带的带齿弯曲,部分减少了带齿引起的多边形边长,大大降低了多边形效应,可有效提高传动精度,使得圆弧齿同步带传动的啮合性能和传动性能得到进一步优化。

因此,圆弧齿同步带的多边形效应比梯形齿同步带小得多,传动精度比梯形齿同步带高,而且传动中噪声、冲击振动也小于梯形齿同步带,使同步带传动变得更精确、更平稳、噪音更小。故本系统采用圆弧齿同步齿形带。

②圆弧齿同步带传动设计

同步带长度受材质的影响,必须选用热膨胀系数和延伸率小的同步带。同步带常用的材质是橡胶和聚氨酯,聚氨酯同步带具有低延伸率、在直线及有角度偏差的场合传送精度高、稳定性高、耐磨性和耐老化性能好等优点,聚氨酯同步带主要用于以传递运动为主、传递动力为辅的传动装置,在传动过程中,承受载荷较小,但要求运动精确,所以对材料的要求变形量非常小,稳定性高。故本系统选用聚氨酯同步带。

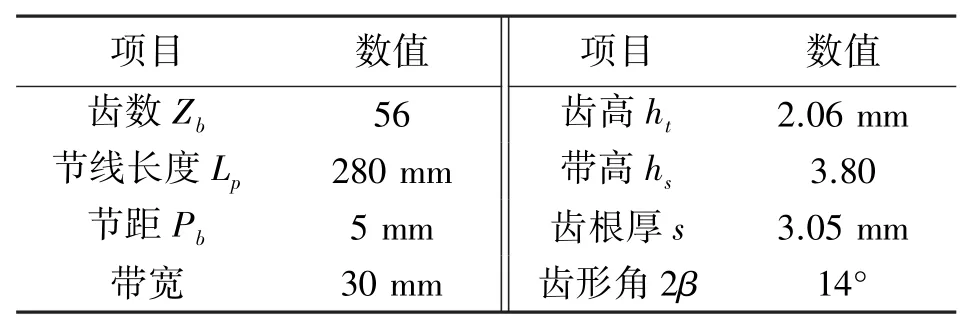

本系统中同步带传动作为夹持传送和测量机构,负载功率较小,转速较低,故选择5M型圆弧齿同步带,传动比取1∶1。同步带的宽度应大于被测线缆直径,根据被测线缆的直径范围取同步带标准宽为30 mm。同步带与被测线缆的接触长度等于同步带传动副的中心距,在确定接触长度时,既要保证足够的有效接触长度,又要使两带轮之间同步带悬空长度尽量短,以避免因两带轮之间同步带压紧力不一致而影响压紧效果,因此应使之略大于同步带轮外径。同步带轮与同步带的齿形型号和节距等啮合参数相同,先确定同步带轮的齿数,再根据接触长度以及同步带夹持传送机构的结构,确定同步带轮中心距。同步带节线长度是同步带传动设计精度控制的关键内容之一,根据同步带轮齿数、中心距等参数计算确定同步带节线长度。所选择的圆弧齿同步带的标记为280-5M30 JB/T 7512.1-1994,同步带及同步带轮的主要参数见表1和表2。

表1 280-5M30圆弧齿同步带的主要参数

表2 5M30圆弧齿同步带轮的主要参数

为了增大同步带与被测线缆之间的摩擦力,增加两条同步带与被测线缆之间的接触面积,加强同步带对被测线缆的夹持作用,实现更精确的同步传动,还采用了加厚的聚氨酯圆弧齿同步带,将同步带的标准带高增加了5 mm。

2.2 同步带打滑检测及修正

在理想情况下,同步带与同步带轮之间无打滑,两条同步带夹持被测线缆一起同步运动。实际上由于受同步带与同步带轮之间的配合间隙、线缆压紧机构压紧力、带轮摩擦因数等的影响,同步带与同步带轮之间有时会产生打滑现象[3,16],影响测量计米的准确性。同时采用主动驱动计米和从动轮计米的主要目的是为了减小同步带打滑引起的测量误差,提高测量计米精度。

在同步带传动过程中,同步带打滑现象是不可避免的。主动轮由伺服电机直接驱动,在合适的张紧力作用下,同步带与主动轮之间属于轻微打滑,其影响可忽略不计。通过检测主动轮和从动轮的实际转速来检测同步带是否打滑,以当前同步带打滑率和同步带轮转速比跳变作为同步带是否打滑的联合判据。

由于卷绕系统收放运动线速度较低,同步带传动的转速也较低,一般不大于20 rpm,所以采用在给定时间内对旋转编码器和霍尔齿轮转速传感器的输出脉冲计数的方法来测量转速。该方法测得的是平均转速,可以通过取较小的时间间隔,使之对转速测量结果的影响可以忽略不计。

设主动轮、从动轮上编码器和传感器的分辨率分别为PPR1、PPR2。假设在Δt时间间隔内,主动轮、从动轮上编码器的累计脉冲个数分别为m1、m2。

则主动轮的转速n1为:

从动轮的转速n2为:

同步带夹持传送机构的传动比为1∶1,从动轮的理论转速等于主动轮的实际转速n1,同步带打滑率δS为:

当同步带打滑率大于设定阈值时,则认为同步带有打滑。

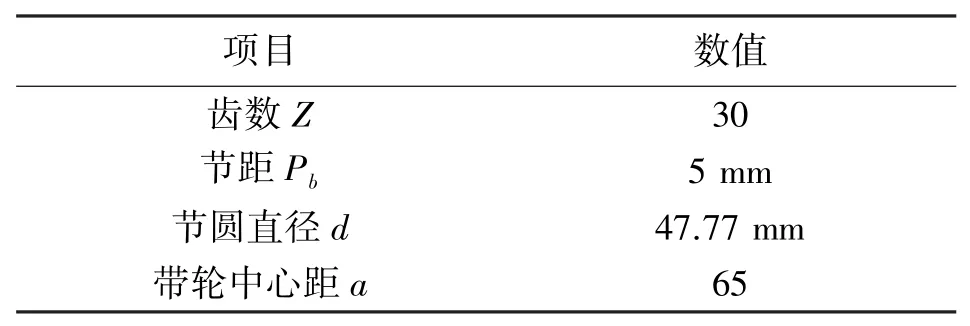

两个带轮的转速比k为:

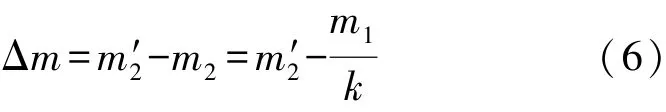

无打滑时,转速比为常数。当在Δti时间间隔内,当前转速比ki与Δti-1时间间隔的转速比ki-1之差大于设定值时,则认为转速比有跳变,同步带有打滑。此时,从动轮的实际计数脉冲个数m′2相对于其计数脉冲理想值m2的差值Δm为:

则打滑引起的位移误差ΔS为:

从位移测量结果中扣去因同步带打滑引起的位移误差,即可得到更准确的位移。据此原理设计了同步带传动打滑检测及实时修正应用软件。

3 试验验证

根据本文所提出的测量方法制作完成的大行程位移自动测量计米系统实物照片如图5所示。

图5 自动测量计米装置照片

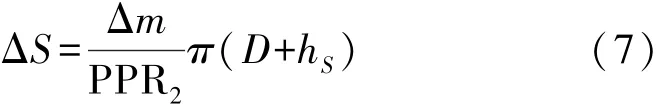

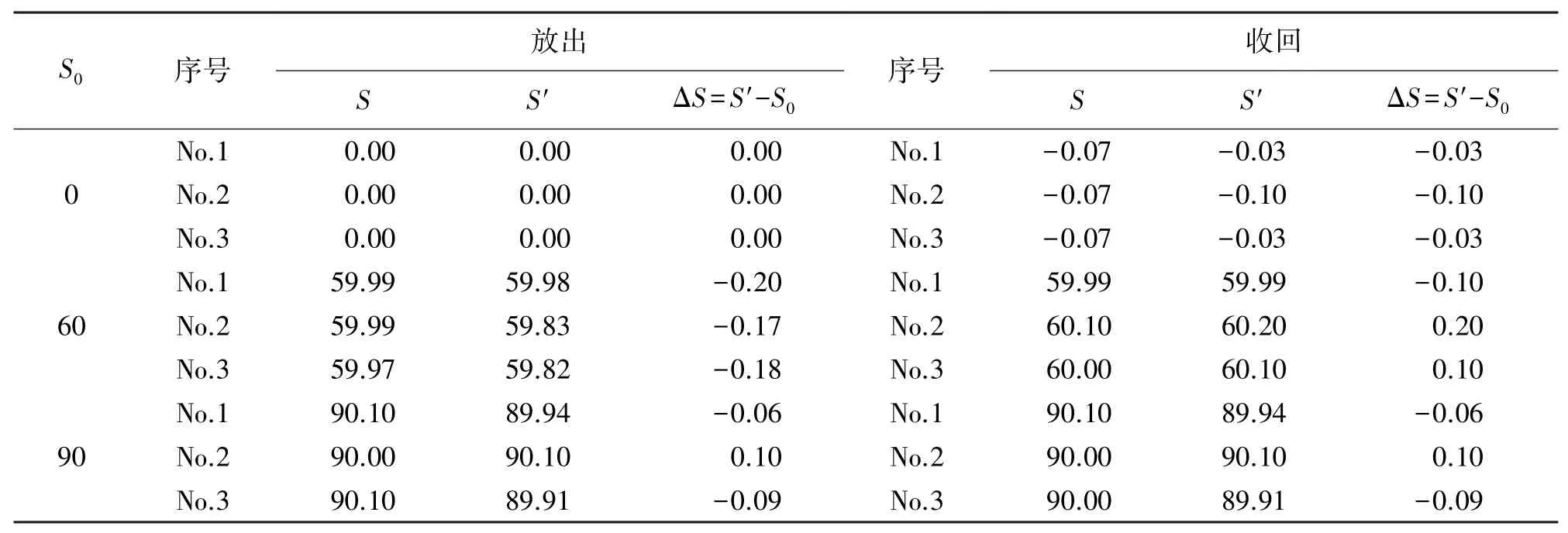

基于比对测量方法对本自动测量计米系统按0 m、60 m和90 m分别做了3次重复收放试验。分别采用本系统和精密钢卷尺对线缆的放出、收回位移进行测量。两种测量方法的收放位移实测数据见表3。

表3 收放位移比对测量数据 单位:m

表3 中,S0表示理想位移,S表示用本系统测得的收放位移,S′表示用钢卷尺测得的收放位移,误差为ΔS=S′-S0。比对测量实验结果表明,本系统的最大位移测量误差为±0.20 m/100 m。

在实验中发现,线缆压紧力对位移测量影响非常明显。压紧力过小则被测线缆与同步带之间会产生打滑而引起位移测量误差,甚至不能通过传感器真实地反映被测线缆的实际位移;而压紧力过大则会增加摩擦阻力,还可能使被测线缆表面划伤和磨损。因而压紧力大小必须调节合适。

本自动测量计米装置已在某型飞机试飞空气静压测量拖锥自动收放系统线缆收放位移检测中使用。

4 结论

①提出并设计了一种卷绕系统大行程位移精密自动测量方法和装置,该装置以两对同步齿形带传动作为精确夹持传送装置和测量机构,采用主动驱动和从动轮同时计米,主动轮由带旋转编码器的交流伺服电机驱动,从动轮计米采用霍尔齿轮转速传感器。

②通过分析梯形齿和圆弧齿的多边形效应引起的直线传动位移误差,提出采用加厚聚氨酯圆弧齿同步齿形带传动以提高测量精度。提出了一种同步带打滑检测及误差修正方法,可自动判断并且修正同步带轮打滑引起的测量误差,提高了测量精度。

③试用结果证明,该方法原理正确可行,位移测量误差为0.2%。

④该大行程测量计米装置结构紧凑简单,可实现大行程双向可逆计米,测量计米精度高,通用性好,可靠性高,还可用于其他卷绕式系统,如电线线缆、光缆、光电复合缆及钢丝绳等工作过程的大行程直线位移动态准确测量。