基于汽车后坐垫总成装配公差的尺寸链 分析与校核

陈 杰,杜光圣,鞠 华,陈硕果,赵 彦

(1.重庆材料研究院有限公司,重庆 400707;2.国家仪表功能材料工程技术研究中心,重庆 400707; 3.重庆延锋安道拓汽车部件系统有限公司,重庆 401122)

前言

机械设计在汽车产业中具有举足轻重的作用。优秀的设计不仅能在产品功能、质量和经济成本间取得平衡,还能使产品具有较好的通用性、互换性和“品牌血统性”。经过多年发展,自主品牌车企及相关供应商的设计和生产制造水平取得了长足进步,虽然与国际知名品牌车企仍有一定差距。

机械设计工程师通常会面临基于一定的制造工艺水平来实现产品功能和质量管控,这时产品的尺寸形位公差设计就极为关键。不当的精度要求不仅给生产制造带来极大的困扰,还会显著降低经济效益[1-2]。实际应用中,国内设计工程师在尺寸公差设计环节还较薄弱,常基于工作经验及产品功能要求,对产品尺寸公差提出较高要求,而不能很好适应生产制造工艺水平。对比国外设计工程师,他们常对复合形位公差提出较多要求,进而间接放宽对尺寸公差的要求,这样有利于降低零部件制造工艺要求[3-7]。但复合形位公差系统较复杂,设计时须进行细致的尺寸链计算。

本文以工程应用中常见的汽车座椅后坐垫与车身的装配问题为例,基于尺寸形位公差理论, 欲从尺寸链计算和补偿环角度对设计尺寸公差进行校核和优化,以供汽车工程师在工程实践中参考。

1 问题描述与分析

1.1 问题分析

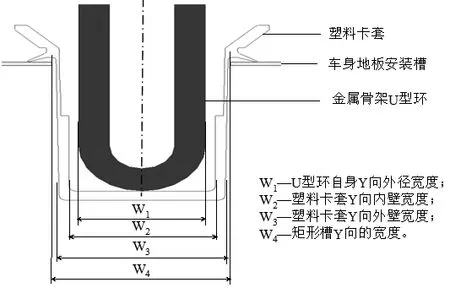

汽车后排座椅的坐垫总成通常由发泡总成、金属骨架总成和面套总成组成,其中金属骨架总成大多与聚氨酯泡沫一体发泡而制成发泡总成。坐垫总成通过骨架前端的两个U型环结构卡入装在车身地板上的矩形安装槽内的塑料卡套内,以实现固定连接,如图1所示,图示已隐去发泡造型。

图1 后排坐垫与车身装配结构示意图

某项目坐垫总成在开发时出现,批量金属骨架前端两U型环中心距尺寸超差,导致客户来料质检部门抱怨大。图纸要求为(759.3±0.5) mm,实际产品尺寸分布在(759.3±2) mm范围内,不良率可高达50%。

1.2 问题分析

由图1可知,坐垫金属骨架总成是由若干折弯的钢丝焊接而成,钢丝直径通常为Φ4~7 mm。焊接方式为点焊或熔化焊。从人、机、料、法、环等因素着手分析,主要影响因素有:

(1)金属骨架总成焊点多且集中,焊接残余应力大;

(2)聚氨酯发泡成型过程使金属骨架产生收缩变形;

(3)金属骨架总成尺寸相对较大,刚性较弱,在转运过程中易引起一定变形。

这些因素的影响作用具有一定的波动性,因此控制±0.5 mm的公差要求对生产工艺水平确实为不小挑战。那么该设计公差的要求可能过于严苛。于是本文欲从尺寸形位公差的尺寸链计算及补偿环角度对此进行论证和优化。

2 尺寸链计算

2.1 装配模型建立

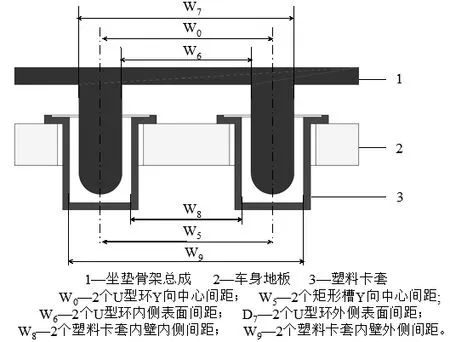

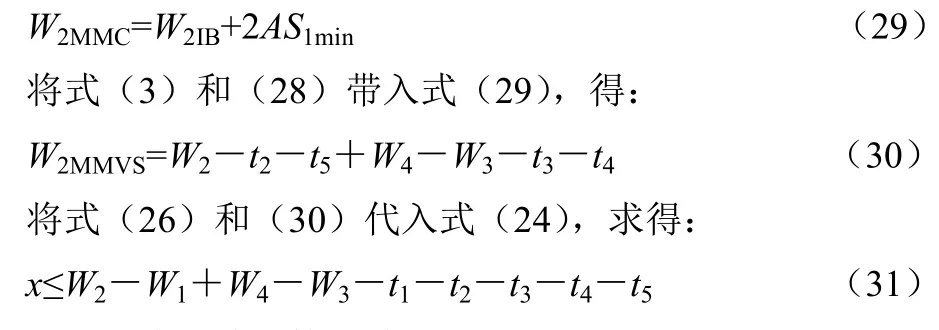

如前述分析,影响后排坐垫总成装配的零件有坐垫金属骨架总成前端的U型环、塑料卡套和车身地板上的矩形槽,如图2所示。为分析方便,将装配结构简化为如图3所示的模型,相关尺寸及偏差如表1所述,其中本文欲求证尺寸W0的偏差假设为±x。

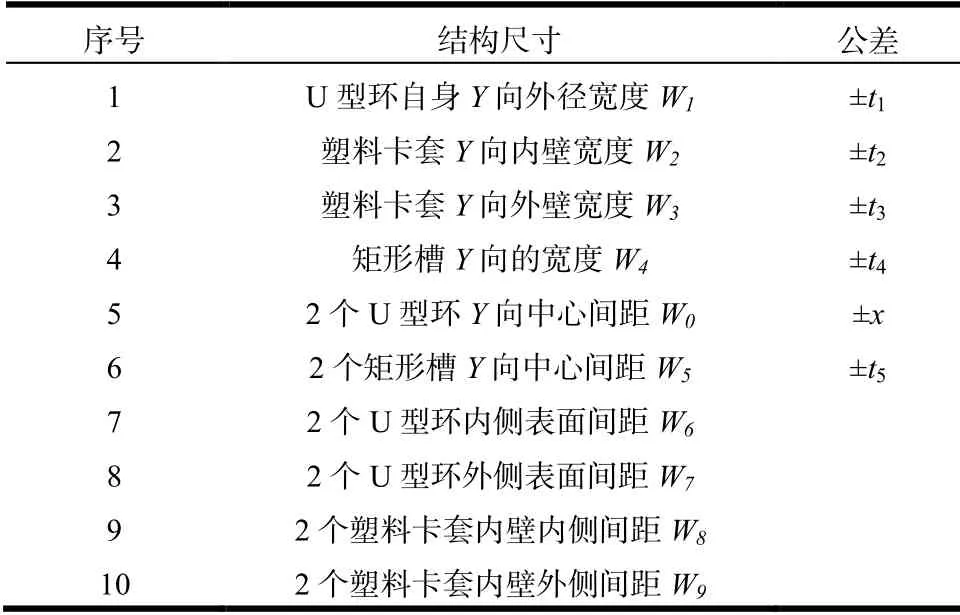

表1 后坐垫总成装配尺寸及偏差表

图2 后坐垫总成装配环境示意图

图3 后坐垫总成装配简化模型图

因塑料卡套通过精密注塑一次成型,尺寸稳定性高,内外壁同轴度好,内外壁同轴度偏差对坐垫装配过程的影响可忽略不计,故文中尺寸链计算未计入该偏差。

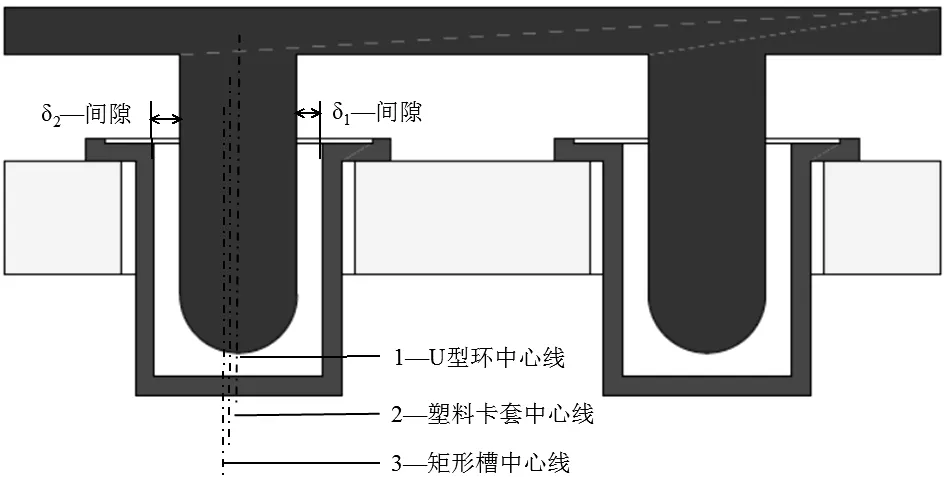

2.2 封闭环确认

在自由装配条件下,金属U型环装入塑料卡套内后,会在内、外侧面与卡套内壁形成间隙,如图4所示,设内侧面间隙为δ1,外侧面间隙为δ2。因左、右两侧为对称设计,本文仅以左侧为研究对象进行说明。δ1和δ2是装配后形成的尺寸,故可确认为封闭环。

图4 装配间隙示意图

2.3 装配条件分析

为确保坐垫总成的金属U型环顺利装入车身地板的矩形槽中,需满足如下条件:

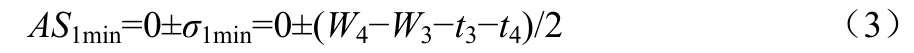

此外,塑料卡套与车身矩形槽为间隙配合,装入后在Y向上有一定的浮动量,总浮动量为车身矩形槽宽度W4与塑料卡套外壁宽度W3之差,其在装配中可起到公差补偿的作用。故该浮动量在尺寸链中可视为补偿环[8-10]。浮动量越大,补偿量越多。为了保证所有补偿工况都能满足要求,故在尺寸链计算中取最小浮动量。设该最小补偿量用AS1min表示,那么:

式中σ1min为补偿环的最小偏差值。

同理,金属骨架总成的U型环与塑料卡套也为间隙配合,其浮动量在尺寸链中也为补偿环。为保证所有补偿工况都能满足要求,在尺寸链计算中也取最小浮动量。设该补偿量最小值用AS2min表示,那么:

式中σ2min为补偿环的最小偏差值。

2.4 装配尺寸链分析与计算

2.4.1 封闭环δ1的分析与计算

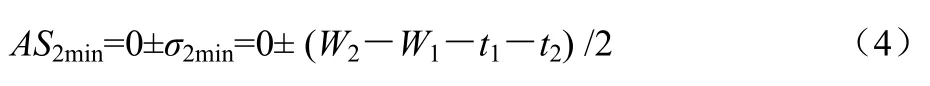

以δ1为研究对象,做出尺寸链图[1],如图5所示。

图5 封闭环δ1尺寸链图

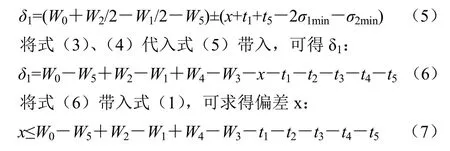

根据尺寸链公差叠加法[11],计算得

2.4.2 封闭环δ2的分析与计算

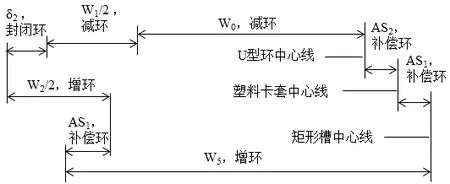

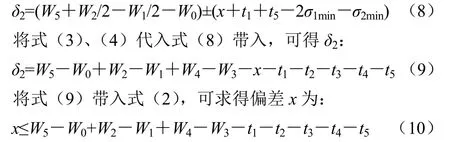

以δ2为研究对象,做出其尺寸链图,如图6所示。

图6 装配间隙δ2尺寸链图

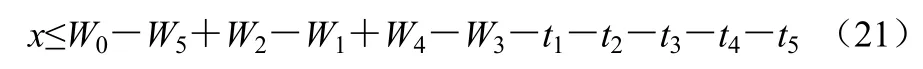

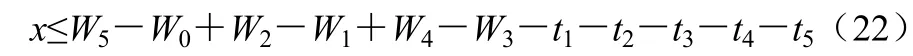

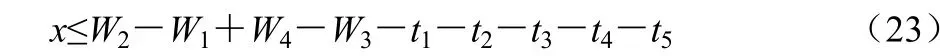

根据尺寸链公差叠加法,计算得:

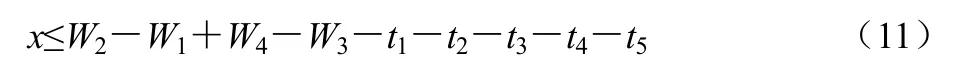

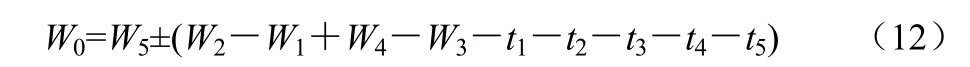

通常W0的公称尺寸与W5的相等,带入式(7)、(10),可得:

故坐垫金属骨架总成前端2个U型环的Y向中心间距W0可设计为:

2.5 计算结果校核

为验证上述尺寸链计算结果式(12)的可靠性,接下来将通过分离法和边界法对其分别进行校核。

2.5.1 分离法

分离法是将坐垫金属骨架总成、塑料卡套及车身安装矩形槽的组合体分别抽离进行独立尺寸链分析,计算出对应的封闭环尺寸以进行校核。

(1)装配条件分析。

为保证顺利装配,需满足如下条件:

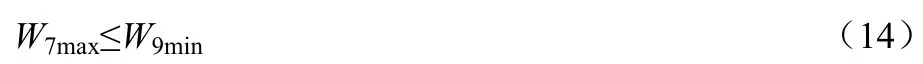

1)2个U型环内侧表面的最小间距W6要大于等于2个塑料卡套内壁内侧最大间距W8,即:

2)2个U型环外侧表面的最大间距W7要小于等于2个塑料卡套内壁外侧最小间距W9,即:

(2)分离坐垫金属骨架总成的分析与计算。

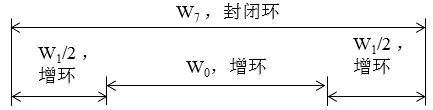

基于上述建立的模型与装配条件,将坐垫金属骨架总成与塑料卡套分离,单独分析金属骨架总成的尺寸链。因为2个U型环内侧表面的间距W6是焊接制造后形成的尺寸,故可以设定为封闭环,其尺寸链如如图7 所示。求得W6的最小值W6min:

图7 W6的尺寸链图

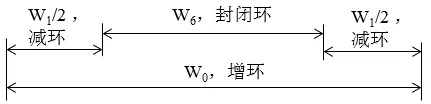

同理,2个U型环外侧表面的间距W7是焊接制造后形成的尺寸,故可以设定为封闭环,其尺寸链如图8 所示。求得W7的最大值W7max:

图8 W7的尺寸链图

(3)分离塑料卡套的分析与计算。

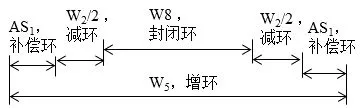

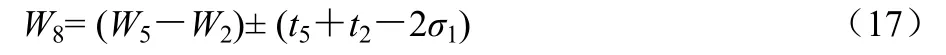

2个塑料卡套装配在车身矩形槽内后,其内壁间距W8是间接形成的尺寸,故可设定为封闭环尺寸。此外,如前述,卡套在矩形槽的浮动量可起到补偿卡套中心间距尺寸公差的作用[4]。于是做出如图9所示的封闭环W8的尺寸链图。计算得:

图9 W8的尺寸链图

将式(3)代入,求得W8的最大值W8max:

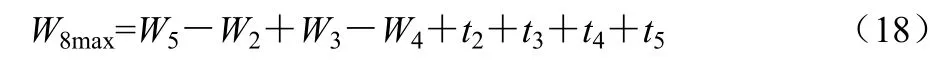

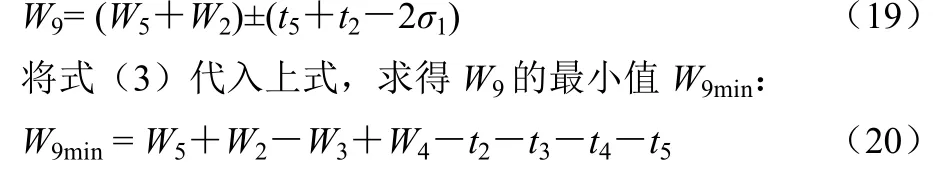

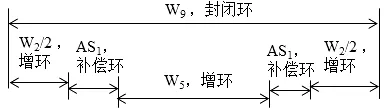

同理,2个塑料卡套装外壁间距W9是间接形成的尺寸,故可设定为封闭环尺寸。于是做出如图10所示的封闭环W9的尺寸链图。计算得:

图10 W9的尺寸链图

(4)求解x。

将式(15)和(18)带入式(13),求得偏差:

同理,将式(16)和(20)带入式(14),求得偏差:

因为W0与W5相等,代入式(24)和(25)得:

综上,分离法校核的W0尺寸偏差结果与式(11)相同。

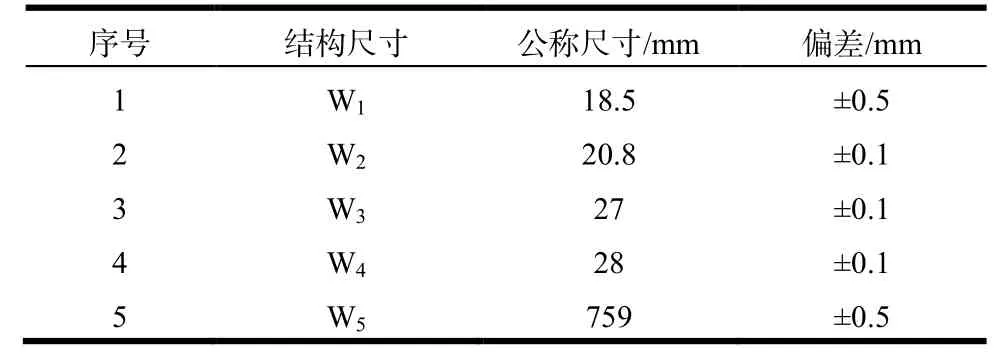

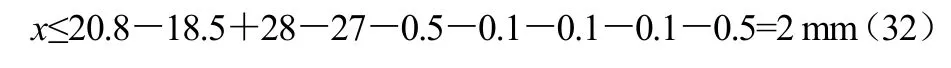

2.5.2 边界法

U型环外部宽度为外部特征,相当于轴,塑料卡套内壁宽度为内部特征,相当于孔,根据标准[11]中的最大实体状态(MMC)、内部边界(IB)、外部边界(OB)、实效状态(VC)及时效尺寸等定义,可用边界理论对其装配条件进行分析与校核。

(1)装配条件分析。

根据标准[11]对位置度的定义,将2个矩形槽中心线距离W5±t5转换为位置度公差,则2个矩形槽中心线的相对位置度为t5。同理,2个U形环中心线的相对位置度为x,如下图11所示。根据边界理论可得装配条件为:U型环最大实体实效尺寸W1MMVC不大于卡套内壁最大实体实效尺寸W2MMVC,即:

图11 位置度图

(2)U型环OB尺寸计算。

U型环的最大实体尺寸为:

U型环中心轴线的综合几何公差T1几何与x相等,在这里最大实体时效尺寸等于外边界尺寸W1OB,得:

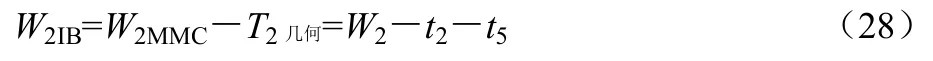

(3)塑料卡套内壁IB尺寸计算。

塑料卡套的内壁最大实体尺寸为:

卡套装入矩形槽内后,矩形槽中心线的相对位置度公差t5即为卡套的相对位置度公差。那么卡套中心轴线的综合几何公差T2几何与t5相等。那么卡套内壁的内边界尺寸W2IB为:

因卡套在矩形槽内存在的浮动量可作为补偿量,使卡套内壁实效边界获益。若最小浮动量2AS1min可满足装配要求,那么其他工况下的浮动量均可满足装配。于是卡套内壁的最大实体时效尺寸为:

综上,边界法校核的结果与式(11)相同。

2.5.3 实际批量验证

该问题相关的坐垫总成、金属骨架总成、塑料卡套及车身安装矩形槽的实际尺寸及偏差如下表2 所示。

表2 装配尺寸及偏差说明表

将表2数据代入式(11),得:

表明2个U型环中心距尺寸就可确保后坐垫总成顺利装配入车身矩形槽内。若考虑设计余量,按照行业内较严苛的20%余量要求,得:

那么:

为验证式(35)计算结果的实际效果,对该后坐垫总成进行了为期90天的生产线上的批量验证。结果为产品均能100%顺利装配,供应商的返工时间及成本节省可达80%,产品合格率可达98%以上。表明初始设计公差值为±0.5 mm可放宽至经尺寸链校核与优化后的(±1.6~2)mm。

3 结束语

综上分析、校核和实际工程验证,可得出:

(1)将车身地板安装孔中心距公差由±0.5 mm增大至(±1.6~2)mm,能极大提高产品装配一次下线率。

(2)车身地板与塑料卡套的间隙可作为设计尺寸链的补偿环,良好的装配条件须满足最小补偿环要求。