基于接触热阻的CSMC热-结构耦合分析

汪献伟,房以伟,陈婕玮

(江苏理工学院机械工程学院, 江苏 常州 213001)

中国聚变工程实验堆(CFETR)是一个工程物理参数介于国际热核聚变实验堆(ITER)与DEMO之间的新的托卡马克装置[1],CFETR作为低纵横比的紧凑型聚变装置,为了给包层节省更多空间,线圈磁体可以采用混合超导磁体[2].中国科学院等离子体物理研究所正在着手研制一台12 T、最大磁场变化率1.5 T/s的Nb3Sn-NbTi混合超导磁体模型线圈(CSMC).模型线圈设计模型如图1所示.热载荷是影响模型线圈力学性能的核心因素之一.力学特性评估表明[3],CSMC的预紧件载荷梁存在较大的热梯度和热应力,热梯度和热应力受界面接触热阻的影响,而接触热阻受线圈界面加工制造工艺的限制,其对线圈热力学性能的影响贯穿线圈降温及运行的全过程.受降温时间的限制,降温过程中接触热阻的影响则更为显著.创建接触热阻计算模型,研究界面接触热阻可为获得精确的温度场分布并开展耦合场计算提供依据.

图1 模型线圈设计模型

1 多点接触热阻计算模型

实际接触热阻计算与接触界面粗糙峰的形状和分布状态密切相关,接触界面粗糙峰往往随机分布且形状各异,难以直接采用随机模型进行数值模拟,国内外学者往往将粗糙峰等效为半球体、圆柱、圆盘、截锥体等模型开展理论计算.文献[4-8]对接触热阻开展了深入的研究并提出了不同的计算方法.本文基于文献[9-10]的研究,假定界面粗糙峰近似服从高斯分布,建立接触热阻的计算模型.对于粗糙峰高度均方根分别为s1、s2的两个表面相接触可以等效为一个刚性光滑表面和一个随机峰表面相接触.假定随机峰表面的任意粗糙峰高度为Z,粗糙峰的平均高度为d,粗糙峰的密度为η,粗糙峰与刚性光滑表面的名义接触面积为An,材料1和材料2的热导率分别为k1和k2,则等效粗糙峰的热导率ks为:

(1)

等效粗糙峰高度的均方根为:

(2)

粗糙峰高度Z的概率密度函数为:

(3)

任意粗糙峰高度Z与刚性表面发生接触的概率为:

(4)

理论接触面积上发生接触的粗糙峰总数为:

(5)

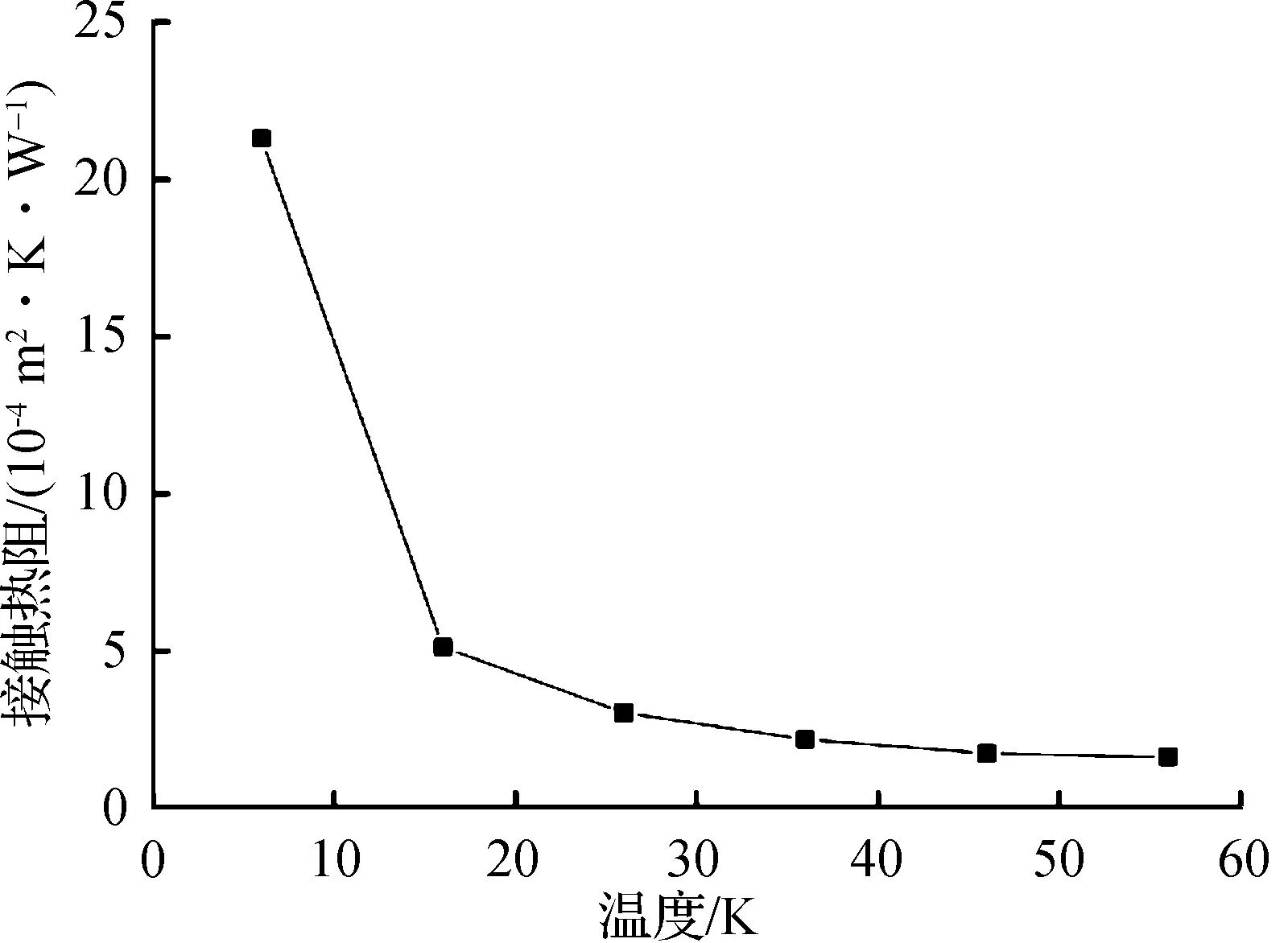

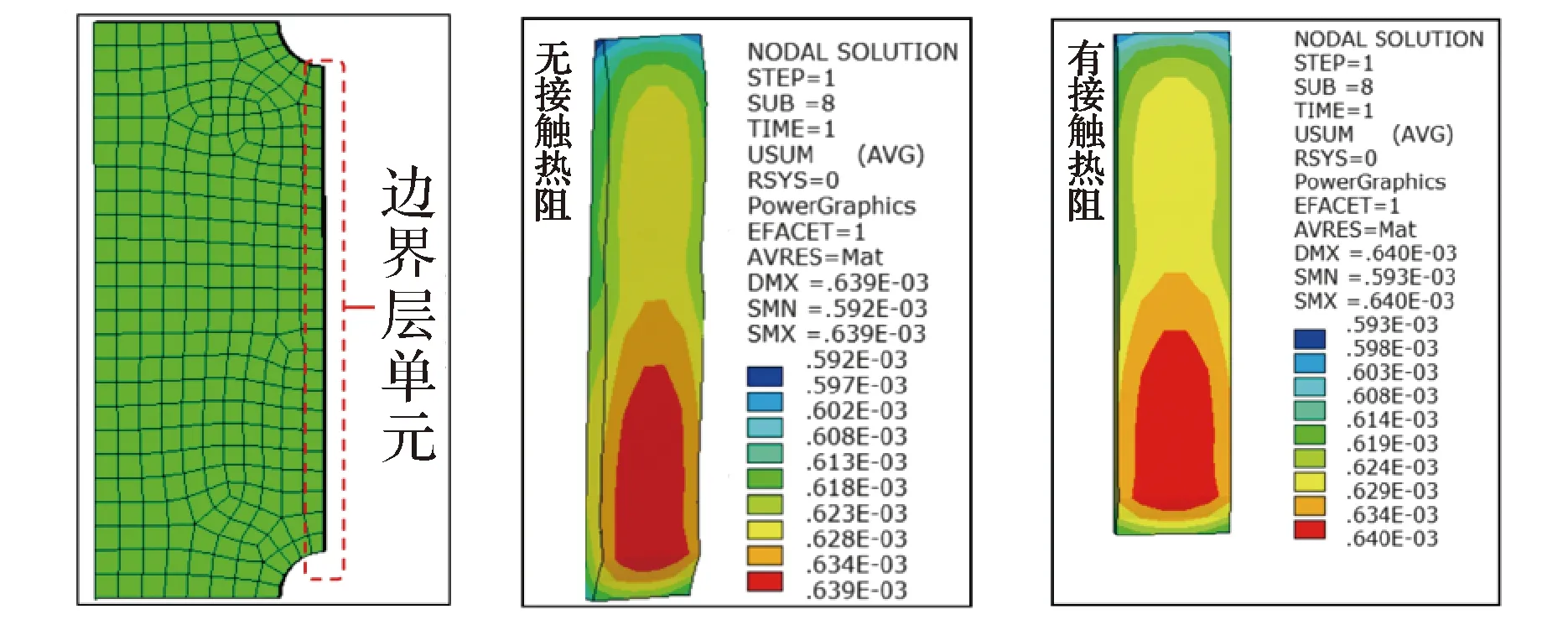

式中z的确定基于3σ准则,0 在确定接触峰的数目和实际接触面积后,计算等效接触面的几何参数和接触间隙比,创建接触热阻等效计算模型.载荷梁和压缩盘在脉冲载荷的作用下,在内部产生感应涡流热,由于支撑漏热,其温度远高于线圈本体和缓冲区,由此产生的热应力和热应变更加显著,因此有必要对其界面接触热阻进行分析计算.由于接触界面微凸体数目众多,难以对所有的微凸体开展精确的尺寸和位置标定并进行全尺寸建模.不失一般性,选取载荷梁和压缩盘接触表面的任意一行粗糙峰进行研究,其界面参数为接触间隙比m=0.1,粗糙峰个数Nc=8,粗糙峰宽度Lr=19 mm,粗糙峰高度h=38 mm,计算模型长度Le=3 724 mm,计算模型高度H=1 000 mm,如图2所示.通过施加温度边界条件,求解热传导微分方程即可获得结构的温度场、热流密度等参数[11-12].数值计算结束后分别提取接触界面高温侧、低温侧的节点温度和热通量Thi、qhi、Tli、qli,并由接触热阻的定义计算界面接触热阻: 图2 接触热阻计算模型 (6) CSMC的降温过程分两步进行,首先用液氮将超导磁体从室温降至80 K的低温,然后用液氦将超导磁体从80 K降至4.5 K的超低温.考虑到降低温度会导致CSMC预紧部件(316LN)接触热阻增大,因此研究二次降温过程中界面的接触热阻以及由接触热阻引起的热力耦合问题,更具有指导意义.根据CSMC降温过程中所允许的最大温差Dt=50 K,通过数值模拟计算接触界面温度从55 K降低至5 K的超低温时界面接触热阻的变化,如图3所示.由图3可见,随着温度的降低,界面的接触热阻逐渐增大,这是由于温度降低以后预紧部件的热导率随之减小的缘故.当温度降到5 K时热导率最小,接触热阻达到最大值21.2×10-4m2·K/W. 图3 压缩盘-载荷梁界面接触热阻变化图 热-结构耦合分析是将热分析的温度场作为一种载荷施加到耦合场模型,并分析由温度场引起的热应力和热变形[13].由于CSMC的空间结构和材料类型具有中心对称性,且温度主要沿轴向传递,因此耦合场分析只需创建1/15模型,如图4所示.为了详细分析接触热阻对温度场引起的热应力、热应变的影响,可采用间接耦合法分析接触热阻作用下载荷梁、压缩盘接触界面的温度场分布,并与无接触热阻时的温度场分布进行比较,定量说明接触热阻引起的温度变化.在热分析的基础上对耦合场模型施加结构边界条件,计算接触热阻作用下载荷梁和压缩盘的应力、应变状态. 图4 1/15耦合场模型 ANSYS的接触单元可以用来模拟接触热阻对温度场的影响,在接触热阻已知的情况下,只需在接触界面创建合适的接触对,而不必对粗糙峰进行建模,极大简化了计算模型,减小了运算工作量.仿真模拟采用面接触单元Contact 170和Contact 174创建两组接触对.为防止CSMC降温过程中局部过热,整个降温过程持续大约21 d.为验证CSMC降温过程中部件的安全性和可靠性,耦合场分析时采用二次降温过程中的最大接触热阻进行计算. 图5给出了无接触热阻和有接触热阻时载荷梁的温度场分布.在稳态传热的条件下,当界面无接触热阻时,载荷梁下表面的温度和压缩盘的温度趋于一致,均为5 K;当有接触热阻存在时,载荷梁下表面的最低温度为6.21 K.由接触热阻引起的温度变化为Dt=1.21 K,可见载荷梁和压缩盘之间的界面接触热阻并不会引起明显的温度跳变.载荷梁下表面的温度场分布不连续,部分区域的温度达到16 K,这并非由接触热阻导致,主要原因是,为了减小压缩盘的涡流热,对压缩盘进行了切割并设置间隙,该间隙抑制了局部热流法向流动,从而导致局部温度较高. 图5 载荷梁的温度场分布图 沿着接触界面的平行方向和垂直方向创建2条路径,并分别提取2条路径在有接触热阻和无接触热阻时的屈斯卡应力(见图6).图6(b)为沿接触界面方向上的屈斯卡应力,由接触热阻引起的热应力变化不超过2 MPa;图6(c)为垂直于接触界面方向上的屈斯卡应力,随着逐渐远离接触界面,接触热阻对屈斯卡应力的影响迅速减小,最终与无接触热阻时应力几乎趋于一致.选取一组接触界面的边界层单元,分别提取有、无接触热阻时的热变形(见图7),由图7可知,在预紧力的作用下,界面接触良好时接触热阻不会导致大的局部热变形. 图6 不同路径载荷梁的应力分布 图7 边界层的变形 采用多点接触热阻计算理论计算模型线圈从55 K降至5 K超低温时载荷梁和压缩盘界面接触热阻的变化情况,计算结果表明: 1) 接触热阻随着温度的降低而增大,当温度降到5 K的超低温时接触热阻达到最大值21.2×10-4m2·K/W. 2) 在合理控制降温速率和降温时间的情况下,由接触热阻引起的载荷梁、压缩盘界面温度跳变小于2 K. 3) 热-结构耦合分析结果表明,由接触热阻本身间接导致的应力、应变不大,特别是当远离接触界面时,接触热阻的影响可忽略不计.2 预紧件界面接触热阻计算

3 接触热阻作用下的热-结构耦合分析

4 结论