内环流技术在进口大豆储存中的应用

王兴周,李乐文,朱 帅,宋 帅

(山东省粮油收储有限公司鲁中储备库,山东 鲁中 262400)

内环流控温技术是在机械通风系统基础上发展起来的一项控温储粮技术,它是将通风系统和内环流风机、内环流管道及仓房组成一个封闭环流系统,该系统利用粮堆冬季通风蓄冷得到的冷心,将粮堆中低温空气通过环流管道送入到仓内空间,有效降低中上层及粮堆外围粮温,既解决了粮堆 “冷心热皮”的困扰,又充分利用了粮堆内的冷源,从而达到储粮安全度夏,延缓粮食品质劣变的目的。从储粮生态划分看,山东属于第四区中温干燥储粮区,适合应用秋冬季通风降温、春季密闭、夏季控温的储粮技术路线。大豆在度夏期间,仓房表层及四周易受外界气温影响而温度升高,容易发生发热、结露、霉变等现象。内环流控温储粮技术的出现,为高大平房仓实现准低温储粮和大豆安全保管提供了新选择。

1 试验材料与方法

1.1 试验仓房

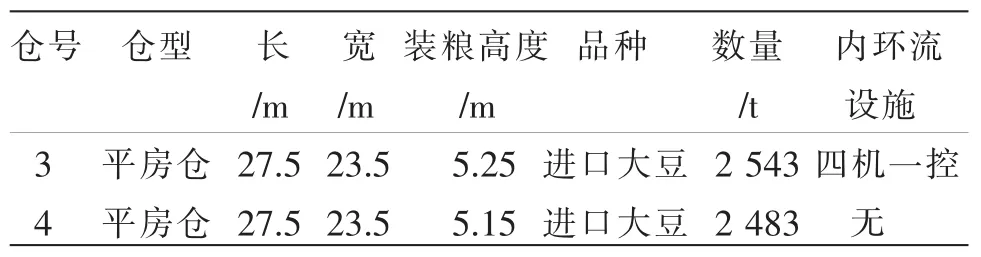

分别选取3号仓作为试验仓,4号仓作为对照仓,屋面保温措施采用10 cm厚珍珠岩块,窗户加装隔热泡沫板,门、窗用塑料薄膜密封处理。见表1。

表1 试验仓、对照仓基本情况

1.2 内环流控温系统

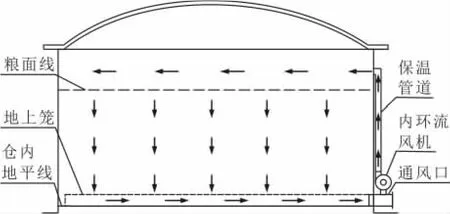

通风道为仓房原有地上笼通风系统,地上笼直径为400mm,全部为一机两道模式;保温环流管道为管套管结构,内管材料为PVC,外管材料为不锈钢,其间填充聚氨酯发泡保温材料;保温循环风机功率为0.75 kW,循环风量为1 000 m3/h,壳体内壁与循环风机之间填充聚氨酯发泡;集成控制箱为系统核心控制部位,根据设置启停温度阀值,自动开启或关闭,也可实现手动、自动互转;测温感应线为数字温度传感器,可以采集仓内温度并与集成控制箱连接,实现系统的自动温控。内环流控温系统见图1。

图1 内环流控温系统立面图

1.3 工作原理

内环流控温时系统自动检测粮面温度,当粮面温度达到设定上限值后系统自动开启环流风机,将粮堆中央“冷芯”带到粮堆表面,从而降低粮面以上仓房空间温度和中上层及四周粮食温度,当粮食检测温度达到设定下限温度时系统停止运行,有效防止了粮食结露、粮面结拱现象的发生,实现了准低温储粮。

1.4 试验方法

1.4.1 冬季降粮温、蓄冷源

为了确保夏季控温有足够冷源,冬季将粮温通风降至5℃左右。平房仓大豆采用仓房窗户上1.1 kW低功率轴流风机保水降温,既能达到降温的需要,又能避免水分损耗过大、耗电量较高等问题,达到降本增效目的。仓房通风降温系统见图2。

图2 仓房通风降温系统图

1.4.2 春季密闭仓房、防温升

春季气温升高,为避免大豆粮温过快上升,升温前需及时对仓房门窗等孔洞做好隔热密封处理。仓内窗户加装隔热泡沫板,用塑料薄膜密封处理,进仓门加装隔热帘。

1.4.3 夏季控粮温、防发热、防虫害

经过冬季降温通风后的大豆整体平均粮温较低,进入高温季节,表层大豆受气温影响,易在粮面以下50 cm左右产生湿热扩散现象,此部位粮食水分和温度会随着湿热扩散的进一步发展而产生局部发热现象。为此,夏季可通过内环流系统进行均温处理,将仓温和表层粮温控制在27℃以内,并有效均衡粮堆内各部位的空气相对湿度。设定3号试验仓开启内环流控温的上限温度为27℃,关闭内环流控温的下限温度为24℃,选择自动开启模式。3号仓内环流控温系统见图3。4号试验对照仓没有内环流控温系统,利用晚上低温、低湿时机开窗通风及开轴流风机排除仓内湿热。

图3 仓房内环流系统图

1.5 数据采集

3号仓6月22日开启内环流,8月24日关闭内环流。4号仓在此时间段定时开启关闭仓房室中除湿散热及轴流风机。在此期间,定期定时检测两仓的粮温、仓温、仓湿、内环流系统运行时间、虫害发生情况及粮食质量变化情况等。

2 结果与分析

2.1 粮温变化情况

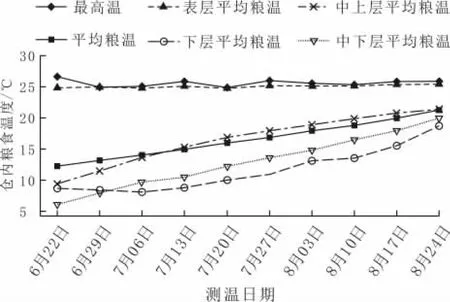

试验仓(3号仓)经过累计425 h的内环流,平均粮温由通风前的12.4℃上升至通风后的21.6℃,上升幅度为9.2℃;表层平均粮温由通风前的25.1℃上升至通风后的25.7℃,上升幅度为0.6℃;中上层平均粮温由通风前的9.6℃上升至通风后的21.6℃,上升幅度为12℃;中下层平均粮温由通风前的6.3℃上升至通风后的20.2℃,上升幅度为13.9℃;下层平均粮温由通风前的8.8℃上升至通风后的18.9℃,上升幅度为10.1℃;最高粮温能控制在27℃以下。根据试验期间采集的数据看,试验仓3号仓房在高温季节通过内环流控温系统,将仓温控制在27℃以下,能有效抑制表层粮温过快上升,使储粮安全度夏,实现低温储粮。

对照仓4号仓7月在粮堆表层30~50 cm处结露发热,最高粮温达到34.2℃。对照仓4号仓整仓平均粮温及各层粮温变化趋势基本一致,随着外温升高而升高,呈现出一种近乎平行的状态;试验仓3号仓粮温变化曲线在后期出现交叉或非常接近现象,因为在内环流影响下,各层粮温趋于相同。试验仓及对照仓粮温曲线见图4、图5。

图4 试验仓(3号仓)粮温变化曲线

图5 对照仓(4号仓)粮温变化曲线

2.2 仓湿变化情况

根据粮情检测系统仓湿检测结果,试验仓3号仓仓湿显著降低,试验期间有所波动,其仓湿变化区间为24.5%~47%;对照仓4号仓仓湿明显偏高,变化平稳,试验期间变化区间为58%~66.5%。夏季使用内环流控温,由于是闭合回路,与外界空气没有湿热交换,不会流失水分,起到了保水作用。

2.3 害虫发生情况

内环流通风充分利用了粮堆内“冷心”,使粮堆上层始终保持较低的温度,限制了其生理活动、抑制了害虫的发生和霉菌的生长,为绿色安全储粮提供了保障。实施内环流控温3号仓房书虱密度得到有效控制,对照仓4号仓书虱密度随环境温度升高呈增长趋势。因为书虱生长繁殖的适宜温度为27~30℃、相对湿度70%~80%,使用内环流技术后,仓温和粮温基本上低于27℃,仓湿更是降到40%左右,并且表层粮食水分下降,进一步恶化了储粮害虫生活环境,所以有效控制了书虱等有害生物生长繁殖。

2.4 大豆质量变化情况

3号仓实施内环流控温储粮后,粮堆内部干冷的空气与空间相对湿热的空气进行交换自粮面下行循环流动,经过不断的水分再平衡,降低了表层粮食水分,尤其是表层10~50 cm处的粮食水分下降明显。3号仓在储存期间没有出现结露、发热、霉变的现象,粮堆整体处于温度较低的状态,有效地延缓了粮食品质劣变速度,保持粮食品质良好。

4号仓常规储存,7月上旬就发现表层30 cm左右温度、水分异常升高,有发热、结露现象,我们立即组织人员对全仓进行了翻仓处理,使粮堆内的湿热散发出去,确保储粮安全;在后期的保管中,又发现局部表层发热、结露,又进行了几次局部翻仓处理,大大增加了保管人员的工作量。由于粮堆表层温度、水分异常变化,导致表层附近粮食品质劣变速度较快,影响了整仓粮食的质量。

2.5 经济效益分析

3号仓6月22日~8月24日内环流控温累计运行时间425 h,折算实际能耗为1 275 kW·h,当地综合电价为1元/(kW·h),内环流控温费用为1 275元。4号仓6月22日~8月24日每隔几天利用晚上低温时段开启仓房窗户轴流风机排湿除热累计运行206 h,折算实际能耗为453 kW·h,费用为453元,翻仓人工费用1 000元,合计1 453元。两仓所需费用基本差不多,但3号仓实行内环流控温,储存大豆品质明显比4号仓好,所以使用内环流控温技术保管进口大豆综合效益好。

3 结论

(1)内环流控温技术能使粮堆的“冷心”缓慢释放到粮堆表层和高温区域,促使粮堆温度达到相对均衡,使整个粮堆处于准低温状态,从而抑制虫、霉生命活力,达到延缓储存大豆品质劣变的目的。应用内环流控温技术操作简便,适用性强,节能高效,均温效果明显,水分减量小,不受外界环境温度限制,可操作性强。

(2)内环流控温解决了粮堆“热皮冷心”问题,粮堆各层温度梯度有明显缩小趋势,开发利用粮堆自身“冷心”,为低温储粮、绿色储粮提供了基础。环流期间不仅要注意表层粮食温度的变化,同时要密切注意粮堆中上层、中下层和下层粮温变化情况,防止粮堆各层粮温与相邻层粮温之间的温差超过露点温度,预防结露现象的发生。

(3)降低了劳动强度,改善了工作环境,确保了储粮安全。未使用内环流控温系统仓房夏季仓温一般在30℃以上,仓湿在60%以上,大豆容易发热结露,需要保管人员进仓翻倒粮面,工作环境恶劣,劳动强度大。而使用内环流控温系统仓房夏季仓温一般在27℃以下,仓湿在40%以下,表层粮食水分下降明显,解决了进口大豆安全度夏的难题,降低了保管人员的劳动强度。

(4)冬季通风蓄冷尽可能采用小功率轴流风机进行缓释通风降温,可大大降低单位能耗及通风带来的水分损失。为确保粮堆内冷源充足,一般将粮堆冷心降至5℃左右。

(5)在山东第四储粮生态区,冬季将粮温降至5℃,夏季进行内环流均温技术均衡粮温作业至8月底或9月初,其粮堆“冷心”冷源完全够用,但粮堆内冷源消耗明显。所以,在内环流的应用中,需要注意以下几点:①要加强仓房的隔热保温性能,门窗是仓房隔热保温的薄弱环节,可以在门窗加保温隔热板;②要做好仓房的全方位密闭,减少仓外湿热空气对粮堆的影响;③要把握好内环流开启的时机,白天温度高时尽量不开启,尽量利用晚上低温时段平衡粮温,避免粮堆冷源损失过大。

——青年记者“走转改”水墨画般的村庄书写着别样的春色