稻谷粮堆浅层排热通风试验报告

刘长生 ,高树成 ,李 玉 ,董 梅 ,李 佳 ,杨晓鑫

(1.辽宁省粮食科学研究所,沈阳 110032;2.铁岭市粮食科学研究所,辽宁 铁岭 112000)

在北方地区秋末冬初,粮堆0.2~1.0 m左右深处容易“发热”,局部粮温较高,而且受环境温度降低影响不明显。粮食保管人员常采用离心风机整仓机械通风或多管风机局部排热通风。这两种通风方式各有优势,但存在风机功率较大、排热通风效率低等问题。为此,我们对多管风机进行改进,研制了粮堆浅层排热通风设备,设备选用轴流风机,可显著降低功率消耗,同时增加了风机风量;排热风管数量增加到9根以上,大幅增加排热通风的粮食数量。为了验证设备的排热通风效果,我们开展了粮堆浅层排热通风试验。

1 材料与方法

1.1 材料

1.1.1 仓房及储粮情况

铁岭粮食集团直属库有限公司P10仓为平房仓,东西朝向,净长35.43 m,净宽17.2 m,装粮高度5.13 m,仓顶为人字支架的大型屋面板结构,仓内空间高度1.8~3.0 m。仓房内安装WPV4型粮情检测系统。仓内储存2018年本地产稻谷1 787 t,杂质0.6%。

1.1.2 粮堆浅层排热通风设备

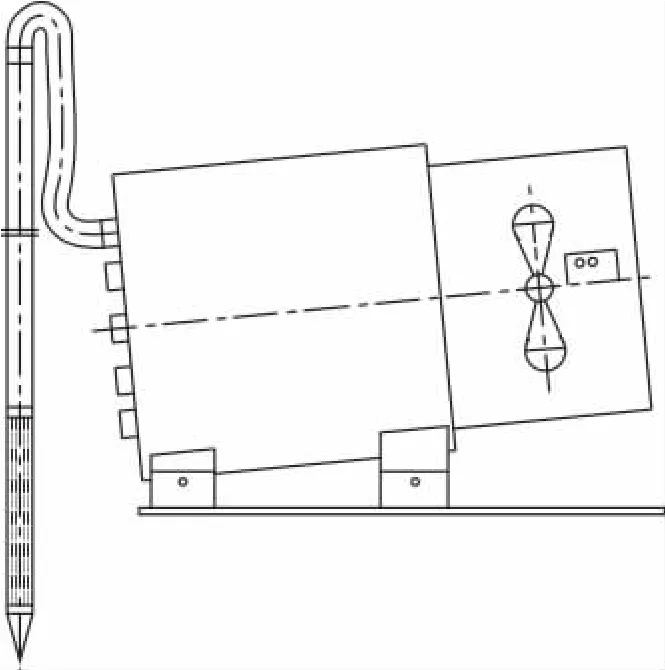

设备主要由0.75 kW轴流风机、空气箱及底座、连接软管(内径50 mm)、排热探管、电源控制系统组成,见图1。空气箱端面设置软管接口9个,见图2。

图1 粮堆浅层排热通风设备示意图

1.1.3 测试仪表

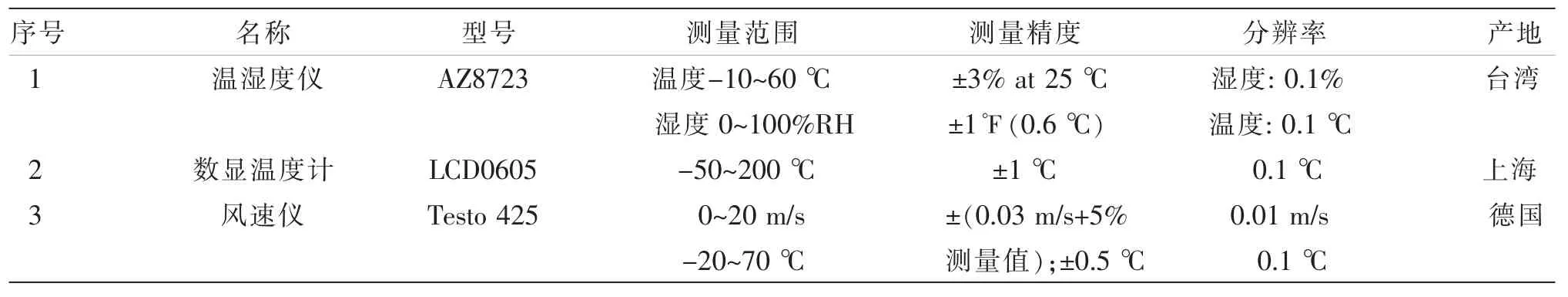

主要测试仪表:温湿度仪、数显温度计、风速仪、毕托管、米尺等,测试仪表的性能参数见表1。

表1 主要测试用仪表性能参数表

1.2 方法

1.2.1 确定粮堆发热部位

通过电子测温系统检测粮堆温度,比较粮堆上层粮食温度,取粮温较高电缆对应的粮面位置为粮堆的发热部位。

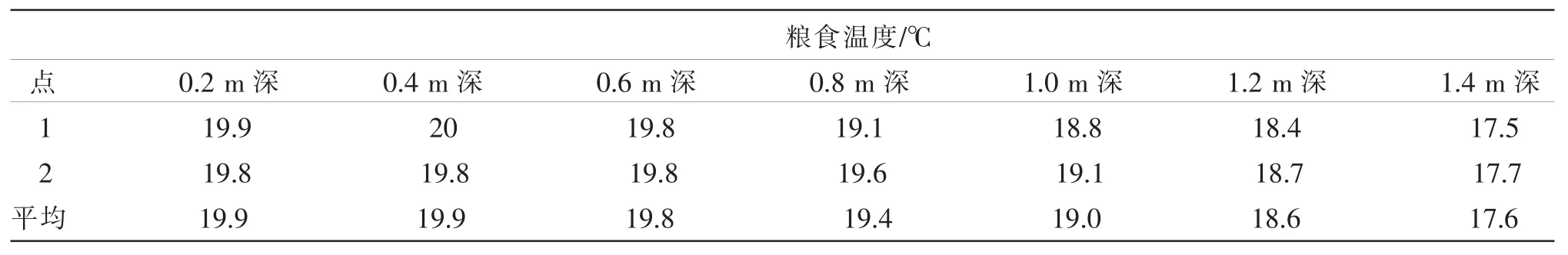

1.2.2 确定粮堆的发热深度

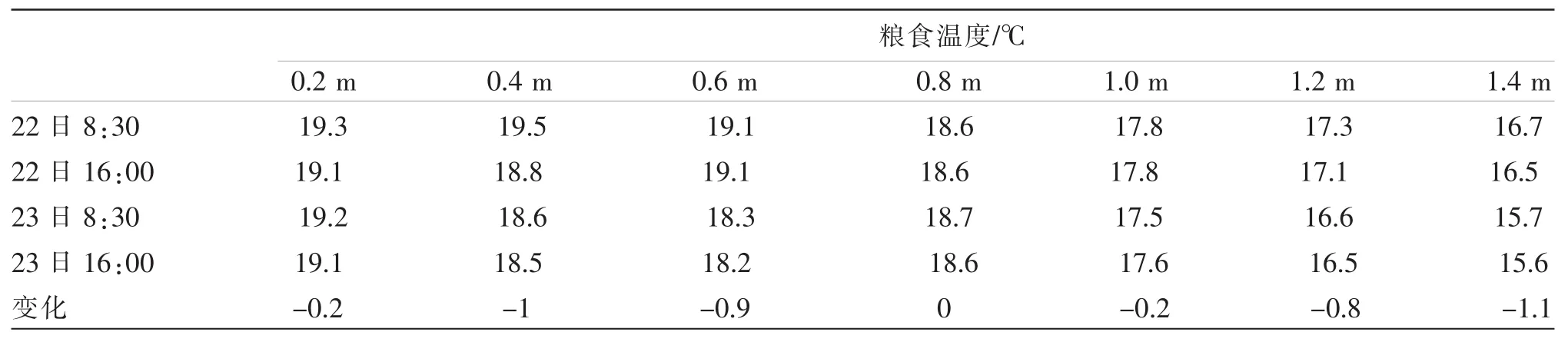

在粮堆发热部位附近取2点,用数显温度计检测 0.2 m、0.4 m、0.6 m、0.8 m、1.0 m、1.2 m、1.4 m 深粮食温度,测定数据见表2。由表2可知,粮堆发热深度在0.2~1.0 m之间。

表2 通风前不同深度粮温数据点

1.2.3 确定排热探管插入粮堆深度

经初步分析,排热通风气流的主要路径为粮面至排热探管开孔段,排热探管开孔段长0.4 m,粮堆发热深度在0.2~1.0 m之间,以此确定排热探管开孔段位于粮面下0.6~1.0 m深度,即排热探管开孔段中心位于粮面下0.8 m深度。

1.2.4 排热探管的平面布置

将9个排热探管按照图3所示布置于粮堆发热部位,点间距1.5 m,1.5 m为该设备的设计点间距,当采用排热探管最大可探入粮堆深度1.5 m时,通风途径比接近1.5。

图3 排热探管粮面布置示意图

1.2.5 排热通风

将排热通风设备平稳放置在粮堆发热部位附近,热风可以排出窗外。连接软管紧密连接在排热探管和空气箱端面软管接口上。连接电源,启动风机通风。当风机出口温度与仓内空间温度差值小于1.0℃后停止通风;当某个排热探管0.8 m深处粮食温度与仓内空间温度差值小于1.0℃后,结束该点通风,之后将该排热探管转移到其它需要排热通风位置。

1.2.6 检测通风数据

通风过程中检测粮食温度、空间温湿度、仓外温湿度、风机出口温湿度及风速、连接软管内部风速、风温及静压及粮食水分等。

2 结果与分析

2.1 粮温变化

2.1.1 通风点粮温变化

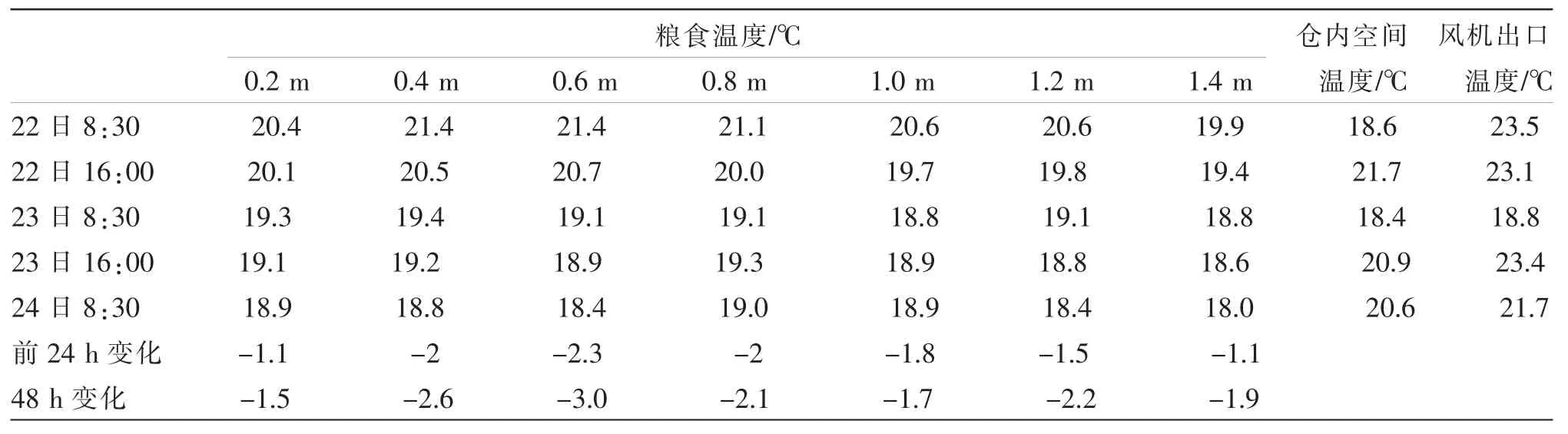

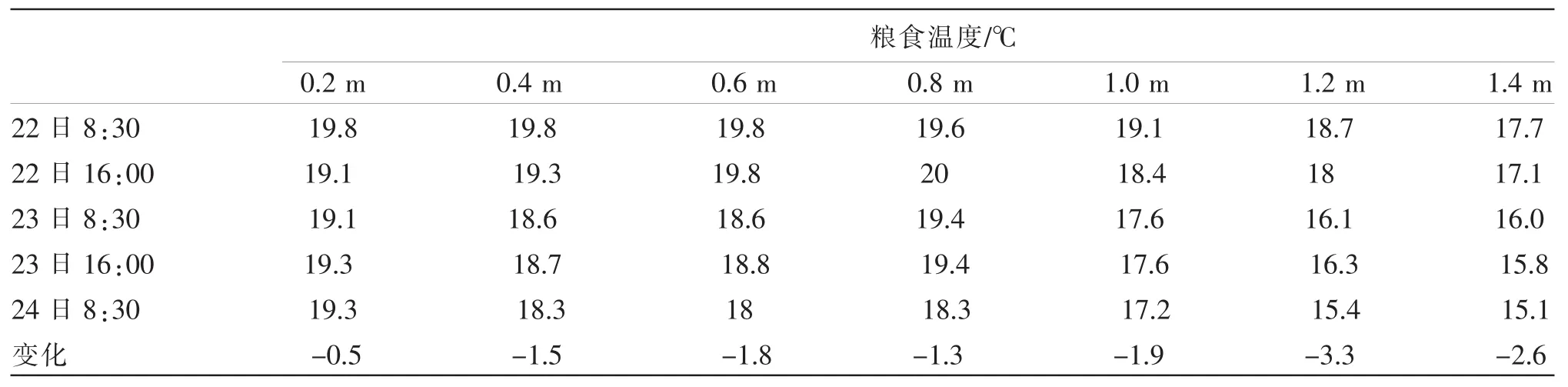

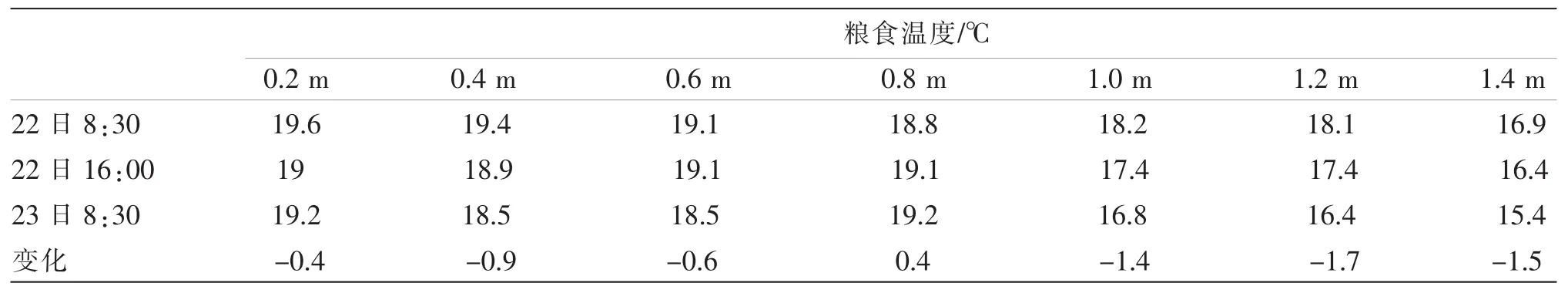

1、4、7点是靠墙的高温区域,因此需要较长的通风时间。以7点为例,共通风48 h,通风期间各层粮温逐步降低,0.4 m、0.6 m、0.8 m初始粮温较高,通风降温幅度较大,分别降低2.6℃、3.0℃、2.1℃;0.2 m深降温幅度较小,降低1.5℃,见表3。点8初始粮温适中,共通风48 h,各层粮温随通风的进行逐步降低,1.0 m、1.2 m、1.4 m深粮食通风降温幅度较大,分别降低1.9℃、3.3℃、2.6℃;0.2 m深粮食降温幅度较小,降低0.5℃,见表4。点9初始粮温较低,通风24 h,通风期间各层粮温逐步降低,1.0 m、1.2 m、1.4 m深粮食降温幅度较大,分别降低1.4℃、1.7℃、1.5℃,其它深度粮食降温幅度较小,见表5。通风前后7、8、9点的1.2 m、1.4 m深粮食温度明显降低,且低于仓内空间温度,降温粮食最大深度位于通风探管开孔段下方0.4 m,说明该设备的有效排热深度不小于通风探管开孔段下方0.4 m。

表3 通风降温过程中点7温度数据

表4 通风降温过程中点8粮温数据

表5 通风降温过程中点9温度数据

2.1.2 通风点中间位置粮温变化情况

2~5点中间位置粮温数据见表6。与7、8、9点粮温比较,2~5点中间位置初始粮温较低,通风降温幅度不大,但通风后粮温与7、8、9点粮温相当;与其他深度比较,1.4 m深粮食降温幅度较大,降低1.1℃,说明通风排热范围在通风管周围0.75 m以上;0.8 m深粮食降温幅度为0℃,说明该位置为通风死角,即点与点中间对应排热通风管开孔段深度处可能出现通风死角。

表6 通风降温过程中2~5点中间位置温度数据

2.2 排热通风粮食数量

由图3及2.1.2的分析可知,排热通风有效区域平面尺寸大于4.5 m×4.5 m。深度大于1.4 m,该区域稻谷体积大于28.35 m3,按稻谷容重0.6 kg/L计算,有效通风稻谷数量大于17 t。

2.3 用电情况

1、4、7、8 排热探管位置通风 48 h,2、3、5、6、9排热探管位置通风24 h后转移到其它位置,平均通风 34.7 h,用电 0.75 kW×34.7 h×0.9=23.4 kW·h。通风区域每吨稻谷用电量1.38 kW·h。

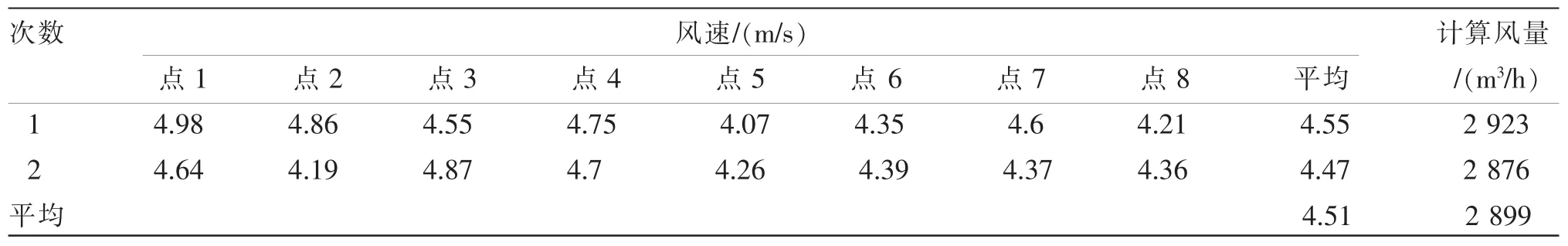

2.4 风机风量

在风机出口截面上选取8点,用风速仪测风速2次,计算每次风速平均值,并计算风量。风速、风量数据见表7,平均风速4.51 m/s,平均风量2 899 m3/h。

表7 风机出口风速测试数据表

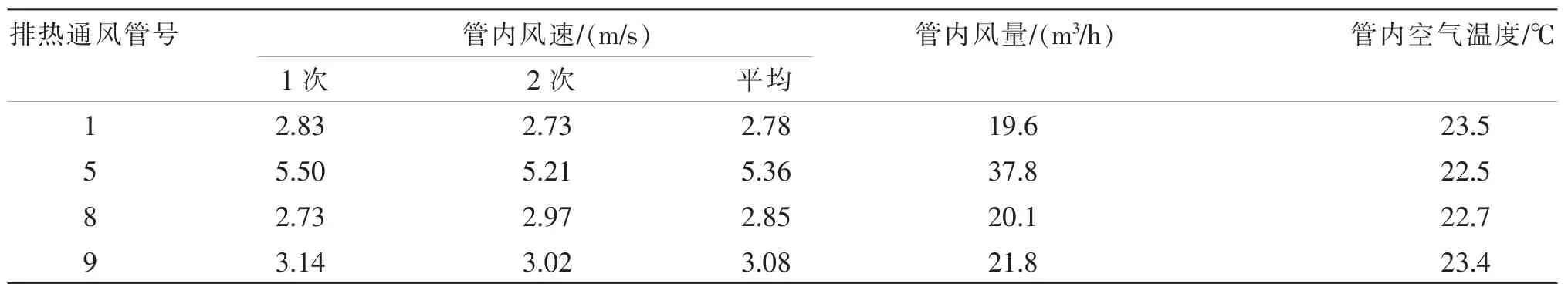

2.5 连接软管内部风速

对1、5、8、9号连接软管内的风速进行了测试,结果表明,与空气箱端面四周下部接口连接的1、8号软管内的风速分别为2.78 m/s和2.85 m/s,偏低;与端面四周上部接口连接的9号软管内的风速为3.08 m/s,适中;与中心接口连接的5号软管内的风速为5.36 m/s,明显偏高,见表8。

表8 连接软管内部风速测试数据表

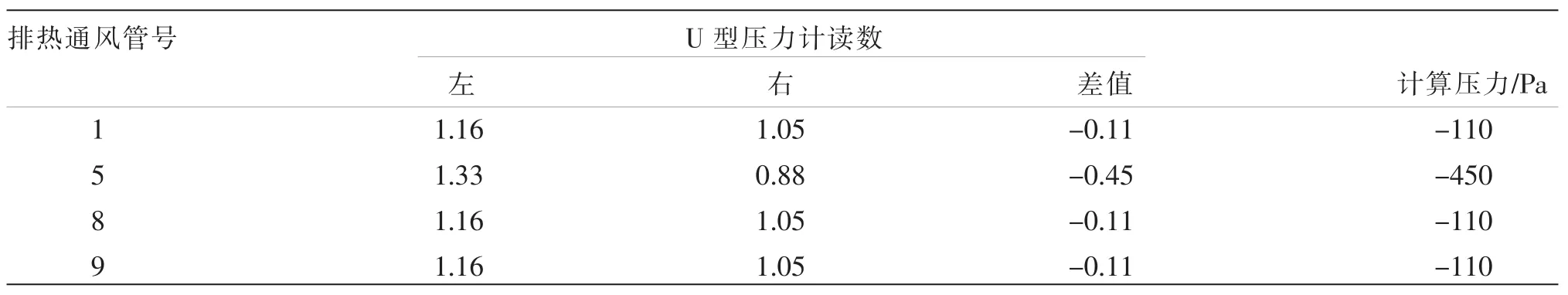

2.6 连接软管内部静压

对1、5、8、9号连接软管中心部位的静压进行了测试,结果表明,与空气箱端面四周接口连接的1、8、9号软管内的静压-110 Pa,与中心接口连接的5号软管内的静压-450 Pa,明显偏低。见表9。

表9 连接软管内部静压测试数据表

2.7 粮食水分变化

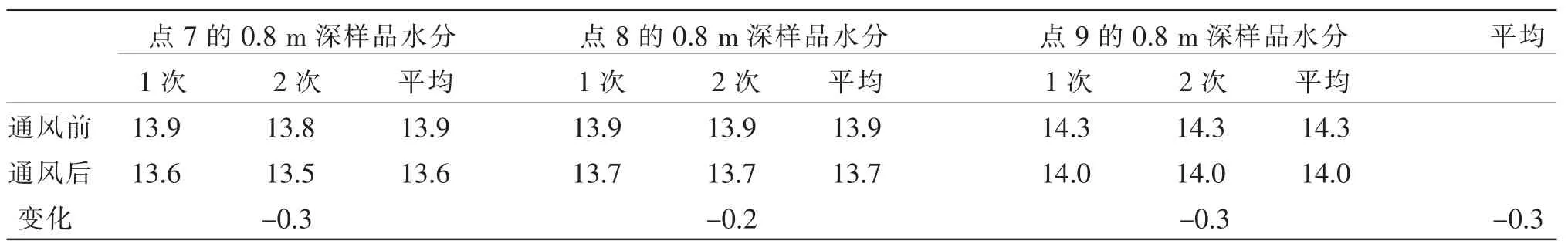

通风前后,对点7、点8、点9的0.8 m深(对应冲孔段中间位置)定点取样,检测稻谷水分,水分数据见表10,点7、点9的0.8 m深稻谷水分降低0.3%,点8的0.8 m深稻谷水分降低0.2%,平均降低0.3%。由于取样点位于通风路径汇聚点处,单位风量比其它位置大,因此粮食降水应该为整个通风区域的最高值。

表10 通风前后0.8 m深稻谷水分及变化 %

3 结论与建议

3.1 结论

(1)粮堆浅层排热通风系统,采用0.75 kW轴流风机,排热通风管9根,排热通风试验取得了明显排热降温效果,48 h粮温最多降3.3℃,24℃粮温最多降2.3℃。初始粮温较高的点,通风降温幅度较大。该设备的有效排热深度不小于通风探管开孔段下方0.4 m。一次排热通风稻谷数量大于28.35m3或17 t。

(2)在粮面下0.8 m深即点与点中间对应排热通风管开孔段中间深度处存在通风死角。

(3)通风期间通风区域用电23.4 kW·h,通风区域每吨稻谷用电1.38 kW·h。

(4)在风机出口平均风速4.51 m/s,风机计算风量2 899 m3/h。

(5)与空气箱端面中心接口连接的5号软管内的风速为5.36 m/s,与其它软管比较明显偏高。5号软管内部静压-450 Pa,明显偏低。

(6)通风前后0.8 m深即排热通风管开孔段中间处深度稻谷水分平均降低0.3%,即通风区域稻谷水分最高降低0.3%。

3.2 建议

(1)空气箱端面中心接口连接的软管内风量偏大,应该用于粮堆高温点位置。

(2)通风过程中适当改变排热通风管插入粮堆深度以减轻粮堆通风死角。