汽车无级变速传动系统特性研究

张子珍

(烟台汽车工程职业学院 学生处, 山东 烟台 265500)

0 引言

无级变速传动技术,是指以汽车行驶工况为依据,实现速比连续变化,提升汽车的动力性和经济性。此外,于汽车中搭载无级变速传动系统,可以让汽车在行驶过程中更加平稳,减少行驶冲击,便于驾驶员操作和控制。汽车长期处于稳定运行状态,有助于发动机处于最具经济性的工作点。但是现阶段汽车无级变速传动系统还不够完善,发动机无法一直在最佳经济线上工作。本文从实际需求出发,着重对无级变速传动系统的特性——控制策略进行研究,提出了应用综合模糊控制的想法,提升发动机与传动系统的匹配程度,最大限度地实现无级变速,确保汽车在复杂工况下也能平稳行驶。

1 无级变速传动概念综述

现阶段,汽车行业常用的自动变速技术主要有3种,分别为:Automatic Mechanical Transmission(电子控制机械自动变速器),简称AMT;Automatic Transmission(液力自动变速器),简称AT;Continuously Variable Transmission(无级变速器),简称CVT。其中AMT和AT属于自动有机变速,严格意义上来讲并不能称之为无级变速技术。

1.1 无级变速传动系统

无级变速传动系统是指在允许范围内,可以帮助汽车实现连续变速。且汽车行驶速度发生变化时,不会产生顿挫感和扰人的噪音,为驾驶员和乘客创造更具舒适度的驾乘环境。其次,无级变速传动系统能够简化驾驶操作,为驾驶员创造便利,降低驾驶难度。于汽车中搭载无级变速传动系统,可以从根本上提升汽车行驶时的动力性,进而确保能量得到充分利用,减少尾气排放,这也符合我国现阶段绿色环保的发展理念。因此,该系统拥有良好的发展前景和市场潜力。

1.2 无级变速传动分类

以结构形式为划分依据,无级变速传统可以分为机械式、流体式和电动式三类。

(1) 机械式,相较于其他两种形式,机械式发展时间较长,具有传动比变化连续性强、变速范围广、传递功率稳等优点。机械式无级变速传动系统也能够进行进一步的划分,分别为橡胶带式、金属链式和金属带式。这些系统都有着相同的运行特点,通过调整带轮工作半径,改变传动比。在这之中,金属带式的实用性最强,也是本文的主要研究对象。

(2) 液体式,又分为液力式和液压式[1-2]。液力式,以液力推动叶片传动,具有提速快、减震性优良的优点。液压式则是借助液压输送动力,帮助车辆完成变速。需要注意的是,电动式无级变速传动系统只能用在电动汽车上,因电动汽车电池续航能力较差,变速效果也受到了相应的影响,这也是阻碍电动式变速传动系统应用的主要因素。

(3) 电动式,电力传动可分为电磁滑动式、直流电动机式、交流电动机式三类。电磁滑动式是在异步电动机中安装电磁滑差离合器,改变励磁电流来对速度进行调整,此类传动方式成本较低而且结构比较简单,但是发热较严重,不适合长期负载。直流电动机式是通过对磁通的改变来实现速度调节,该方式成本较高,维护也比较困难。交流电动机式主要通过变极、调压、变频等方式对速度进行调节,该方式效率较高而且范围大,适用功率宽,属于比较先进优良的变速装置。

2 金属带式无级变速传动系统的特性研究

2.1 具体结构及工作原理

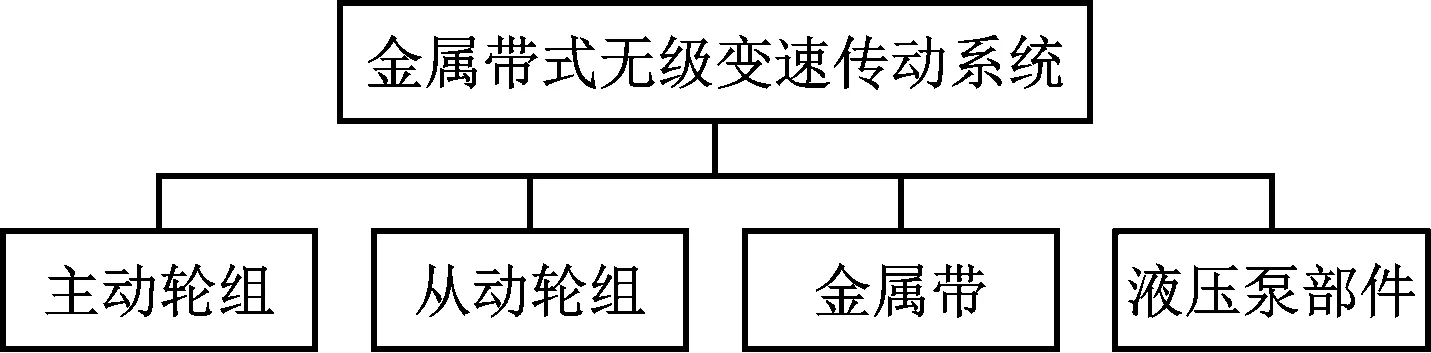

金属带式无级变速传动系统的具体结构如图1所示。

图1 金属带无级变速传动系统结构图

主动轮组和从动轮组中配备了锥形结构的可动盘和固定盘,其表面的V形槽与金属带契合度高、啮合性好。可动盘所处位置更加靠近油缸,车辆在行驶过程中,可沿轴滑动。金属带结构简单,只包含金属环和金属片。该系统的工作原理是将输出轴和主动轮相连,发动机在高速运转下,会产生强劲动力,由主动轮和金属带传送至从动轮,从动轮根据所接受的动力和车辆的实际运行情况,输出对应的转速、转矩,以达到无级变速的目的。车辆在行驶时,可以利用可动盘的轴向移动来改变汽车轮组的工作半径,以达到改变传动比的最终目的。需要注意的是,在调节传动比时,应当以车辆的实际工况为参考依据,不能随意进行调整。

2.2 速比分析

用D1代表主动轮组的工作直径;用D2代表从动轮组的工作半径;i代表传动比,计算式为式(1)。

i=D2/D1

(1)

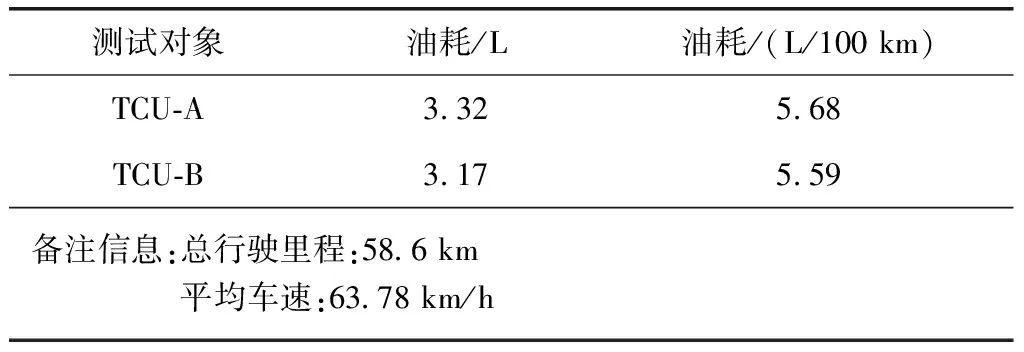

由式(1)可知,工作半径的大小会直接影响到传送比的最终数值。但是,车辆的工况容易受外部因素影响,轮组的工作直径可能随时发生变化。因此,i会在2.6—0.45这一范围内浮动。用γ代表斜向运行角,用B代表包角,二者关系表达式为式(2)。

Β=π±2γ

(2)

车辆在进行无级变速时,可以假设金属带长度不变,用L代表,可以得出L和D1,D2之间的关系,如式(3)。

(3)

整理后,可以得到式(4)。

(4)

根据上述计算式,可以得出传动比关系,如式(5)

(5)

3 金属带夹紧力传动比控制分析

3.1 金属带夹紧力分析

金属带式无级变速传动系统的工作内容分为两方面:(1) 将发动机运转时产生的动能传送至驱动轮,且在传送过程中,尽量减少能量消耗;(2) 根据车辆的实际运行状况,自动调整传动比,确保车辆在最佳状态下行驶[2]。金属带夹紧力的大小会直接影响到传动效率,当夹紧力较低时,金属带和带轮之间啮合性较差,易滑动,不仅会加大功率损失,还会加速二者的磨损,影响车辆的使用寿命。因此,对传动比进行适当的调整,可以从根本上提升车辆的经济性和动力性。但是需要注意的是,系统中的传动比和夹紧力存在耦合效应,如果使用以往的原理,其分析结果会存在较大偏差。

车辆运行过程中,金属带会同时受到6个力的作用,分别为E(各金属块之间的压力)、P(金属块与金属板的正压力)、FT(金属块和履带轮的传动力,也可以称为切向摩擦力)、FR(金属块和带轮间的径向摩擦力)、FST(金属环和金属块间的摩擦力)、N(金属块和锥轮间的正压力)。假设金属带长度不变,用QDN代表从动轮油缸夹紧力,用QDR代表主动缸作用推力,那么带轮所受到的总推力,如式(6)。

QDR=NDR(cosα∓μDRR·sina)RDR·θDR

(6)

式中,NDR代表主动轮和金属块之间的正压力;RDR代表主动轮节圆半径;θDR代表金属带和主动轮之间的包角;μDRR代表主动轮径向摩擦系数。利用这些已知参数,可以计算出主动轮油缸压力表达式,如式(7)。

(7)

式中,ADR代表主动轮油缸面积。

3.2 传动比控制分析

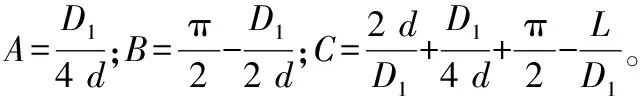

在进行传动比分析时,主要从以下三方面入手:(1) 通过调整传动比,控制离合器接合,确保车辆无论在何种工况下都能顺利启动,减少启动冲击对离合器造成的影响,以此来提升离合器的使用寿命; (2) 通过调整传动比,确保发动机始终在最经济工作点上运行,当车辆运行工况发生变化时,发动机也能快速的重回最经济工作点[3],让燃油得到充分燃烧,控制尾气排放;(3) 通过调整传动比,让车辆在更加平顺的状态下行驶,为用户提供更好的驾乘感。为了实现以上目标,在制定控制策略时,应将各种车辆运行实况考虑进去。系统的传动比变化范围,如图2所示。

图2 传动比变化范围

由图2可得,Ua代表车辆实际行驶速度;ne代表发动机转速;i0代表主减速器传动比;i2代表中间齿轮传动比;r代表车轮半径;i代表系统传动比。因此,行驶速度和发动机转速之间的关系式为式(8)。

(8)

(1) 车辆起步时的传动比控制目标如下。

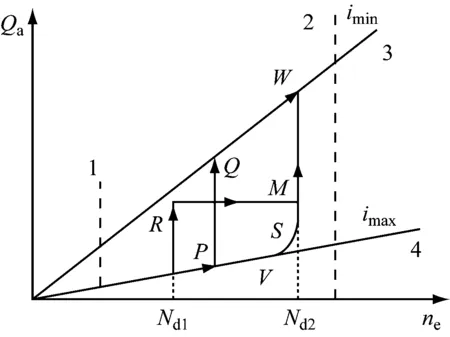

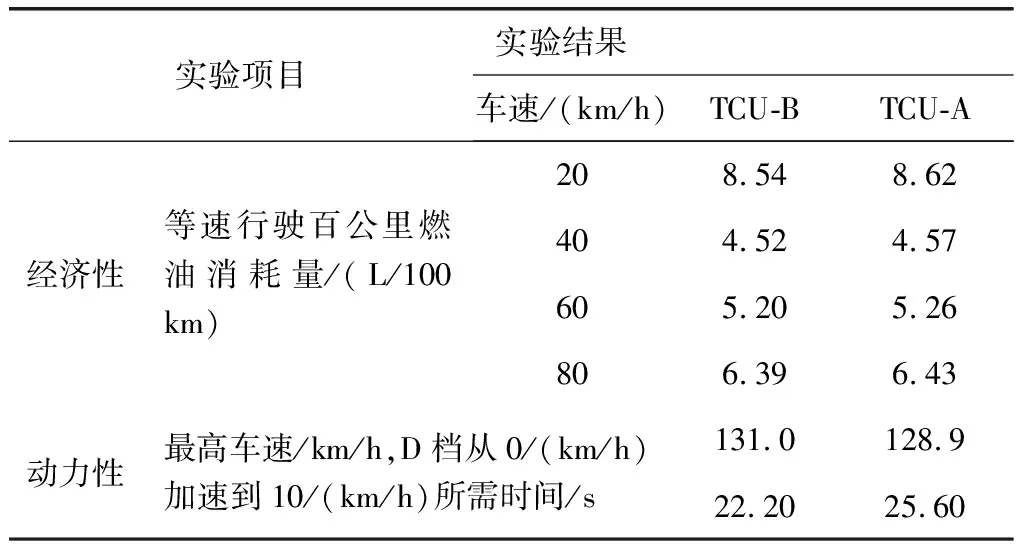

If(ne If(ne≥Nd) {if (it>imin) It=Nd/ncvtout if(it≤imin)it=imin;} (2) 车辆在加速时的传动比控制目标如下。 If(ne If(ne≥Nd2) {if(it>imin) It=Nd2/ncvtout if(it≤imin)it=imin;} (3) 车辆在减速时的传动比控制目标如下。 If(ne>Nd1){it=0.337×Rd1/(i2×i0×ua_old);} If(ne {if(it It=Nd1/ncvtout if(it≥imin)it=imax;} 为了证明金属带式无级变速传动系统的综合性能是否具有可应用性,我们对其进行了仿真实验。假设工况如下:车辆以60%油门起步,在平稳行驶30 s后加速行驶,将油门提升至80%,又行驶40 s后,碰到阻力扰动,扰动持续了20 s,在130 s时油门再次回到60%,总体行驶时间为150 s[4]。在此种工况下,对搭载金属带式无级变速传动系统和未搭载该系统的车辆进行仿真实验。 (1) 未搭载金属带式无级变速传动系统车辆的实验结果 在调节控制参数后,车速的平顺性有了较大改善,但是速比的跟随性较差,致使发动机、离合器契合度低,转速上下起伏较大。若为了提升速比的跟随性再次调节控制参数,则会出现车辆加减速不受控制的现象。严重时,车辆在减速时,还会出现离合器滑动问题,这极大地影响了车辆行驶时的平顺性,控制效果较差,可能会引发交通事故。 (2) 搭载金属带式无级变速传动系统车辆的实验结果 应用本文提到的系统后,无论是车辆处于何种运行阶段,都可实现无级变速,车辆拥有良好的平顺性,速比跟随性也好。尤其是遇到阻力扰动时,发动机仍然可以位于最经济工作点上,控制效果好。 除了对发动机和离合器转速、车速变化曲线、实际速比等参数进行实验,为了确保实验全面性,进一步验证系统的可行性,还对整车进行了实测。TCU-A代表未搭载金属带式无级变速传动系统的实测数据,TCU-B代表搭载后的实测数据[5-6]。其油耗对比结果、动力性和经济性对比结果,如表2、表3所示。 从表2、表3的对比结果可以看出,车辆在搭载金属带式无级变速传动系统后,百公里耗油量比未搭载时有所下降,动力性和经济性则得到了优化,无论是最高车速或是百公里加速耗时都优于从前。 表2 相同工况下车辆油耗对比结果 表3 动力性和经济性对比结果 通过全面且多样的仿真实验,从多个方面证明了车辆在应用金属带式无级变速传动系统后,无论是在起步平稳性、燃油利用率、最高车速以及加速效果等方面都有所提升。但是实验数据相差并不大,证明该系统还有需要优化和改进的地方,仍然需要为此付诸努力。 无级变速传动系统相较于齿轮变速系统拥有更加全面优良的系统性能和更为广阔的发展空间。本文着重对金属带式无级变速传动系统进行了分析,通过研究其系统结构和工作原理,提出了以车辆实际运行情况为依据,设计综合控制策略的构想。并通过仿真测试,证明车辆应用该系统后,起步、加速时车辆行驶平稳性不受影响,燃油利用率提升,油耗、尾气排放量有所减少,发动机可以在最经济工作点上工作,可以为驾驶员和乘坐者提供更加舒服的驾乘体验,在未来拥有巨大的发展空间和应用前景。4 仿真实验

5 总结