综采设备在铝土矿山的选型应用与优化

吴延平

(国家电投集团贵州遵义产业发展有限公司,贵州 务川 564305)

国家电投集团遵义公司下属瓦厂坪铝土矿位于贵州省遵义市务川县,其矿体展布情况、赋存情况等开采技术条件与煤矿相近,经过前期分析研究与考察论证决定引进综采设备进行回采。2018年1102采场开始进行工业性回采,经过近两年的生产实践与优化,综采设备基本适应矿山生产,应用基本成功。

1 基本情况

1.1 采场情况

1102采场可采走向长度496m,倾斜长度123m,矿层平均倾角23°,矿层平均厚度2.2m,矿体多为豆状、少部分为半土、碎屑状;矿体致密、无裂隙,无节理发育,整体性完好,矿层硬度系数f:4-6。

采面运输、回风顺槽均为梯形断面,掘进断面为14.7㎡,净断面为12.6㎡;巷道多为工字钢棚支护,其中运输顺槽断面为2.8m(中高)×4.5m(宽),回风顺槽断面为2.8m×4.0m,切眼断面为2.8m×6.5m。

1.2 综采设备选型

经生产厂家现场考察与分析研究,进行了综采三机设备选型配套。

1.2.1 采矿机

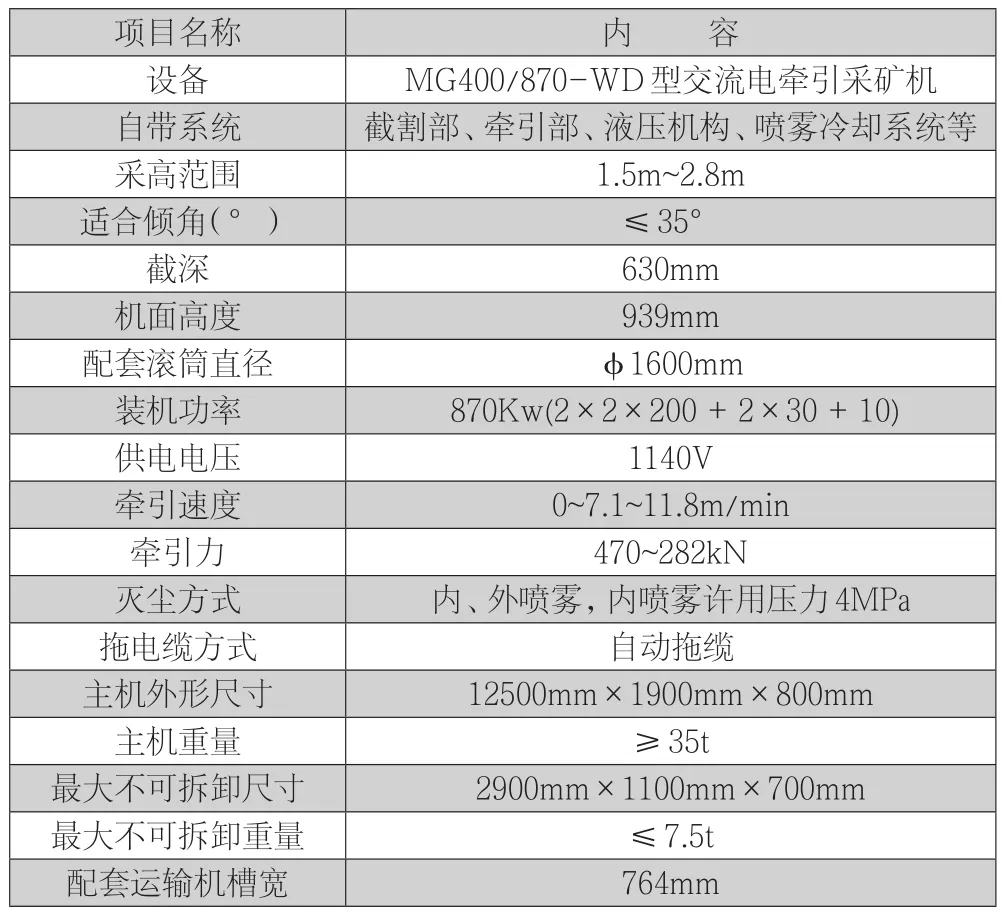

根据矿体赋存条件,以及矿石较煤矿坚硬且易粘结、碎胀性较差,考虑“大马拉小车”,确定采矿机的主要参数如下:总装机功率不小于600W,截深不小于630mm,采高1.5m~3.0m,平均2.16m左右,生产能力不小于100万t/a,牵引方式为销排式无链电牵引,牵引力不小于345kN,额定电压1140V,最大适应倾角30°~40°。根据铝土矿层厚度、硬度、倾角及容重等情况,并考虑铝土矿特性,配套选用MG400/870-WD型交流电牵引采矿机。

1.2.2 刮板运输机及转载机

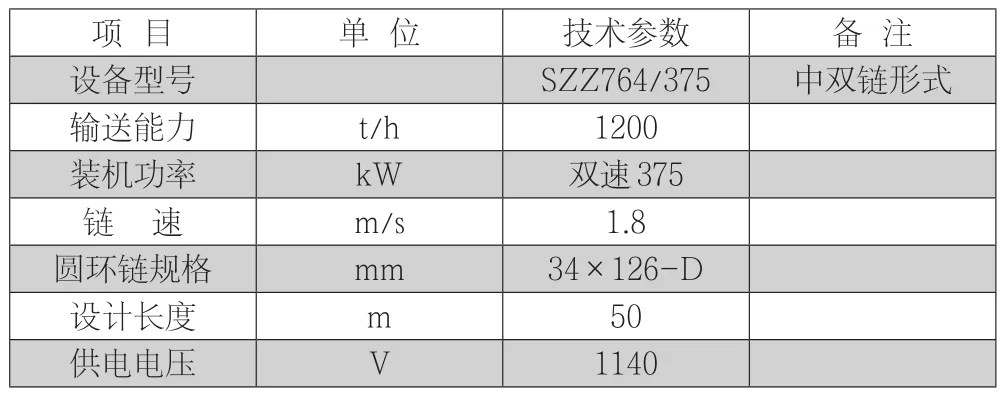

根据采矿机实际生产率和矿层工作面长度等因素,设计选用与MG300/730-AWD1型交流电牵引采矿机配套的SGZ764/2×375型刮板输送机,其输送能力600t/h,与其配套的转载机选用SZZ764/110型,输送能力1000t/h,经验算生产能力满足要求。

表1 采矿机技术参数表

表2 刮板输送机技术参数

表3 顺槽用刮板转载机技术参数

表4 液压支架技术参数

1.2.3 液压支架

矿体直接顶板围岩为铝土岩、页岩,均属软质岩石,厚2m~3m,抗压强度4.7MPa~18.1MPa,直接顶属Ⅰ类不稳定顶板;基本顶抗压强度一般12MPa~14MPa,基本顶按Ⅱ级设计;矿体直接底板是铝土质泥岩及铝土质、灰质页岩等,亦属软质岩石,抗压强度8.1MPa~51.2MPa,一般为Ⅱ~Ⅲ类松软~较软底板。参照相关标准并结合工作面回采工艺、采高,根据支护强度的验算和支架结构高度等参数的校核,选取ZY4800/13/32型掩护式液压支架和ZYG4800/13/32 型过渡支架。

1.3 生产组织方式

采用“三八”制、“两采一准”作业模式,即两班采矿、一班检修维护。进刀方式为机尾斜切进刀,下行割矿,空刀返回,循环进尺为0.63米。

2 综采设备运行情况

2.1 采矿机

回采初期由于MG870型采矿机自重过轻(34t),在工作面回采过程中频繁跳动,经常造成漏电、断线及轴承、齿轮损坏故障,滚筒结构、截割速度与铝土矿特性不适应。将采矿机滚筒更换为重型破岩滚筒、截割电机由4极更换为8极、滚筒转速由50转/min降为25转/min之后,截齿磨损相对降低,切割效率相对提高,但是由于采矿机选型偏小,遇硬岩超负荷截割,滚筒、滑靴、行走轮等磨损严重,截齿损耗量大,造成设备维修量大、配件更换频繁,影响产能。

经与科研单位、厂家共同研究后,决定将采矿机更换为MG500/1170-AWD1型,基本杜绝了电气故障,平均截割速度由MG870型的0.3米/分提高到0.9米/分,磨损得到有效控制、截齿消耗大幅下降,总体运行良好,基本适应生产需要。

2.2 刮板输送机及转载机

主要表现为磨损严重、备品备件消耗偏高、检修换件频率高等,对生产影响较大。从开始回采至采场回采结束,1102采场共采出矿石约50万吨,刮板输送机所有刮板已进行三次整体施焊,链环上下面磨损已超过1/3,由于磨损导致链环伸长无法正常进入链轮凹槽,经常断链;刮板机头、机尾链轮磨损严重;溜槽中底板已磨损超过一半,过渡槽翼板磨损较严重,已焊接多次;转载机磨损情况与刮板机相似。

2.3 液压支架

液压支架总体情况良好,工作面支架顶梁接顶严密、支撑可靠、移架拉架平稳,无挤架压架情况,工作面基本实现“三直、两平、一净、两畅通”。回采期间液压支架未出现任何故障,液压及机械系统工作状态平稳,工作面采高最低1.8m,最高3m,与刮板输送机、采矿机配合适应。

3 综采设备优化情况

针对1102工作面回采过程中综采设备存在的问题,经与设备厂家共同进行技术攻关后做了以下的优化改进:

3.1 采矿机的优化

针对MG1170-AWD1采矿机在首采面行走轮、滑靴、齿轨磨损严重的问题,将节距为126型齿轨更换为节距为151型齿轨,并更换了与之配套的采矿机的行走箱,经过近2个月的运行,采矿机行走轮磨损严重的问题已基本得到了解决,未出现行走轮过磨损及断齿现象。

3.2 刮板运输机及转载机的优化

3.2.1 刮板运输机的优化

针对1102工作面刮板运输机中、底板磨损严重的问题,将中、底板厚度增加至50mm,并采用Hardox450 进口板材,布氏硬度为450HBW;增大采机牵引轮齿面与销排齿柱的接触面积,减缓销排和牵引轮的磨损;采用特殊热处理工艺,将销排上表面与下表面(与采矿机导向滑靴接触面)进行淬火处理,淬火硬度HRC50-55;把接续面的刮板运输机过渡槽的上翼板设计为活动可拆卸结构,并提高上翼板材质,磨损后方便更换;链轮结构更换为双输出结构,链轮片为剖分式可拆卸结构,方便现场检修并及时更换;增加自动伸缩机尾,可实现快速便捷地调节刮板链的长短,保证链条具有合理的张紧力,提高了链条和链轮的啮合性能。

3.2.2 转载机的优化

采用链道下沉设计,使链条尽量不接触中板;槽体采用可更换活中板耐磨块设计,防止链条与中板摩擦,方便井下更换受损中板;链轮结构更换为双输出结构,链轮片为剖分式可拆卸结构,方便现场检修并及时更换。

4 小结

传统的综采设备是基于煤矿进行的设计,因铝土矿与煤炭的物理力学性质差异较大,在回采使用中发现不少的问题,在对综采设备逐步优化改进后,目前综采面单产能力可稳定在2100吨/日左右,达到了预期的安全可靠和高回采率的目标,产能亦基本满足要求,综采工艺设备在铝土矿山的应用基本取得成功。

5 下一步工作方向

5.1 持续推进采矿机优化改造工作,不断提高采矿能力和设备使用寿命,如开展小滚筒优化改进适应矿体厚度变化。

5.2 较煤矿而言,刮板输送机、转载机仍然存在磨损严重、事故多发、检修维护工作量大等影响因素,将开展综采工作面带式输送机、带式转载机的研发及使用,彻底解决综采工作面运输问题,实现高产稳产。