新能源电池铝箱冷冲压的工艺研究

阙石生,张希园,郑宏智,李学云,朱 浩,苏杰林

(1.中铝瑞闽股份有限公司,福建 福州 350015;2.上海汽车集团股份有限公司乘用车公司,上海 201306)

新能源电动汽车为追求更长续航里程,提升电池能量密度成为赢得市场的一把“利剑”,当前全球知名动力电池企业都在大力投入研发,通过改进正负极材料、隔膜、电解液等原材料体系及优化PACK结构等,希望尽可能快地提升电芯及电池系统能量密度。相比提升电芯能量密度需要较长的时间且难度较大,优化电池包结构的轻量化设计,效果更为显著且易实现。

目前市场上新能源电池箱轻量化通常有以下三种途径:①结构的优化设计:由于电池包内部电池排列或装配限制,结构一般无法做较大的改动;②采用新型的加工制造技术:比如铝型材的搅拌摩擦法、铝板带热成型法,但面临着成本较高、技术不够成熟等问题;③选用新型材料:比如以铝板替代钢板,通过常规冷冲压成型,仅需要在原冲压的基础上对模具进行适当优化,不增加太多成本的基础上即可实现电池铝箱冷冲压成型。

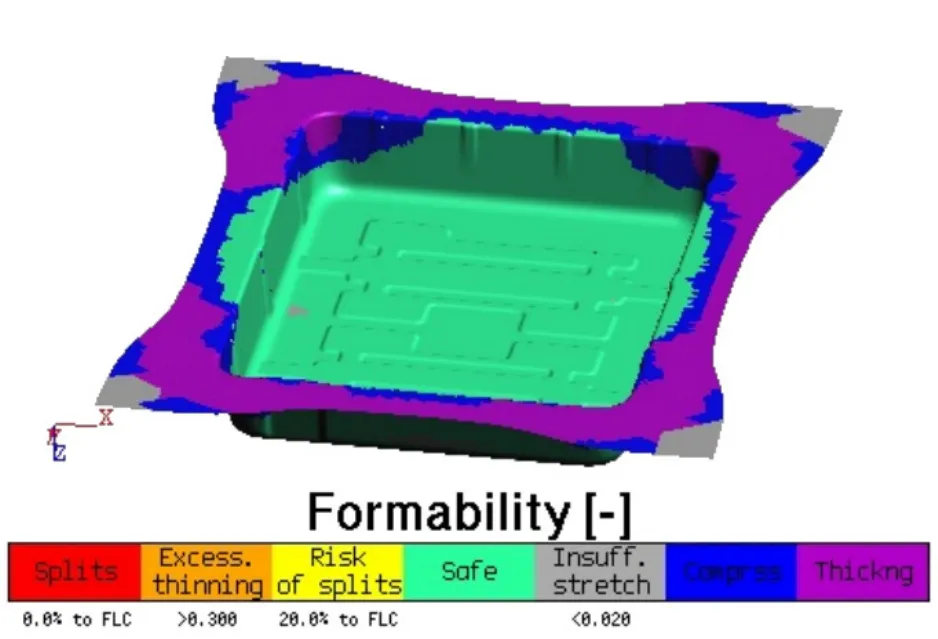

受电池包尺寸大、深度深、坡度陡、倒角小、容易开裂等不利因素的影响,冲制较为困难。目前基本采用超低碳超塑性深冲用DC06钢进行冲制,但存在重量大、易腐蚀等问题。通过数值仿真模拟分析及常规铝板冷冲压技术,普遍存在开裂、起皱、回弹等诸多风险,具体见图1-2。

图1 样品图

图2 Autoform模拟结果

如何协同材料-模具-冲压良好匹配,实现本项目的落地量产,是本文研究的目的和重点。

1 试验方案

1.1 材料选择及性能优化

1.1.1 材料选择

目前使用的DC06钢板具有优异拉伸性能和刚度,但密度是铝板的三倍,不利于轻量化减重。综合材料强度,塑性,冲压性能等指标,选择具有中等强度及良好冲压性能的铝板5182-0态-0.8以替代钢板DC06-0.6,各材料典型性能见表1。

表1 各材料典型性能值表

1.1.2 材料性能及工艺控制

影响铝合金拉深成形性能指标很多,包括抗拉强度,屈服强度,屈强比,N值,R值,杨氏模量等等。针对该系列性能指标,做如下三方面的优化。

(1)合金元素优化。5182合金的强度将随Mg的增加,固溶强化增强,塑性则随之降低,需将Mg含量控制在4.4%~4.9%范围内;Cu元素的加入将会使5系Al-Mg合金的耐蚀性变差,应控制在0.2%以下[1];与此同时,需要对Fe、Si、Mn等杂质元素进行限制,特别是Fe和Mn元素,一方面需充分利用Fe和Mn元素的相互作用,在均匀化热处理过程中形成尺寸较大、近球形的Al6(FeMn)弥散相质点,激发诱导再结晶形核效应,使得5182完全退火过程中获得均匀、等轴状的再结晶组织,从而提高材料的成形性能;另一方面需防止形成粗大的AlFe或AlFeMn相,容易成为冷冲压的应力集中起裂点。因此控制Fe0.04%~0.11%,Si0.12%~0.25%,Mn0.20%~0.40%为宜。

(2)生产工艺的控制。材料的屈服强度和抗拉强度之比称为屈强比,屈强比越低,材料容易塑性成形且加工硬化能力强,因此屈强比是表征金属材料的成形性的重要指标之一[2]。根据强化机制可分成细晶强化、位错强化、固溶强化及析出强化等,不同的强化机制对屈强比的影响规律不一[3]。作为热处理不可强化的5182-O态材料,核心为细晶强化、固溶强化及加工硬化。根据Hall-Petch公式,保证冲压不橘皮的前提下,适当的增大5182晶粒的平均尺寸至20μm~40μm可有效的降低屈强比,从而提升产品的成型性能,比如减小冷轧加工率、缓慢升温退火甚至在成品完全再结晶的基础上增加一次中间退火等工艺手段;5系铝合金中Mg元素以间隙固溶于α-Al基体和析出β(Mg5Al8或Mg2Al3)相两种形式存在,随着温度的下降,Mg元素在α-Al基体中的固溶度急剧降低,屈服强度比抗拉强度下降更明显,进而有效的降低屈强比;为保证产品的版型,必要时需增加拉矫或辊矫等方式改善版型,不可避免的产生一定量的加工硬化,特别是屈服强度急剧增加,生产过程中需要控制变形量。结合零部件的强度要求,一般控制材料5182抗拉强度≥270MPa,屈服强度110MPa~150MPa,屈强比≤0.55,延伸率≥20%。

(3)板材尺寸的修正及润滑条件的增强。在拉伸变形过程中增强润滑,是为了减少零部件与模具压料板的摩擦,使得零部件随着拉伸而流动并补给,从而不使产品拉裂或拉伤。深冲保护膜一是起到保护铝合金板表面的作用,二是由于膜自身具有良好的塑性及光滑的表面,通过覆膜及冲压前涂油等方面,均可以有效的改善冷冲压过程的润滑条件。与此同时,由于铝合金板深冲性能受限,冲制过程中,四角容易开裂或起皱,倒1/4圆,倒圆半径控制在合理的范围有利于开裂及起皱的改善。具体见图3-6。

图3 冲压前覆膜和涂油

图4 四角开裂

图5 四边起皱

图6 正常良品

1.2 模具结构及冲压工艺的优化

冷冲压模具按依上至下简单分为凹模、压料板、凸模。由于铝的弹性模量仅为钢板的1/3,容易出现冲压回弹的问题,结合仿真模拟分析,重点对冲压模具的拉延筋、侧壁间隙、坡度等进行优化设计,同时对冲压工艺参数(含压边力、冲制速度)进行调整,达到稳定成型的目的。压边力控制在20KN~30KN,冲压速度控制在20~30mm/s为宜,压边力过大,增加拉伸力,会使工件拉裂,过小则工件的边壁或凸缘起皱;冲制速度慢,同样的工件作用时间延长,它需克服的力也相应减小,有利于冲制的稳定成型,具体见7-8。

图7 冷冲压模具示意图

图8 模具结构优化设计

2 总结

针对使用5182铝板冷冲压生产新能源电池箱,普通存在开裂,起皱,回弹等问题,采取以下措施得以改善并实现批量稳定化生产:

(1)合金元素及生产工艺优化:重点对Mg、Cu、Fe、Mn等主元素合理搭配,获得良好的强塑性;通过减小冷轧加工率、缓慢升温退火或增加一次中间退火等方式适当增加晶粒尺寸有效降低材料的屈强比;控制拉矫或辊矫的变形量,有效遏制加工硬化;

(2)板材尺寸的修正及润滑条件的增强:通过覆膜、四角倒角、冲压前涂油等方面,可有效的增强冷冲压的润滑条件,改善冲压开裂或起皱等风险;

(3)模具结构及冲压工艺的优化:重点对冲压模具的拉延筋、侧壁间隙、坡度等进行优化设计,同时对冲压工艺参数(含压边力、冲制速度)进行调整,达到稳定成型的目的。