石油化工工业加氢催化裂化研究进展

凡长坡

(东南大学成贤学院 制药与化学工程学院,江苏南京 210088)

1 技术应用现状和对比分析

1.1 石油沸腾床加氢裂化技术

1.1.1 应用现状

表1是三家公司石油沸腾床加氢裂化技术的对比分析。随着科研人员的不断研究,沸腾床加氢裂化技术取得了一系列的研究进展。目前,中国石化也独立完成了一系列沸腾床加氢工艺技术的开发与应用,拥有具有独立自主知识产权的STRONG成套技术。

1.1.2 技术对比分析

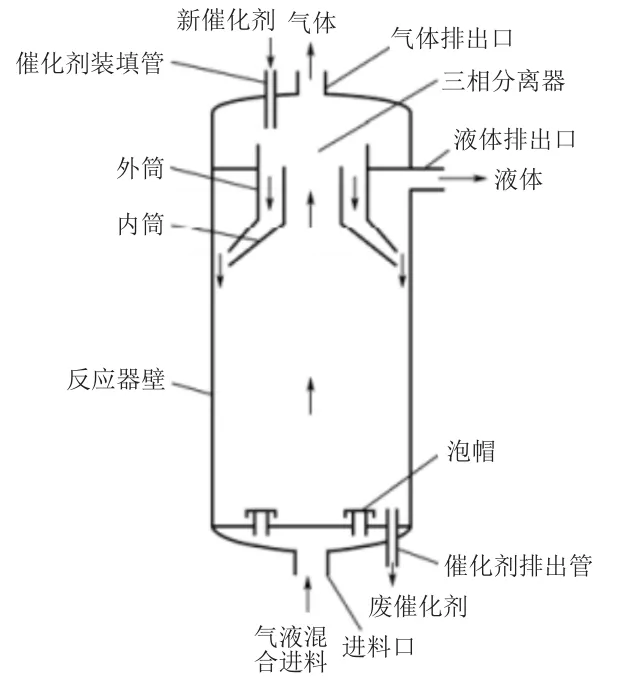

如图1所示,Axens公司的H-Oil技术一般是串联两台反应器,但是CLG(Chevron Lummus Global)公司的LC-Fining技术通常是将3台反应器串联使用,相比较而言,串联的反应器越多,杂质去除率越高。两家公司在石油沸腾床加氢催化裂化的工艺上并没有本质上的区别,两者均将反应器串联且反应器内部构造基本一样,均具有分离循环系统和流体分配系统以及在线催化剂添加和排放系统,并且两家石油沸腾床加氢催化裂化技术的催化剂能够彼此共用。不同的是,Axens的H-Oil技术的运行方式是外环,而CLG的LC-Fining技术的运行方式是内环。国内的STRONG工艺使用微球催化剂,无需循环泵,具有促进流化沸腾的优点,如图2所示。此外,还可以灵活选择单或双反应器两种操作模式。

图1 催化加氢裂化反应器结构

图2 STRONG技术催化加氢裂化反应器结构

1.2 石油悬浮床加氢裂化技术

1.2.1 应用现状

悬浮床加氢裂化技术应用广泛,技术相对成熟。目前主要有ENI的EST技术、Intevep的HDHPlus/SHP、雪佛龙的VRSH和中国的石油悬浮床加氢裂化等技术。其中,EST和VCC技术已实现工业应用,其他技术也已基本完成工业实验。

目前,全球已经投产的两家石油悬浮床加氢裂化装置,总产能约为180万t/a。其中ENI公司投产的一套石油悬浮床加氢裂化工业装置,年产量约135万t。BP公司投产的装置,年产量约45万t。此外,还有许多类似的装置正在建设或计划建设。

1.2.2 技术对比分析

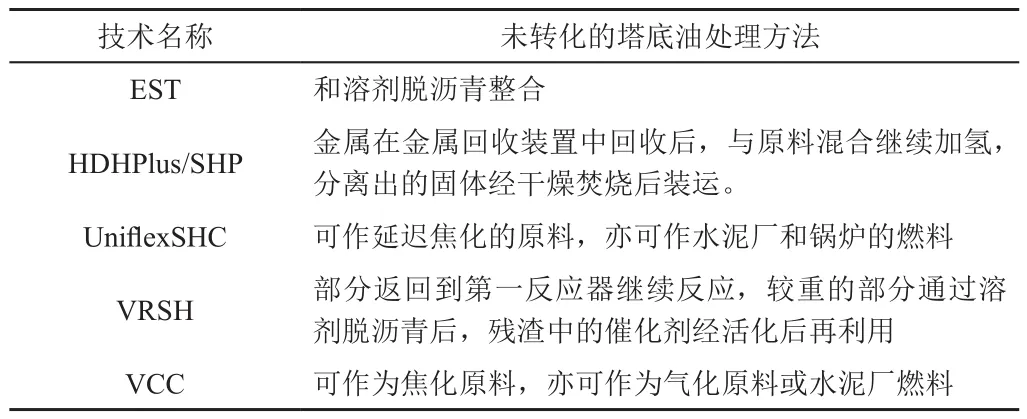

UniflexSHC技术使用劣油一次性通过的方式,通过将减压重瓦斯油(VGO)循环进入反应器使其进一步发生反应,并将未转化的油排出塔底,该技术的转化率大于92%。VCC技术也使用劣油一次通过的方式,并将直馏VGO送入至加氢处理的单元,该技术的转化率为80%~95%。两种技术中未转化的塔底油处理方法如表2所示,主要使用沥青的调合、焦化、从未转化的油中提取金属、水泥的制备等处理方法。

表2 未转化塔底油处理方式

2 研发新进展

2.1 石油沸腾床加氢裂化技术

2.1.1 组合集成工艺

CLG公司与Axens公司分别开发了LC-Fining——溶剂脱沥青(LC-Max)与H-Oil—延迟焦化的组合工艺。其中CLG公司将俄罗斯的减压渣油作为原料,并通过LC-MAX和LC-Fining工艺分别对其进行加氢裂化实验,转化率分别为86%~91%和63%。

中国石化抚顺石油化工研究院则基于STRONG工艺开发了沸腾床-催化裂化、沸腾床-焦化、沸腾床-固定床劣油加氢处理等一体化工艺。

延迟焦化和沸腾床加氢裂化是处理减压蒸馏渣油的主要工艺。美国福陆公司通过Aspen模拟并比较了现有焦化与沸腾床加氢裂化组合、焦化和沸腾床加氢裂化这三种方案的效益。结果表明,现有焦化和沸腾床加氢裂化装置的组合方案具有最高的收益,其投资回报率为5.3%,远高于另两种方案。美国福陆公司认为工艺是否应该改质升级需要结合原料与产品市场、项目地点以及物流、资本支出和投资回报对升级前后进行效益评估,并没有任何条件都适用的方案。对于1 500万t/a以上的大型炼油厂,沸腾床加氢裂化方案具有很强的优势,而对于1 000~1 250万t/a的炼油厂,该方案所需的资本支出明显高于炼油厂投资的承受能力。现有的焦化沸腾床加氢裂化联合方案可提高馏分油收率,明显优于单一工艺方案,缺点是焦炭生产会限制组合方案的焦化处理效率。

CLG公司与俄罗斯合作研发了一种使用特殊合成的纳米催化剂的劣油沸腾床加氢裂化工艺,达到了重质减压劣油高效加工利用的目的。该工艺不产生废物,杂质敏感性低,催化剂损失率低于0.01%,重油组分基本完全转化为轻质或中质化学品,最大限度地实现劣油的利用,具有很高的经济吸引力。

2.1.2 催化剂

国际市场上应用于沸腾床加氢裂化的催化剂主要有Albemarle公司的KF系列,Criterion公司RN系列(RN-680、RN-681)和TEX系列等。正常条件下使用的催化剂HCRC使贫油转化率提高4%,脱硝率、微残炭去除率和脱硫率分别提高3%、6%和4%。同时,降低了蜡油中的氮含量和馏出油量。基于此,ART公司还研究了使用HCRC/HSLS双催化剂的沸腾床装置的反应效果。中试的结果表明HCRC/HSLS双催化剂的装置操作更加灵活,能够通过调整催化剂用量与性能和反应条件来控制产品的收率与选择性,并调整杂质的脱除率。

2.2 石油悬浮床加氢裂化技术

悬浮床加氢裂化技术相比于沸腾床加氢裂化技术还未进行大规模的生产应用。针对悬浮床在技术上的缺陷,研发人员主要针对解决结焦问题和寻找高分散剂等方面的问题进行研究。

2.2.1 工艺

全球最早投产的135万t/a悬浮床加氢裂化装置的运行结果说明,该类型的反应器具有恒温作用,其轴向温差和径向温差都控制在比较精密的合理的范围内。最终使得石油原料转化率达到了95%左右。得到的最终产品质量满足设计要求。

除HDHPlus/SHP、EST、VCC、UniflexSHC等工艺在领域内被人所熟知外,伊朗石油工业研究所(RIPI)研发的重质石油加氢裂化工艺(HRH),已得到了多国的专利保护,正拟建18万桶/d的生产装置。HRH工艺具有无须脱碳,脱硫率高和产品价值高的特点。

2.2.2 催化剂

中国石油目前成功研发出Co、Mo、Ni系列油溶性催化剂,并得到了不同原料的抑焦助剂及适合的添加浓度,同时研究了硫化工艺,得到了适合的油溶性催化剂与助剂。

伊朗石油工业研究所(RIPI)开发了一种适用于石油的悬浮床加氢裂化的纳米催化剂制备方法,该方法可以选择合适的表面活性剂或不同的配料来得到最小的滴液尺寸。

墨西哥石油学院制备了适用于悬浮床加氢裂化工艺的液相催化剂,与成熟的商业非均相催化剂(NiMo/Al2O3)和热裂化进行加氢裂化比较。结果表明,液相催化剂的加氢裂化转化率最好,为65.3%,此外,催化剂还可以循环使用。韩国高丽大学使用分散催化剂(具有纳米片结构的 WS2)对贫油进行加氢裂化。研究了单层和多层 WS2的反应性,并与传统的WS2和MoS2本体催化剂进行了比较。结果显示,单层的WS2具有最佳的反应性能。

3 结束语

石油的重劣质化影响了其高效的转换利用,沸腾床加氢裂化技术是目前最成熟的用于劣油加工利用的技术。该技术已经得到了广泛应用,然而该技术存在一些缺点,具有很大的改进空间。未来可以通过提高催化剂效率和寿命,降低催化剂的消耗,提高原料的适用性与转化率来优化沸腾床加氢裂化工艺。此外还可以与其他技术工艺结合开发出集成工艺来提高转化率降低尾油量。