一种四工位砂带机打磨抛光工作站的方案设计

赵宏武 辛涛 董红波

摘 要:本文介绍了一种可替換手工打磨抛光的四工位砂带机打磨抛光工作站的方案设计过程。根据用户需求,分析打磨抛光加工流程,将各部件进行合理布局,快速高效完成方案设计。

关键词:打磨抛光;砂带机;旋转料台

1 前言

对于卫浴壳体、把手、铜件等五金件的表面在电镀之前都需要进行打磨抛光处理,传统的打磨抛光工艺都为手工操作,不仅加工效率低,而且劳动强度大,工作粉尘对操作人员身体健康危害极大。随着我国国民经济不断提高,越来越多的人不愿从事这个行业,而打磨抛光的需求越来越大。面对用工成本提高,从业人员急剧减少,需求增多,实现打磨抛光自动化成为当下急需解决的课题。为此我司根据市场需求设计出一款自动化程度高,可替换手工打磨抛光的四工位砂带机打磨抛光工作站。

2 设计过程

2.1用户需求

传统打磨抛光产品工艺采用操作人员手工拿着零件去压蹭固定式砂带机的砂轮实现零件表面的打磨抛光,为了将改善操作人员的工作环境,提高工作效率,用户要求设计一款打磨工作站,操作人员只需完成劳动强度小、无粉尘危害的工件装卸作业,其余打磨抛光工序通过程序操控机器人与四工位砂带机完成。

2.2工作站方案布局

根据用户打磨抛光工艺节拍需求及厂房空间将机器人、四工位砂带机、工作站底座、钣金外罩、送料台各部件按尺寸及空间要求进行合理布局,提升打磨抛光效率、降低粉尘危害。工作站方案布局如图1,在方案布局中需保证机器人底座中心与料台的距离 B 及机器人底座中心与四工位砂带机接触轮的直径边缘距离A,否则会有抛光打磨距离不足影响加工行程或抓取、放回加工件时行程空间干涉的情况发生。

2.3工件的打磨抛光加工流程

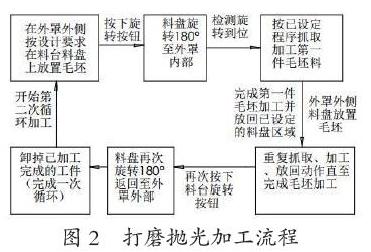

操作工人首先将工件毛坯放在钣金外罩外侧料台料盘上,当外侧料台料盘工件毛坯按设定好的位置放好后按下转动按钮,旋转料台料盘开始沿水平旋转 180 度至钣金外罩内侧,料台分割器检测开关检测到旋转到位后,机器人开始按已经编号的程序抓取工件毛坯、启动打磨抛光程序,第一件毛坯打磨抛光完成后机器人将成品零件放置已经设置好的工位,机器人按程序开始抓取第二个工件毛坯料,并重复加工动作,完成第二个工件的加工,在此过程中操作人员将第二批毛坯放置在钣金外罩外侧料台料盘上,当所有毛坯完成加工后,操作人员按下旋转按钮,旋转料台料盘再次旋转 180°至钣金外罩外侧,这样将已加工完成的工件运转至钣金外罩外侧,操作人员将工件成品从料盘上卸下,同时将第二批毛坯已完成放置,按下转动按钮,开始第二次加工循环,打磨抛光加工流程如图 2。

2.4 多轴机器人选型

目前市场已有很多成熟标准的产品可供选择,如国外品牌可选发那科(FANUC)、库卡(KUKA)、那智(NACHI)等,国内可选沈阳新松、深圳汇川、广州数控等,首先根据工件与夹具重量、工作负荷和安全系数的计算出机器人有效载荷,确定机器人规格,然后在此规格上考核:动作范围,重复、定位精度,速度,本体重量,刹车和转动惯量,防护等级及价格等因素,通过比对筛选出性价比合适的品牌及规格的机器人。

2.5 四工位砂带机的设计

根据用户需求确定技术参数,采用模块设计将公司成熟的技术工艺及结构应用在四工位砂上,保证结构的可靠性,提升设计进度,四工位砂带机结构如图3

工作过程:电机与驱动轮直连,带动驱动轮旋转,砂带安装在驱动轮、小接触轮、大接触轮及张紧轮外侧,通过驱动轮将电机的功率传递给小接触轮及大接触轮,通过张紧轮调整砂带的松紧,大接触轮与小接触轮通过调节板固定在大支撑板上,气动张紧机构固定在小支撑板上,大支撑与小支撑板通过连接杆刚性连接,当打磨抛光工件时,大接触轮或小接触轮受到压力时连同大小支撑板整理在后移,此时砂带在后移时有微小松动,与此同时在前后浮动气缸的作用下砂带再次张紧,起到了缓冲工件冲击力的作用,对机械手起到了保护。

2.6 旋转料台的结构设计

旋转料台的结构方案可以采用三种方式实现:1)气缸推动齿条,齿条带动齿轮、齿轮旋转带动转台旋转,转台的定位依靠气缸行程限位实现。2)通过伺服电机与减速机直连,减速机带动转台,转台的定位依靠伺服电机的分度定位实现。3)通过减速电机带动二工位分割器,分割器输出轴带动转台旋转,转台的定位依靠分割器凸轮锁紧分割定位,也可增加气缸通过气缸活塞杆带动销轴定位。方式3结构简单,运动可靠,定位精度高,易装配,本案例选用该结构方案进行设计。

2.7 防护与外围附件的设计

机器人、四工位砂带机、工作站底座、送料台等部件设计及选型完成后按各部件尺寸位置及空间运动范围,确定钣金护罩的外形尺寸,开始设计钣金的外观与颜色搭配及气动、润滑、除尘等附件,至此工作站的整体方案设计完成。

3 结语

四工位砂带打磨抛光工作站是非标设备,不同于传统通用设备的设计规范,所以一定要深入与用户沟通,确定用户需求、加工流程,同时充分整合市场上已有的功能部件这样既可提高设计可靠性又可减少工作量,提高工作效率,通过模块化,多人协同设计,快速高质量的完成设计任务。