胶凝黏附作用对含蜡油包水乳状液蜡沉积的影响

张 俊

胶凝黏附作用对含蜡油包水乳状液蜡沉积的影响

张 俊

(南京炼油厂有限责任公司,江苏 南京 210033)

油水两相掺混乳化输送中的蜡沉积问题已经成为了保障集输管道安全运行的研究新热点。目前,含蜡油水乳化体系的蜡沉积问题研究仍处于起步阶段。有别于单相蜡沉积的分子扩散、剪切剥离和老化等蜡沉积机理,含水乳化产生的胶凝黏附效果对蜡沉积厚度变化以及沉积生长规律产生了显著影响。基于对微观层面上的蜡晶和水滴的相互作用的分析,介绍了沉积过程中蜡晶-水滴凝油团的形成和黏附过程,给出了胶凝黏附的作用机理,并结合流动过程中的油壁面温度以及流动过程的剪切剥离作用系统地分析了不同含水率条件下的胶凝黏附作用对蜡沉积的影响,为管道的安全运行提供相关的理论支持。

蜡沉积;胶凝黏附;沉积规律

随着我国海洋和陆地油田生产过程中注水工艺的运用和普及,油水混输成为了管道输送的主要介质。在这个过程中,原油中所含有的沥青质[1]、胶质[2]等界面活性成分,以及水驱工艺中添加的表面活性剂[3]等都促进了管输过程中油水乳状液的形成。并且,随着输送过程中的管壁温度降低,重组分的蜡结晶析出、沉积在管壁上,造成管道流通面积减少,严重时甚至会堵塞管道,这严重威胁了管道的运行安全。因此,油水乳化条件下的蜡沉积问题也逐步的成为了新的研究热点[4-7]。

目前,对乳化条件下的蜡沉积机理和影响因素认识仍然不足,现阶段的研究多是借助于单相蜡沉积已有的研究结论和经验向油水乳化体系进行拓展。然而,基于单相蜡沉积过程所认识的分子扩 散[8-9]、剪切剥离[10]和老化[8,11]蜡等沉积机理并不能完全解释油水乳化体系蜡沉积现象,究其原因在于对乳化体系内的分散水滴在蜡沉积过程中的产生的影响认识不足。水滴的参与影响了蜡的分子扩散路径[12-13],改变了沉积层的传热特性[14],而作为区别于单相蜡沉积最显著的特征,则是基于油水界面相互作用所形成的蜡晶水滴聚集体系,聚集体产生的胶凝黏附作用更是直接影响了蜡沉积厚度,改变了蜡沉积的规律。

1 胶凝黏附作用对蜡沉积的影响

HOFFMAN[9]等通过一系列的环道蜡沉积实验研究,发现导致蜡沉积的主要机理包括两方面:一是蜡分子从油相到沉积表面的扩散;二是结晶析出的蜡晶形成的胶凝作用。通过将沉积层内的碳数分布与含蜡油相的碳数分布进行对比分析,得出在壁面温度远小于析蜡点和较低剪切速率实验条件下,容易形成以胶凝为主导的蜡沉积层,其沉积层内的组分与油相较为接近,没有出现类似于分子扩散所引起沉积层老化现象。QUAN[15]等通过对5%~40%含水的含蜡原油乳状液进行蜡沉积实验,发现随着含水率的增加,蜡沉积过程逐渐由分子扩散作用转变成胶凝黏附作用,出现了高含水时,沉积层厚度随着含水率增加反而显著增长的趋势,说明了油水乳化条件下需要考虑胶凝黏附作用对蜡沉积的影响。对于更高含水率的蜡沉积实验, WANG[16]等进行了含水60%~90%的胶凝淤积实验,发现胶凝速率受到管流温度、壁温、含水率和流速等多种因素影响,同时提出油水两相蜡沉积机理除了分子扩散和剪切作用外,还需要考虑到与乳化相关的胶凝作用。

综上所述,对于油水两相乳化体系的蜡沉积机理的认识,除了与单相一致的分子扩散、剪切剥离和老化作用,还需要耦合蜡沉积过程中所包含的蜡晶和水滴两种分散相,考虑两者的相互作用以及两者对胶凝黏附作用形成的贡献,这样才能全面认识油水乳化体系的蜡沉积行为。这对于管输低温、含水较多、含蜡量高的原油乳状液的输送具有重要的研究意义。

2 胶凝黏附作用的机理研究

含蜡油包水乳状液蜡沉积过程中的胶凝黏附作用是指,蜡晶和水滴基于油水界面产生相互作用,形成蜡晶-水滴的聚集体,聚集体内包裹着液态油相构成凝油团,凝油团在沉积过程中黏附到管壁处或者沉积层界面的物理过程。这个过程包括了微观层面上的蜡晶和水滴相互作用、凝油团形成和黏附3个过程。下面分别介绍一下这3个过程,从而能够深入了解胶凝黏附作用的形成机制。

2.1 蜡晶在油水界面处的吸附

含蜡原油乳状液蜡沉积过程中,因径向温度梯度造成的部分溶解在油相中的蜡结晶析出[17],这些蜡晶在沥青质和胶质或者水驱过程中所添加的表面活性剂的作用下,吸附在油水界面上[18-23]。蜡晶界面吸附不仅改变了油水界面层的性质[19-20],同时也促进了蜡晶和水滴的相互作用,将蜡晶和水滴两种分散相紧密的联系在了一起[24],这为接下来的蜡 晶-水滴凝油团形成和黏附提供了基础。而在单相蜡沉积过程中,溶解在油相中的蜡的分子扩散被认为是导致蜡沉积的主要机理,对于因径向温度梯度结晶析出的蜡晶,SINGH[8]等采用传热传质相互影响的溶解度模型来计算蜡沉积厚度增长规律,认为析出的这部分结晶析出的蜡不参与到沉积过程中,BURGER[17]等则认为这部分蜡晶在低温和低流速下通过剪切弥散方式构成蜡沉积层,CABANILLAS[25]等通过实验研究,发现析出的蜡晶会导致沉积层厚度显著增加。而对于油包水乳状液蜡沉积,沉积层包含有蜡晶和水滴,通过析出蜡晶在油水界面的吸附,水滴可以参与到蜡沉积过程中[26],这是区别于单相蜡沉积的,也是揭示胶凝黏附作用的微观层面的形成基础。

2.2 凝油团的形成

BINKS[27]和GHOSH[28]等研究发现,水滴之间的碰撞、絮凝和聚集过程会因为蜡晶的界面吸附而发生改变,包裹在水滴表面的蜡晶之间的产生相互作用,促使蜡晶-水滴微粒聚集结构的形成。MA[29]等通过对乳状液蜡沉积结构的显微观察,给出了水滴参与蜡沉积的两种方式,没有蜡晶吸附的水滴则被包裹在蜡晶形成的空间网状结构中,而界面吸附蜡晶的水滴则与油相中蜡晶相互作用,共同构成蜡 晶-水滴的空间聚集结构。基于界面作用构成的蜡 晶-水滴空间结构包裹着液态油相就形成凝油团,这是胶凝黏附的基础结构单元。VISINTIN[21]等通过含蜡原油乳状液的流变实验,研究发现油包水乳状液的储能模量、屈服应力和倾点随着含水率的增加逐渐增大,其解释为蜡晶吸附在水滴表面后,水滴参与到乳状液的空间体系的组成中,改变了整个乳状液的结构强度。SUN[22]则具体给出了含蜡油包水乳状液结构强度随着含水率的增加,由从蜡晶主导的网状结构向水滴和蜡晶共同参与的空间结构过渡的解释。

2.3 凝油团的黏附

形成的包裹着液态油相的蜡晶-水滴凝油团会黏附在管壁处,且更易于聚集在集输管道的弯头、阀门和变径处,呈现出一定强度的海绵状弹性凝胶态特征[30]。随着沉积层的增长,更多的凝油团向沉积层界面处附着,表现为宏观层面的胶凝黏附作用导致的蜡沉积层的增长。胶凝层具有保温效果,提高了油相沉积界面处的温度,降低了蜡分子的径向浓度梯度,从而抑制了蜡的分子扩散作用对沉积的贡献。这也就给出了QUAN[15]等研究发现随着含水率的增加,沉积逐渐由分子扩散机理向胶凝黏附机理过渡的合理解释。此外,对于单相蜡沉积,蜡沉积初始阶段同样会有胶凝作用,SINGH[8]等在对单相蜡沉积进行深入的研究后,提出了蜡沉积过程的初始凝油层的概念,当管壁温度低于析蜡点时,溶解在油相内的蜡结晶析出,相互重叠和作用,将油相包裹在其中,形成了初始凝油层。而对高含水条件下抑制蜡沉积凝油团黏附研究,LI[31]等采用PA-FC(植酸-三氯化铁)水下超疏油涂层来修饰的钢管,通过冷指蜡沉积实验,发现该涂层对抑制凝油团黏附具有显著效果。

3 胶凝黏附作用的影响因素

含蜡原油乳状液管输过程中的油壁面温度以及流动过程中对管壁面处产生的剪切应力等都会对胶凝黏附作用产生影响,因此需要明确这些因素对胶凝黏附的作用效果,为发展胶凝作用导致的蜡沉积调控技术提供相关的参考依据。

3.1 油壁面温度的影响

QUAN[15]等采用渤海原油(析蜡点50.4 ℃,凝点25 ℃),开展了不同油壁温差下的环道蜡沉积实验,图1给出了油温恒定和油壁温差恒定条件下的蜡沉积厚度随时间的变化规律(图例中前侧为含蜡原油乳状液温度,后侧为管道壁面温度)。

首先,对于乳液温度同为50 ℃的两组,壁面温度分别为30 ℃和25 ℃,从图1中可以看出,相同含水率条件下,壁面温度越低,沉积厚度越大。这是因为随着壁面温度的降低,在管道壁面处结晶析出蜡的量增多,造成径向蜡的浓度梯度增大,从而导致沉积厚度增加。此外,两组温度的蜡沉积厚度随含水的增加具有相同的变化趋势,当含水率从0增加到25%时,沉积厚度逐渐减少,而当含水率从25%增加到40%,沉积厚度反向升高。反向升高的这种变化趋势无法用蜡的分子扩散解释,因为随着含水的增加,乳状液中含蜡油相的比例在减少,导致能够沉积的蜡的质量也随之减少,沉积厚度应该会相应的变薄,而不是反向增加,因此,仅仅借鉴单相蜡沉积的分子扩散理论不能很好地解释较高含水条件下(25%~40%)的蜡沉积机理。结合含蜡油包水乳状液凝点随含水增加的升高,这就使得蜡晶和水滴在界面活性物质的作用下,形成包裹液态油相的蜡晶-水滴聚集凝油团,凝油团黏附在管壁处,并且因为水相的比热容相比油相更大,黏附的凝油团的保温效果更强,从而使得径向温度梯度降低,抑制了蜡的分子扩散,使得分子扩散作用的沉积厚度在逐渐减少,反过来,则胶凝黏附对蜡沉积的作用更加显著,导致含水超过25%时,沉积的厚度不降反升,即25%到40%这段的沉积厚度是由于胶凝黏附作用导致的。

图1 渤海含蜡原油乳状液在不同含水率和油壁温差条件下的蜡沉积厚度 [15]50℃~30℃

其次,对于油壁温差恒定的两组,两组乳液的温度分别为50 ℃和45 ℃,管道壁面温度分别为30 ℃和25 ℃,壁面温差均为20 ℃。不同于50 ℃到30 ℃温度区间蜡沉积厚度的先降后增过程,45 ℃到25 ℃温度区间下的蜡沉积在含水率为5%时沉积厚度最小,之后则随着含水增加显著上升,这是因为虽然两个实验组的温度差都是20 ℃,但是45 ℃到25 ℃的温度区间中,壁面温度为含蜡原油凝点温度,并且乳状液凝点也会随着含水的上升而增加,相比较50 ℃到30 ℃的实验组,胶凝作用对沉积的影响更加明显,导致蜡沉积厚度从分子扩散转变为胶凝黏附的拐点出现在含水5%时。

通过3组油壁温度的蜡沉积实验,分析认为当管壁温度接近含蜡原油或者乳液的凝点时,胶凝黏附作用开始影响蜡沉积过程,随着含水率的增加而逐渐替代蜡的分子扩散作用。对应于实际生产过程,中高含水条件下的油田矿场和深水集输管道,在低温条件下应当重视胶凝黏附的蜡沉积现象,做好相应的保温和疏通措施。

3.2 流动剪切的影响

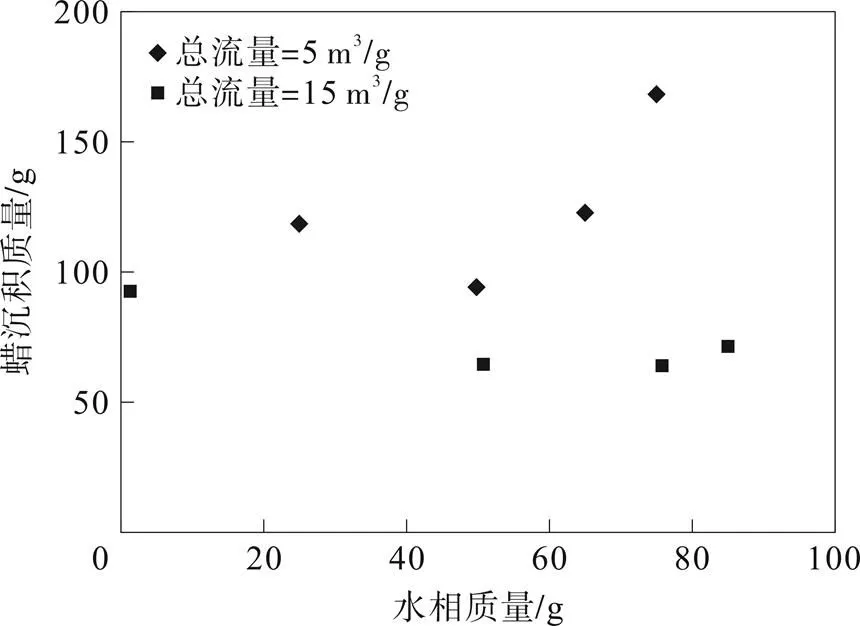

HOFFMAN[9]等通过控制蜡沉积实验环道的流量测试了不同流动剪切强度对油水两相蜡沉积厚度的影响,结果如图2所示。通过图2中蜡沉积质量变化可以发现,在低流量5 m3·h-1下,沉积厚度随着水相比例的增加出现了先降低后增大的变化趋势,这与QUAN[15]等的实验规律相一致,表现出在高含水条件下,胶凝作用对蜡沉积厚度增加的影响愈发显著。同时,对比15 m3·h-1流速下的蜡沉积厚度,因为流量的增加,使得管输液体与管道壁面处的剪切应力增大,同样对壁面处的蜡沉积剪切剥离效果也比低流量下更为强烈,从而抑制了蜡沉积厚度的增长。从这个角度可以发现,适当增加管道输液量可以抑制蜡沉积,从而降低沉积堵管的风险。

图2 两种流量下管壁蜡沉积质量和含水率之间的关系[9]

4 结束语

本文重点探讨了胶凝黏附作用对含蜡油水乳化体系蜡沉积的影响,从蜡晶和水滴两个分散相的微观相互作用出发,进行了蜡晶界面吸附、包裹液态油相的蜡晶-水滴凝油团的形成以及凝油团的黏附3个方面的分析,从微观层面给出了胶凝黏附作用参与蜡沉积的物理过程,丰富了油水多相蜡沉积理论。此外,分析了油壁温度和管输流量在不同含水率条件下的胶凝黏附作用对蜡沉积厚度的影响,结合对胶凝黏附机理过程的认识,给出了蜡沉积由分子扩散向胶凝黏附过渡的合理解释,并且得出低管壁温度(接近凝点温度)、高含水条件下乳化体系易胶凝,蜡沉积厚度显著增长,堵管风险增大,而高输量产生的管壁面剪切剥离效果,则会抑制胶凝黏附作用的结论,为今后油水两相混输过程中蜡沉积规律研究提供了理论指导。

[1]胡鑫杰,张淇,许仁辞. 蜡、胶质沥青质对易凝原油析蜡特性及凝点影响研究[J]. 当代化工,2021,50(2):326-334.

[2]HASSANZADEH M, TAYEBI L, DEZFOULI H. Investigation of factors affecting on viscosity reduction of sludge from Iranian crude oil storage tanks[J].,2018, 15, 634-643.

[3]李玉杰,李曼平,许洪川,等. 超低渗透油藏降压驱油表面活性剂驱技术[J]. 辽宁化工,2020,49(7):804-806.

[4]国丽萍,李文竹. 含蜡原油及其乳状液蜡沉积研究现状[J]. 油气储运,2017,36(11):1227-1236.

[5]黄启玉,毕权,李男. 油水两相流蜡沉积研究进展[J]. 化工进展,2016,35(S1):65-74.

[6]李文博,赵晓东,于晓洋. 油水混输管道蜡沉积及清蜡技术研究[J]. 辽宁化工,2016,45(12):1529-1531.

[7]陈帝文,谢英,麦方锐,等. 油水两相流蜡沉积规律的研究进展[J]. 石油化工,2018,47(11):12.

[8]SINGH P, VENKATESAN R, FOGLER H S, et al. Formation and aging of incipient thin film wax-oil gels[J]., 2000, 46(5): 1059-1074.

[9]HOFFMANN R, AMUNDSEN L, HUANG Z, et al. Wax Deposition in Stratified Oil/Water Flow[J]., 2012, 26(6): 3416-3423.

[10]PANACHAROENSAWAD E,SARICA C. Experimental Study of Single-Phase and Two-Phase Water-in-Crude- Oil Dispersed Flow Wax Deposition in a Mini Pilot-Scale Flow Loop[J]., 2013, 27(9): 5036-5053.

[11]QUAN Q, GONG J, WANG W, et al. The influence of operating temperature on wax deposition during cold flow and hot flow of crude oil[J]., 2015, 33: 272-277.

[12]ZHENG S, FOGLER H S. Fundamental investigation of wax diffusion characteristics in water-in-oil emulsion[J]., 2015, 54(16): 4420-4428.

[13]LI S, FAN K. Quantitative characterization of the blockage effect from dispersed phase on wax molecular diffusion in water-in-oil emulsion[J]., 2021, 196: 108012.

[14]ZHENG S, FOGLER H S. A fundamental wax deposition model for water-in-oil dispersed flows in subsea pipelines[J]., 2017, 63(9): 4201-4213.

[15]QUAN Q, WANG W, WANG P, et al. Wax deposition of water-in- crude oil emulsion in a flow-loop apparatus[J]., 2015, 33: 520-526.

[16]WANG Z, LIU Y, LI J, et al. Study on two-phase oil-water gelling deposition behavior in low temperature transportation[J].,2016,30(6): 4570-4582.

[17]BURGER E D, PERKINS T K, STRIEGLER J H. Studies of wax deposition in the trans Alaska pipeline[J]., 1981, 33(6): 1075-1086.

[18]LI Y, LI C, SUN G, et al. Charaterization of the precipitation modes of paraffin wax in water-in-mode-oil emulsions[J]., 2020, 34, 16014-16022.

[19]杨海,黄新,林子增,等. 油包水型原油乳状液破乳技术研究进展[J]. 应用化工,2018,47(12):2734-2743.

[20]MA Q, WANG W, LIU Y, et al. Wax adsorption at paraffin oil−water interface stabilized by Span 80[J]., 2017, 518: 73-79.

[21]VISINTIN R F G, LOCKHART T P, LAPASIN R, et al. Structure of waxy crude oil emulsion gels[J]., 2008, 149(1/2/3): 34-39.

[22]SUN G, LI C, YANG F, et al. Experimental investigation on the felation process and gel structure of water-in-waxy crude oil emulsion[J]., 2017, 31: 271-278.

[23]CHEN X, LI C, LIU D, LI B, et al. Effect of doped emulsifiers on the morphology of precipitated wax crystals and the gel structure of water-in-mode-oil emulsions[J]., 2020, 607: 125434.

[24]DE OLIVEIRA M C K, CARVALHO R M, CARVALHO A B, et al. Waxy crude oil emulsion gel: Impact on flow assurance[J].,2010, 24: 2287-2293.

[25]CABANILLAS J P, LEIROZ A T, AZEVEDO L F A. Wax deposition in the presence of suspended crystals[J]., 2016, 30: 1-11.

[26]王传硕,董平省,马千里,等. 乳化含蜡原油沉积层含水研究[J]. 油气储运,2020,39(1):32-39.

[27]BINKS B P,ROCHER A. Effects of temperature on water-in-oil emulsions stabilized solely by wax microparticles[J]., 2009, 335(1): 94-104.

[28]GHOSH S, PRADHAN M, PATEL T, et al. Long-term stability of crystal-stabilized water-in-oil emulsions[J]., 2015, 460: 247-257.

[29]MA Q, WANG W, WANG C, et al. Experimental investigation of entrapped water droplets in wax deposition from water-in-oil emulsion considering wax crystals adsorption at the oil-water interface[J]., 2020, 34:1601-1607.

[30]李鸿英,贾治渊,韩善鹏,等. 高含水含蜡原油的粘壁特性实验[J]. 输送与储存, 2020,39(8):898-906.

[31]LI A, ZHU M, HAO P, WU H, et al. Wall sticking inhibition of high water cut crude oil (below pour point) by underwater superoleophobic PA-FC modification[J]., 2020, 607: 125427.

Effect of Gelation Adhesion on the Wax Deposition of Water-in-oil Emulsion

(Nanjing Refinery Co., Ltd, Nanjing Jiangsu 210033, China)

The issue of wax deposition from emulsified oil-water system during the pipeline transportation has aroused an growing concern regarding the safety of pipeline gathering process. However, the research on this problem has still in its early stage. The significant effect of the gelation attachment formed by the emulsified water on the thickness and growth process of wax deposition for water-in-oil emulsion was detected from recent experimental investigations. Gelation attachment was different from the mechanisms of wax deposition of waxy crude oil, which contained wax molecular diffusion, shear stripping and aging. In this work, the mechanism of gelation attachment was elucidated considering the interaction of wax crystals and water droplets, which developed wax crystals-water droplets aggregations and subsequently adhere to wax deposition layer. In addition, two factors, the temperatures of liquid in pipeline and the wall of pipeline, the shearing effect caused by flow were systematically analyzed with various the water fractions of emulsions to evaluate these effects on gelation attachment. This work can provide theoretical support for the safe operation of the pipeline.

Wax deposition; Gelation adhesion; Deposition law

2021-03-30

张俊(1993-),男,江苏省南京市人,助理工程师,2015年毕业于常州大学化学工程与工艺专业,研究方向:油气储运。

TQ022.12+5

A

1004-0935(2021)10-1488-05