二通插装阀流场数值模拟及其阀口流动特性研究

吴万荣,万 非

(中南大学 机电工程学院,长沙 410083)

0 引言

二通插装阀(以下简称插装阀)与普通液压阀相比,具有结构紧凑、流动阻力小、通流量大、密封性能好、对油液污染敏感度低等特点,其工作可靠、使用寿命长,且在控制特性上响应快速,易于实现多机能控制。近年来,随着计算机技术和计算流体动力学理论的发展,应用CFD方法对液压阀内部流场进行仿真计算以及可视化分析,已成为液压技术领域新的研究热点,特别是对阀的结构参数设计以及流道结构的优化设计是发展液压技术的重要内容之一。

目前,国内外众多学者对液压锥阀的内部结构与流场的研究取得了大量成果。Han Ming-xing等人[1]建立了三种不同结构的二维锥阀模型,采用CFD方法对锥阀内部流场进行解析计算,并分析了锥阀几何参数和背压对流动特性和空化特性的影响;Taghinia-Seyedjalali Javad等人[2]建立了两种不同阀口结构的二维锥阀模型,采用CFD方法对锥阀内部流场进行数值模拟,并研究了不同阀口开度和不同阀口形状对锥阀内部流场的影响;郑淑娟等人[3,4]采用CFD方法对阀芯运动状态下流体在插装型锥阀内的流动状态以及锥台形锥阀的出流特性进行了可视化分析;王艳珍等人[5]采用CFD方法对水压锥阀内部流场进行解析计算,并对阀芯结构进行优化,减小了压力损失,并降低了阀腔内的最低负压和阀芯所受的轴向液动力;高红等人[6]采用数值模拟与可视化试验相结合的方法,验证了锥阀阀口的气穴流动,并研究了气穴流场对阀体与阀芯的影响;孙灿兴等人[7]采用CFD方法对插装阀内的流动状态进行了可视化分析,并研究了开口度大小及阀芯运动对阀内流量及压力的影响;曹飞梅等人[8]采用CFD方法对滑阀阀腔进行了稳态可视化分析,结合阀内流场特征,对滑阀结构进行了优化,有效抑制了阀内旋涡的产生,降低了能量损失;Abdalla M.Osman等人[9]利用FLUENT研究了液压滑阀内部和比例阀内部的流动特性并研究了阀芯位置与比例方向控制阀上的能量损失之间的关系,结果发现能量损失主要发生在阀口处,通过改变阀腔的结构是降低能量损失的最有效方法。

上述研究主要针对锥阀内部流场特性、流量特性和气穴,以及滑阀阀内部的流动特性和能量损失等进行了研究,但是对于锥阀能量损失方面的研究却不多见,并且大部分研究把内部流场简化为二维计算模型。为了深入解析工作过程中二通插装阀内部流场,按照插装阀的实际结构参数建立三维计算模型,本文采用Fluent软件对插装阀的内部流场进行可视化分析以及能量损失研究,并对流道结构进行了适当的改进,对比分析了不同阀口结构的内部流场特性。其研究的方法与结果对二通插装阀的结构参数设计以及流道结构的优化设计具有一定的参考价值。

1 二通插装阀的物理模型

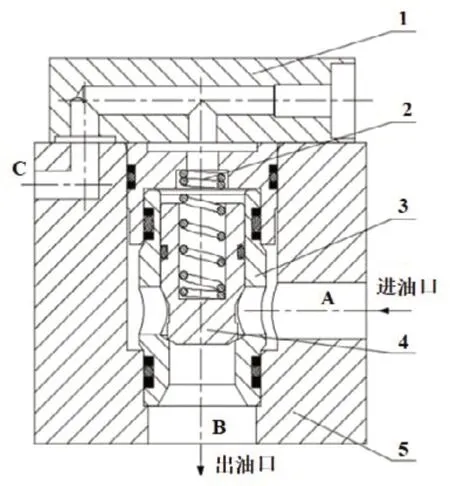

插装阀的基本结构如图1所示,它由阀体、锥阀单元和盖板等组成。阀体是锥阀单元的安装体,阀体中有连接锥阀单元的主油口A,B及控制口C。锥阀单元是插装阀的基本单元,它由阀套、阀芯、弹簧组成,阀芯是不完整锥形,阀芯锥角60°,在阀套上有4个对称通油孔。阀套是锥阀单元的外壳,其外形尺寸已标准化,可以和阀体上的标准插装孔相配合。阀芯是锥阀单元的运动零件,弹簧用来使阀芯复位,盖板盖住锥阀单元并安装插装阀的控制机构。

图1 二通插装阀结构原理图

如图1所示,A、B分别为主油路的进出口,C为控制油路通口。设A、B、C油口的压力及其作用面积分别为pA、pB、pC和AA、AB、AC,AC=AA+AB,为弹簧作用力。如不考虑阀芯的质量、液动力和摩擦力等的影响,则当pAAA+pBAB>pCAC+Fs时,阀芯开启,油路A、B接通;当pAAA+pBAB<pCAC+Fs时,阀芯关闭,A、B不通。可见,只要改变控制油口C的压力 就可以控制油口A、B的通断。因此,插装阀通过不同的控制盖板和各种先导阀组合,便可构成方向控制阀、压力控制阀和流量控制阀。

2 CFD计算模型

2.1 流体基本方程

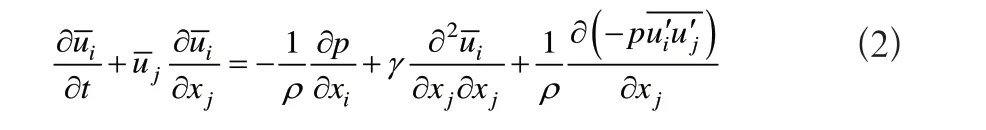

采用CFD软件Fluent对插装阀阀内三维流场进行数值模拟,分析内部流场特性,并假设流体为不可压缩、牛顿流体,流体流动的控制方程包括质量守恒方程、动量守恒方程、能量守恒方程[10]。

质量守恒方程:

动量守恒方程:

能量守恒方程:

式中,p为平均压力;ρ为流体密度;γ为运动粘度;μ-i为平均速度;μ'i为i方向的脉动速度分量;μ'j为j方向的脉动速度分量;cp为比热容;T为温度;k为流体的传导系数;ST为内热源及粘性摩擦产生的热能。

2.2 湍流动能平衡方程

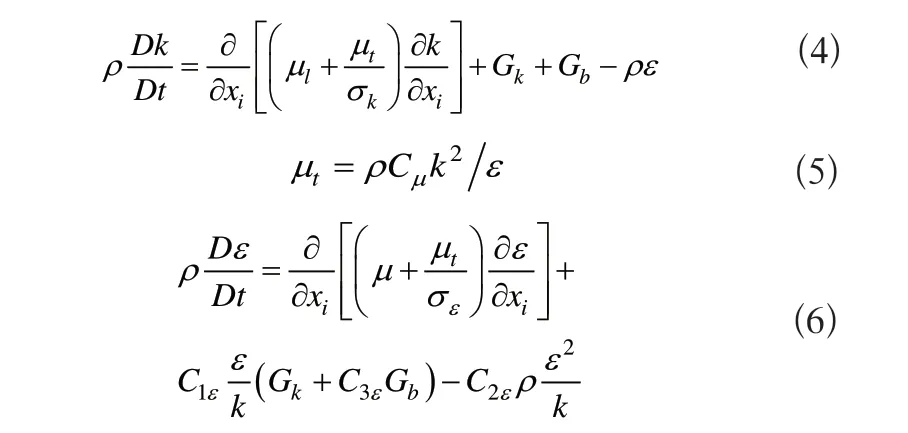

标准模型k-ε的湍动能k和耗散率ε方程为[11]:

式中:k为湍动能;μl为层流粘性系数;μt为湍流粘性系数;Gk为层流速度梯度产生的湍流动能;Gb为浮力产生的湍流动能;μ为有效粘性系数,且μ=μl+μt;Cμ为湍流常数,C1ε、C2ε、C3ε、δk和δε为经验常数,且(Cμ,C1εC2εδkδε)=(0.99,1.44,1.92,1.0,1.3)。

2.3 计算模型与网格划分

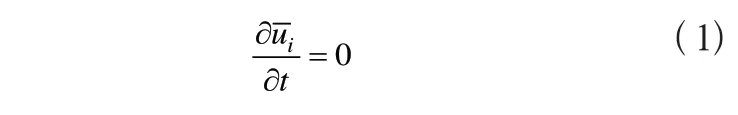

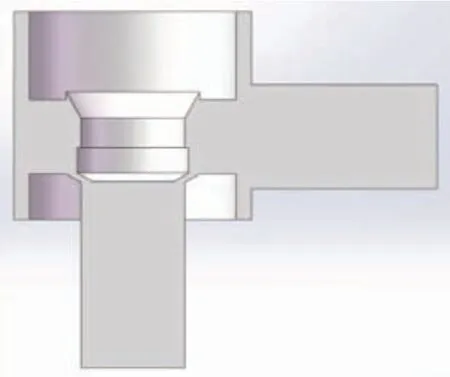

为了深入解析工作过程中二通插装阀内部流场,按照插装阀的实际结构参数建立三维计算模型。由于该二通插装阀不是完全以阀芯中心线对称布置,且流体在阀腔内的流动是非常复杂的三维运动。另外,采用二维计算模型进行分析会产生较大的误差。因此按照该插装阀的实际尺寸,采用SolidWorks软件建立插装阀的三维流场模型,如图2所示。

图2 二通插装阀的三维流道剖面模型

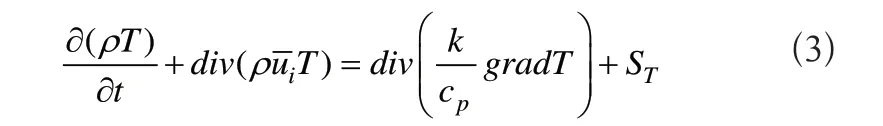

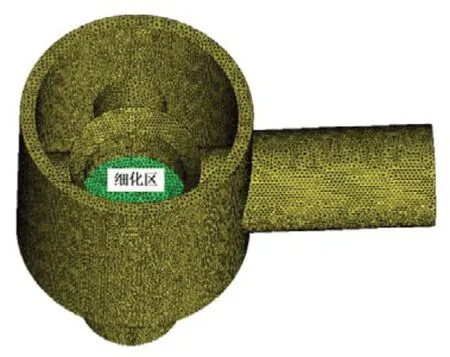

创建阀内三维流场模型,并利用Fluent的前处理软件进行网格划分。采用灵活性高和适应能力强的非结构化网格,对压力、速度梯度较大或存在复杂涡流的阀口及其进出口腔交界处采用局部网格细化,以获得更好的求解精度,对压力变化不大的地方采用粗网格以减少计算机运行时间和存储容量。划分网格后阀内流道几何结构如图3所示。

图3 划分网格后阀内流道几何结构

流体介质为液压油,密度为860kg/m3,运动粘度为40mm2/s,绝对粘度为0.0344Kg/(m·s)。计算边界条件为速度入口(velocity-inlet) 和压力出口(pressureoutlet),入口流速由流量控制,出口压力为0MPa。

3 仿真结果与分析

3.1 流场仿真结果分析

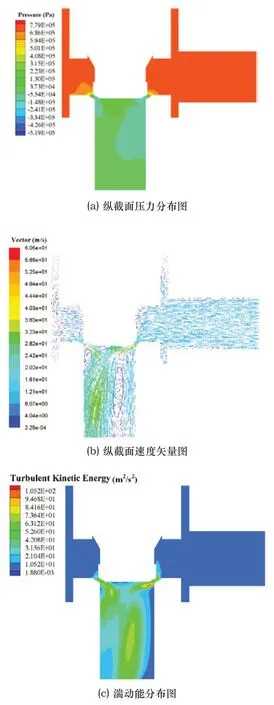

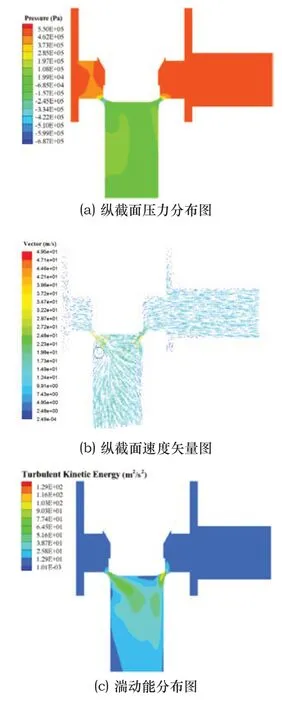

如图4所示,是阀口开度为1mm,入口流量为80L/min,阀腔内部的压力分布图、速度矢量图和湍动能分布图。

由压力分布图(如图4(a)所示)可知,阀口附近的压力梯度较大,而阀进、出口流道的压力梯度较小。在阀口附近阀芯底部处,出现了最低负压(-0.52MPa),且在阀腔出口流道出现了较大面积的负压区域。这是由于阀口收缩流动作用,使收缩处油液流速区域增大,压力值急剧下降导致负压区域的产生,当压力值降低到空气分离压(一般液压油的空气分离压为1300~6700Pa)[12]时,就会出现气穴现象,气穴不仅会使阀芯在运动过程中产生噪声和振动,同时还会出现气蚀现象,破坏阀体表面。因此需对阀结构进行改进,尽量减小负压区域,并且提高负压值。

由速度矢量图(如图4(b)所示)可知,油液经过阀口时呈高速射流状态,在进口流量恒定不变时,由于阀口处过流面积的突变,油液流速迅速增大,在此处流速最大。油液呈射流状态流经阀口并形成附壁流,进入阀的出油腔后,在阀腔内形成了两个旋涡,一个位于阀套拐角处,分布面积较小,另一个位于阀出口流道内,分布面积较大。由于粘性作用,拐角处后面的油液被带动而旋转,产生涡流,造成能量损失,并产生噪声。同时对比压力分布图,阀腔产生旋涡的区域和出现局部低压区域相吻合,因此阀腔内产生旋涡主要是由局部区域的压力差所造成的。

由湍动能分布图(如图4(c)所示)可以看出,在阀口下游以及阀出口流道内部湍动能变化梯度较大,同时对比速度矢量云图可知,旋涡产生区域分布在湍动能突变区域,出现旋涡的附近,湍流动能相对很大,因此旋涡的产生造成了较大的能量损失,减小了能量利用率[8,9]。因此,在对二通插装阀结构设计时应该尽量避免旋涡的产生。

图4 阀口开度为1mm的流场分布图

3.2 不同阀口开度对插装阀流场分布影响

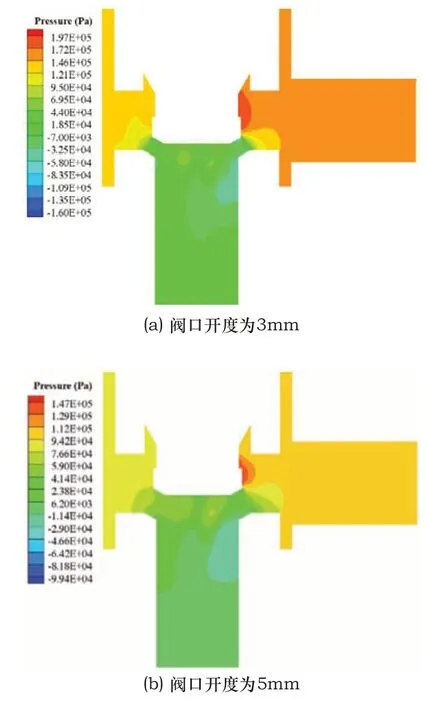

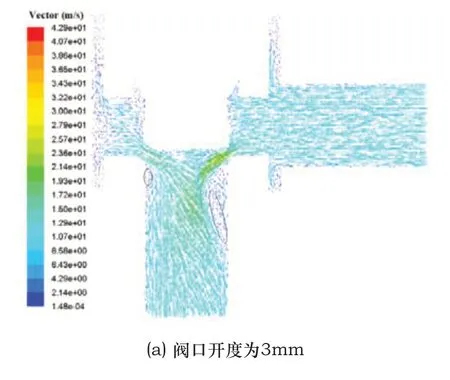

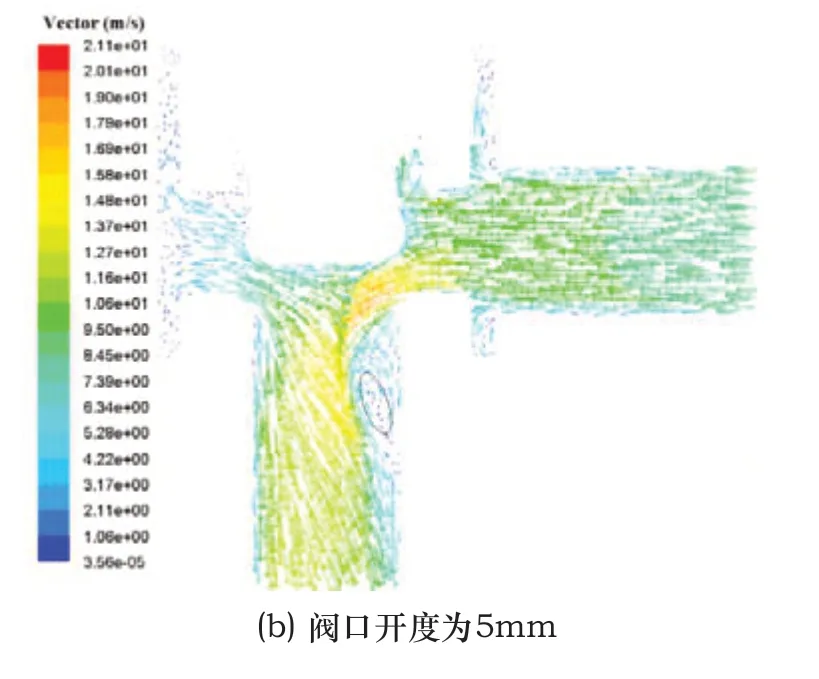

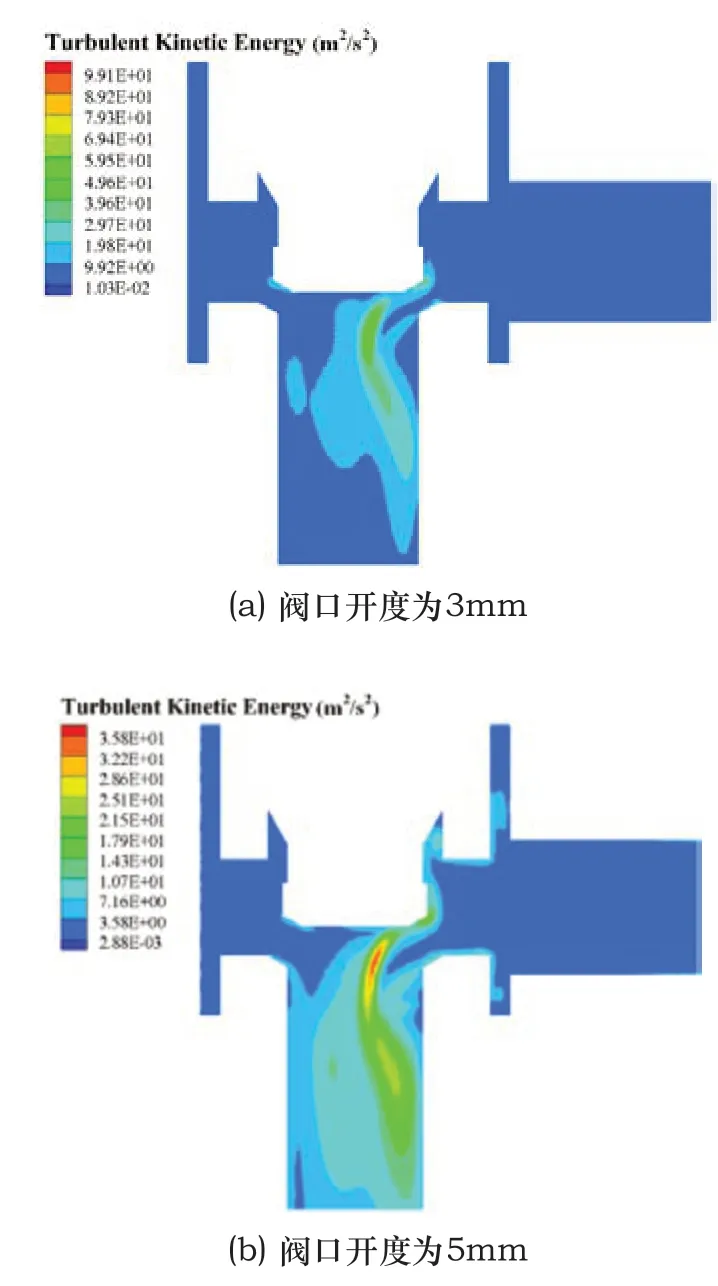

图5、图6和图7分别为入口流量80L/min,阀口开度3mm、5mm阀腔内部的压力分布图、速度矢量图和湍动能分布图。

图5 不同阀口开度下的压力分布图

图6 不同阀口开度下的速度矢量图

图7 不同阀口开度下的湍动能分布图

对比不同阀口开度下的压力分布图(如图4(a)和图5)所示,在相同入口流量的情况下,随着阀口开度的增大,阀腔内整体压力变化梯度减小,阀腔内部最高压力值由0.78MPa逐渐下降至0.15MPa;当阀口开度较小时,阀口处形成局部负压区域,随着阀口开度的增大,阀口处负压区域分布面积逐渐减小,并且负压区域压力值也逐渐增大。

对比不同阀口开度的速度矢量图(如图4(b)和图6)所示,在相同入口流量的情况下,随着阀口开度的增大,阀腔内油液最大流速由41.8m/s逐渐下降至18.9m/s,阀口附近油液流体速度变化梯度较小;当阀口开度较小时,阀腔主要出现两个旋涡,随着阀口开度的增大,旋涡在主流的影响下逐渐耗散,最终只出现一个分布面积较小的旋涡。

对比不同阀口开度下的湍动能分布图(如图4(c)和图7)所示,当入口流量相同时,随着阀口开度的增大,阀口处以及阀出油腔内部湍动能值逐渐减小;随着阀口开度的减小,高湍流区域逐渐向阀口区域移动。因此,当入口流量相同时,随着阀口开度的增大,阀腔内部油液湍流强度减弱,能量损失降低。与速度矢量图及压力分布图对比可知,湍动能变化较大的区域与旋涡产生区域及压力变化较大区域相吻合。因此,旋涡的产生能够造成较大的能量损失。

3.3 阀口压降特性分析

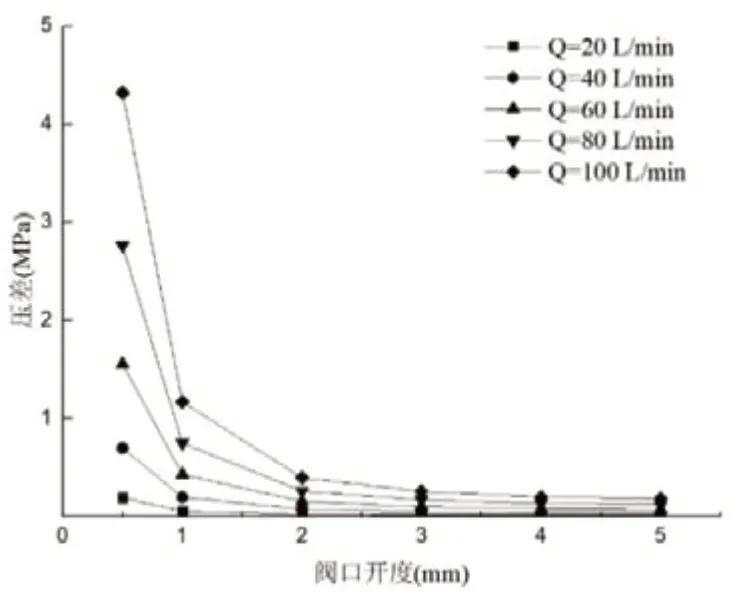

根据前面分析可以得到插装阀在不同入口流量下的阀口开度-压降特性曲线,如图8所示。

图8 阀口开度-压降特性

由图8可知,阀口开度从0.5mm逐渐增大到5mm时,阀口压降从4.33MPa逐渐降低至0.01MPa,当入口流量一定时,阀口压降随着阀口开度的增大而逐渐减小。当阀口开度小于1mm时,压降减小的幅度较大,阀口开度大于1mm时,压降减小趋势较平缓。出现上述现象的主要原因是,当阀口开度小于1mm时,阀口过流面积随阀口开度的增大逐渐增大,但其增大幅度较小,因此,在一定入口流量的情况下,压降减小的幅度较大。当阀口开度相同时,阀口产生的压降随着入口流量的增大逐渐增大,同时油液经过阀口后造成的节流损失也随之增大。

4 不同阀口结构对流场分布的影响

在二通插装阀原结构的仿真结果基础上,提出以下两种结构,如图9所示。由原结构的仿真结果可知,阀腔内形成了旋涡,造成能量损失,可将阀腔内突变拐角结构改为较为平缓的过渡结构,从而改善旋涡的分布情况,因此将原结构节流口下游的阀芯和阀套突变拐角结构改为圆弧过渡结构,如图9(a)所示;根据原结构的仿真结果,基于速度矢量图中主流的流动方向,将阀芯的形状改为圆凸台形,如图9(b)所示的结构。

以阀口开度为1mm为例,进口流量为80L/min,出口压力为0的情况下进行了仿真,仿真结果如图10和图11所示。

如图10所示,与原有二通插装阀结构的仿真结果(如图4所示)相比较,由速度矢量图和湍动能分布图可知,A型结构的流场中只形成了一个分布面积较大的旋涡,且其分布位置较原结构往下移动了。相比较原结构的湍动能,旋涡附近的湍流强度减弱,大大降低了能量损失。由压力分布图可知,阀腔内最高压力值为0.55MPa,低于原结构的入口压力,但由于阀口处过流面积突然减小,导致油液的流速迅速增大(流速达到43.3m/s),使阀口的压力值降低(最低负压为-0.69MPa),出现了更低的负压区域,增大了发生气穴现象的概率。

图10 A型结构的流场分布图

如图11所示,与原有二通插装阀结构的仿真结果(图4)相比较,由速度矢量图和湍动能分布图可知,B型结构的流场中也出现了两个旋涡,且旋涡的分布位置很相近,这主要是因为圆凸台的导向作用造成的。但相比较原结构的湍动能,旋涡附近的湍流强度减弱,能量损失降低。由压力分布图可知,阀腔内最高压力值为0.74MPa,最低负压为-0.46MPa,与前几种结构相比较,此时出现的最低负压明显提高了,降低了发生气穴现象的概率。

图11 B型结构的流场分布图

5 结语

1)通过对二通插装阀内部流道进行流场仿真分析得出,阀口开度为1mm时,在靠近阀套拐角处产生了旋涡;在阀口附近阀芯底部处,出现了最低负压为-0.52MPa,且在阀腔出口流道出现了较大面积的负压区域。随着阀口开度的逐渐增大,负压区域分布面积也逐渐缩小。

2)通过流场仿真结果对阀腔内部流道进行适当的改进,与原二通插装阀结构相比较,A型结构的流场仿真结果中旋涡区减少,大大降低了能量损失。因此,平缓的过渡结构可以有效消除旋涡。但阀腔内出现了更低的负压区域,最低负压为-0.69MPa,增大了发生气穴现象的概率。B型结构的流场仿真结果中出现了两个旋涡,且旋涡的分布位置与原结构很相近,但旋涡附近的湍流强度减弱,降低了能量损失。阀腔内最低负压为-0.46MPa,其最低负压明显提高了,大大降低了发生气穴现象的概率。