平板锥形膜盒应力强度因子计算

董鹏鹏 贺启林 王海洲 王儒文

平板锥形膜盒应力强度因子计算

董鹏鹏 贺启林 王海洲 王儒文

(北京宇航系统工程研究所 深低温技术研究北京市重点实验室,北京 100076)

基于梁理论和薄板理论分别建立了平板锥形焊接膜盒的理论计算模型,推导了膜片焊菇处裂纹尖端的应力强度因子在轴向外载和压力下的计算公式。为评估理论计算公式的准确性,基于ABAQUS的围线积分方法计算了裂纹尖端的应力强度因子。结果表明薄板模型的应力强度因子计算结果与有限元解吻合更好,误差在10%以内。

平板锥形;焊接膜盒;理论模型;应力强度因子;围线积分

0 引言

目前我国运载火箭的蓄压器和保险阀多使用平板锥形金属焊接膜盒。蓄压器中的膜盒(图1)是抑制火箭POGO振动的关键部件[1],保险阀中的膜盒(图2)是感受压力的敏感元件[2],膜盒在工作过程中要经历反复充压和振动环境,因此必须具备足够的强度和疲劳寿命。阀门和蓄压器等产品的膜盒是由多个膜片利用精密焊接技术沿其内外边缘焊接而成的管状元件,每件膜盒的焊缝数量从几十到几百条不等,其结构特点决定了焊缝应力具有典型的集中分布特征[2,3],在振动载荷作用下,疲劳裂纹扩展是典型的失效模式。目前有关焊接膜盒的研究主要采用传统分析方法研究其强度、刚度、稳定性和疲劳寿命。樊大钧[4]基于旋转壳方程,推导了焊接锥形波纹管(焊接膜盒)在受集中力和均布压力的情况下,其壳体的基本微分方程。王亚军等[5]针对平板锥形金属膜盒,得出适用于拉伸、压缩轴向刚度不一致的膜盒抗弯刚度计算方法。刘锦凡[6]指出蓄压器金属膜盒具有一定的机械刚度,其会影响蓄压器对POGO的抑制效果。余峰等[2]对保险阀膜盒疲劳断裂问题进行了机理分析,表明膜盒焊缝存在明显的应力集中,容易发生疲劳破坏。这些传统分析方法未能充分考虑焊接膜盒应力集中的特点,而膜盒的破坏是典型的裂纹扩展导致的破坏,为更好评估焊缝应力集中的程度,需要计算焊缝处的应力强度因子。国内外学者在应力强度因子的求解方面已有较多研究,以前的应力强度因子求解主要有围线积分[7,8]、扩展有限元[9,10]、虚拟裂纹闭合技术[11]以及理论求解。焊接膜盒作为一类典型的轴对称结构,在受轴对称载荷下的应力强度因子理论分析具有较普遍的应用价值,国内张淳源[12]针对双梁模型开展了理论推导,除此以外未看到对类似结构的理论求解。为方便工程中快速计算平板锥形膜盒的应力强度因子,满足工程设计,本文建立了膜盒的梁模型和薄板模型,推导了平板锥形膜盒应力强度因子计算公式,并将理论计算结果与ABAQUS仿真结果进行了对比和分析。

图1 蓄压器的膜盒结构

图2 保险阀结构

1 应力强度因子理论计算

1.1 应力强度因子与外力功的关系

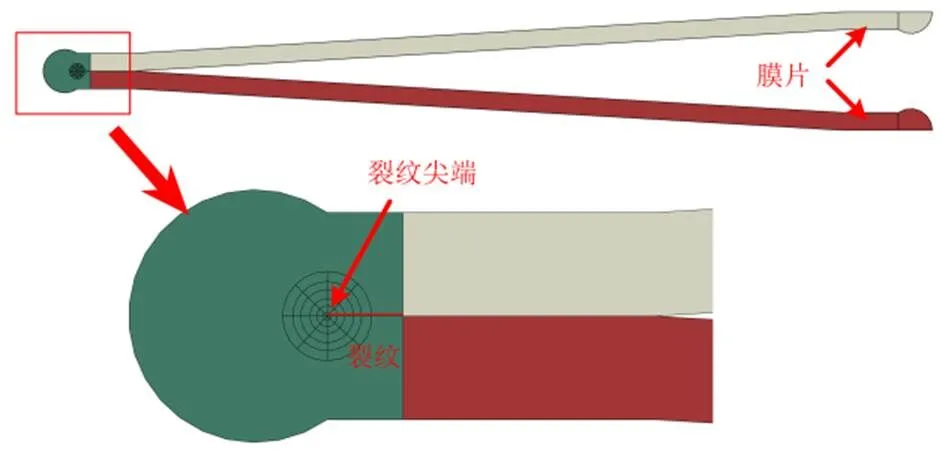

图3 平板锥形膜盒膜片结构图

表1 膜片参数尺寸

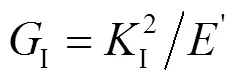

根据线弹性断裂力学理论,I型裂纹的应力强度因子与能量释放率的关系为

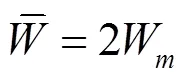

式中代表I型裂纹的能量释放率,为I型裂纹的应力强度因子,对于平面应力来说,对于平面应变,为材料的弹性模量,为泊松比。取图3中的一对膜片,并沿膜片周向截取单位长度,如图4所示,其受到轴向集中力和均布载荷的作用,对于绝热系统,能量释放率的计算可以根据系统的能量变化关系确定,如式(2)所示。

目前仅考虑线弹性,因此不存在塑性功。而裂纹扩展单位面积释放的能量为

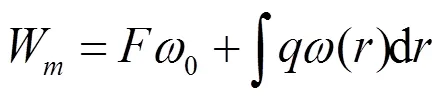

对于图4中的单个膜片,在弹性范围内,外力功与应变能为

将(7)、(8)代入式(3)和(4),系统能量释放率可以表示为

式中为裂纹长度,为厚度(本文取单位厚度=1),将式(9)代入式(1)即可求出应力强度因子为

1.2 梁模型的应力强度因子

膜盒膜片是轴对称旋转壳体,如图3所示,为求解其应力强度因子,可取用半个波,由于波高比内外径小得多,可取周向截取宽度单位为1的小段,近似为梁[13],在轴向力的作用下,其力与位移的关系如图5所示。

图5 梁模型

图5中,C点力矩平衡有

梁的应变能为

将式(14)代入(13),结合式(6),外力功为

将式(15)代入式(10)可得应力强度因子为

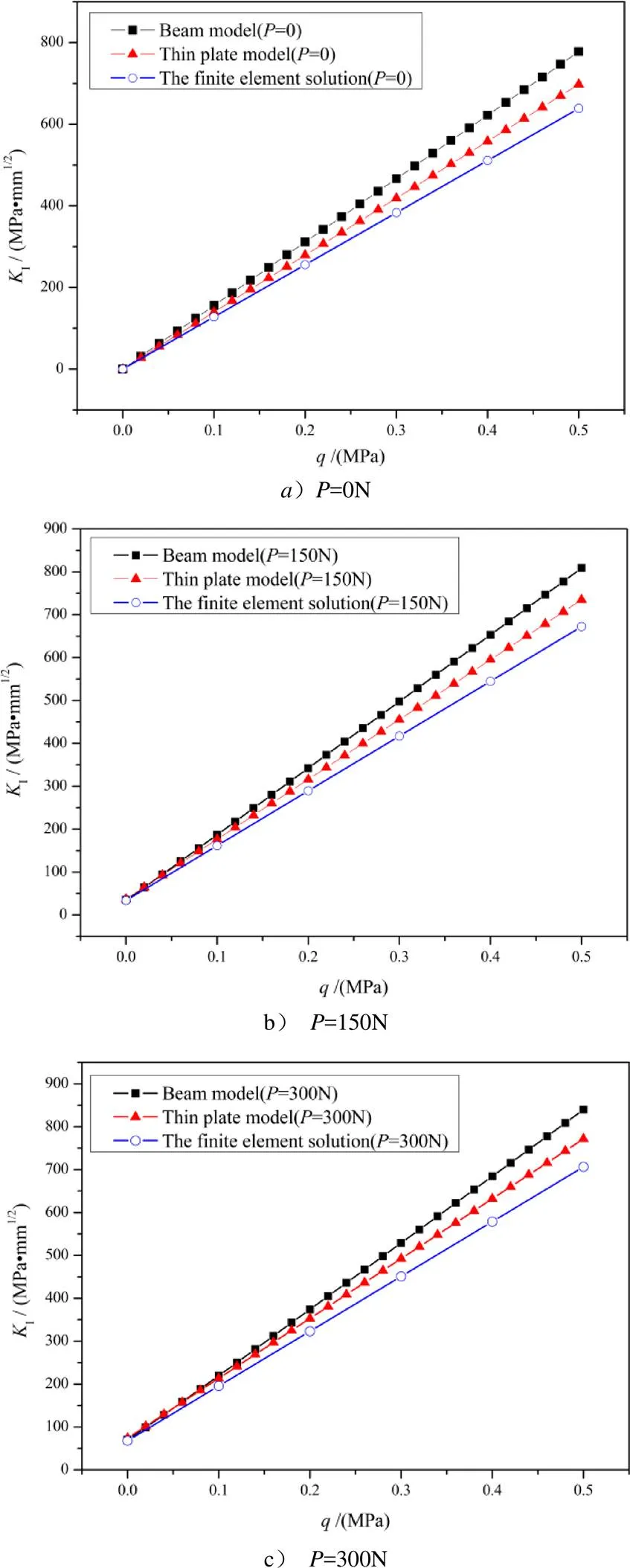

裂纹长度(a=13.9mm)下,应力强度因子随轴向力P和分布力q变化的曲线如图6所示。

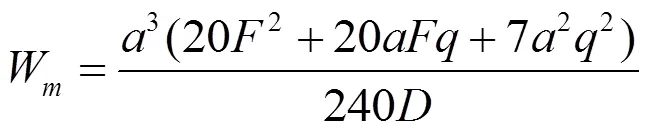

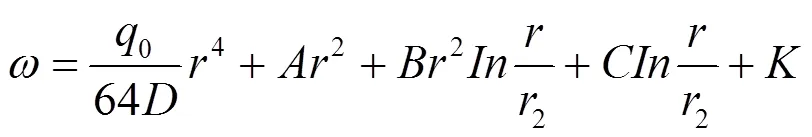

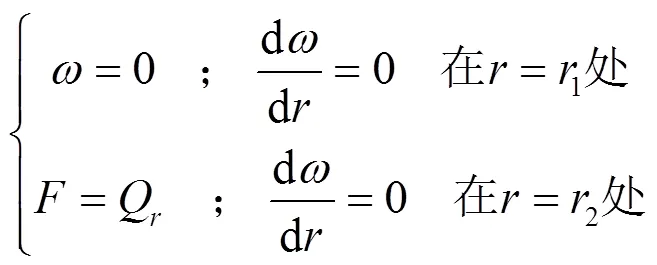

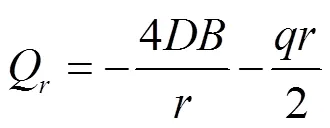

1.3 薄板模型的应力强度因子

图7 膜片受力图

边界条件如式(23)所示

式中

将式(26)代入式(10),求出平面应变下应力强度因子表达式,如下式所示

应力强度因子随轴向力和分布力q变化的曲线如图8所示。

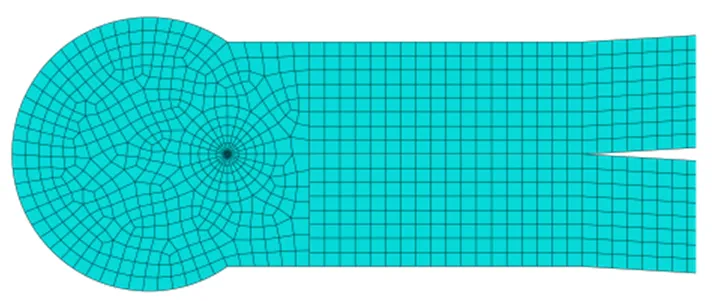

2 应力强度因子有限元计算

对于应力强度因子的求解,ABAQUS软件提供了围线积分法、扩展有限元法、虚拟裂纹闭合技术三种求解方法,对于静态裂纹,使用围线积分的方式较为简单,设置材料属性时不需要对破坏准则与裂纹扩展条件相关参数进行定义。求解过程如图9所示。

表2 应力强度因子计算结果

图9 有限元求解步骤

图10 膜片结构及其剖分图

图11 裂纹尖端奇异单元

图12 应力应变云图

表3 应力强度因子计算结果

图13 应力强度因子变化曲线

3 计算结果分析

将梁模型、薄板模型的求解结果与基于围线积分的有限元解进行比较,如图14所示,可以看出基于梁模型与薄板模型求解的焊接膜盒裂纹尖端的应力强度因子与有限元结果比较接近。验证了理论推导公式的相对正确性。

图14 应力强度因子变化曲线

各模型应力强度因子与有限元解的相对误差如表4所示。表中的数据为给定轴向力时,不同内压下的平均值,从表中可以看出,梁模型的应力强度因子平均误差约为17.46%,而薄板模型的平均误差为9.32%,因此薄板模型的应力强度因子公式计算结果更接近于有限元解。

表4 平均相对误差

4 结论

1)本文基于梁理论、薄板理论分别建立了平板锥形焊接膜盒的梁模型、薄板模型,并推导出膜片焊菇处的应力强度因子表达式。基于ABAQUS的围线积分方法,计算了轴向集中载荷以及内压作用下焊菇处裂纹尖端的应力强度因子。

2)通过对比应力强度因子的理论计算解与有限元解,梁模型的平均相对误差在17%左右,薄板模型平均相对误差在9%左右,因此可使用薄板模型开展膜盒焊菇处裂纹尖端的应力强度因子的工程计算。

[1] 张智, 王楠, 刘竹生.中国载人运载火箭POGO抑制技术研究[J].中国科学:技术科学,2014,44:504-509.[Zhang Zhi, Wang Nan, Liu Zhusheng. POGO reduction technology of Chinese manned launch vehicles[J]. Sci Sin Tech, 2014, 44:504-509.]

[2] 余峰, 武园浩, 孙法国, 等.保险阀膜盒疲劳断裂分析及结构改进[J].强度与环境, 2019, 46(2): 42-47. [Yu Feng, Wu Yuanhao, Sun Faguo, et al. Fracture analysis and structure improvement of welded metal bellows of safety valve[J].Structure & environment engineering, 2019,46(2):42-47.]

[3] 王升林, 冯震, 刘士杰, 等.焊接结构对某型金属波纹管使用寿命的影响分析[J].强度与环境, 2021, 48(1):32-39.[Wang Shenglin, Feng Zhen, Liu Shijie. et al. Analysis of the influence of welding structure on the service life of a certain metal bellows[J].Structure & Environment Engineering, 2021, 48(1):32-39.]

[4] 樊大钧, 著.波纹管设计学[M].北京:北京理工大学出版社, 1988: 286-289.

[5] 王亚军, 陈牧野, 周浩洋. 平板锥形金属膜盒内压柱失稳理论研究[J].导弹与航天运载技术, 2019(6):11-16.[Wang Yajun, Chen Muye, Zhou Haoyang. Research on column buckling calculation formula under internal pressure of plane-cone shaped bellows[J]. Missiles and Space Vehicles, 2019(6):11-16.]

[6] 刘锦凡, 孙丹, 陈雪巍, 等.蓄压器膜盒机械刚度对液体火箭POGO振动影响研究[J]. 振动与冲击, 2016, 35(19): 168-171.[Liu Jinfan, Sun Dan, Chen Xuewei, et al. Influences of mechanical stiffness of accumulator on POGO vibration of liquid rockets [J].Journal of Vibration and Shock,2016, 35(19): 168-171.]

[7] Rice J R. A path-independent integral and the approxi-mate analysis of strain concentration by notches and cracks[J]. ASME Journal of Applied Mechanics, 1968, 35(2): 379-386.

[8] 杨晓翔, 范家齐, 匡震邦. 求解混合型裂纹应力强度因子的围线积分法[J]. 计算结构力学及其应用, 1996, 13(1):84-89. [Yang Xiaoxiang, Fan Jiaqi, Kuang Zhenbang.A contour integral method for stress intensity factors of mixed-mode crack[J]. Computational Structural Mech-anics and Applications, 1996, 13(1): 84-89. ]

[9] Huang R, Sukumar N, Prevost J H. Modeling quasi-static crack growth with the extended finite element method. part ii:numerical applications[J]. International Journal of Solids and Structures, 2003, 40(26): 7539-7552.

[10] 郭历伦, 陈忠富, 罗景润, 等. 扩展有限元法及应用综述[J].力学季刊, 2011, 32(4): 612-625. [Guo Lilun, Chen Zhongfu, Luo Jingrun, et al. A review of the extended finite element method and its applications[J]. Chinese Quarterly of Mechanics, 2011, 32(4): 612-625.]

[11] Raju I D. Calculation of strain-energy release rates with high-order and singular finite elements[J]. Engineering Fracture Mechanics, 1987, 28: 251-274.

[12] 张淳源. 双梁、双板模型裂纹的能量释放率[J]. 固体力学学报,1980(1): 117-122.[Zhang Chunyuan. Energy release rate of cracks in double beam and double plate model[J]. Chinese Journal of Solid Mechanics, 1980(1): 117-122.]

[13] 李添祥, 罗小平, 郭志, 等.聚四氟乙烯膨胀节轴向刚度计算与性能研究[J]. 华南理工大学学报(自然科学版), 1999,27(3):3-5.[Li Tianxiang, Luo Xiaoping, Guo Zhi, et al. Research on axial spring rate calculation and behavior of polytetrafluoroethylene expansion joint[J]. Journal of South China University of Technology (Natural Science Edition), 1999, 27 (3): 3-5.]

[14] 陆明万, 罗学富, 编著. 弹性理论基础[M]. 北京: 清华大学出版社, 2001: 143-147.

Calculation of Stress Intensity Factors for Plane-cone Shaped Bellows

DONG Peng-peng HE Qi-lin WANG Hai-zhou WANG Ru-wen

(Beijing Institute of Astronautical Systems Engineering, Beijing Key Laboratory of Cryogenic Technology Research, Beijing 100076, China )

Based on beam and thin plate theory, the theoretical model of plane-cone shaped welded bellows is established, and the formula of the stress intensity factor of the crack tip is derived for the axial load and pressure condition. The stress intensity factor is also calculated by the use of contour integral method of ABAQUS code to evaluate the accuracy of theoretical formula. The results show that the thin plate model coincides better with the finite element method with the error less than 10%.

Plane-cone shaped; Welded bellows; Theoretical model; Stress intensity factor; Contour integral

O346.1, V421.3+3

A

1006-3919(2021)04-0030-07

10.19447/j.cnki.11-1773/v.2021.04.006

2021-03-17;

2021-05-20

董鹏鹏(1995—),男,硕士研究生,研究方向:焊接膜盒的疲劳与断裂行为研究;(100076)北京9200信箱10分箱12号.