带热障涂层高温合金材料飞秒激光制孔工艺试验研究

温 嵘,朱文宇,麻丁龙,马国庆

(1.中国航发西安航空发动机有限公司,陕西 西安 710100;2.中国科学院西安光学精密机械研究所,陕西 西安 710119;3.西安中科微精光子制造科技有限公司,陕西 西安 710119;4.西安工业大学机电工程学院,陕西 西安 710021)

1 引 言

航空发动机涡轮叶片是航空领域的核心部件,涡轮叶片的性能已经成为衡量一个国家航空工业水平的标志。随着航空技术对发动机要求的日益增长,未来第五代战机发动机的推重比将高达15~20左右,涡轮前燃气温度达2100~2300K。单晶高温合金叶片由于没有常规合金的晶界缺陷,可以耐受更高温度下的交变载荷,但是其熔点也很难超过1500K。面对如此大的温度缺口,为了保证发动机的稳定工作,必须采取有必要的隔热与冷却[1]。

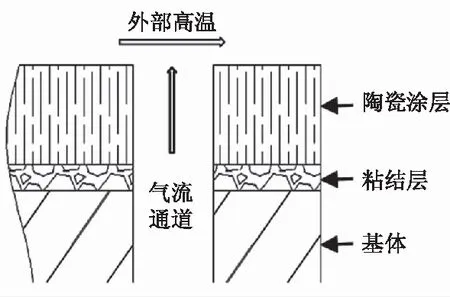

当前,发动机涡轮叶片普遍采用的隔热方式是在高温合金上添加热导率低的热障涂层(TBCs)来隔绝外部高温气流与基体之间的热交换,包括表面隔热陶瓷涂层及内部抗氧化金属粘结层。冷却主要通过气膜孔来实现,工作时低温气体通过气膜孔到达叶片表面,然后在叶片与高温燃气之间形成一层气膜,隔绝叶片同高温燃气的直接接触,实现降温目的[2]。带热障涂层叶片的工作原理示意图如图1所示。

图1 带热障涂层叶片的工作原理示意图Fig.1 Working principle diagram of blade with TBC

带热障涂层叶片的气膜孔在加工时需要穿透表面陶瓷涂层、金属粘结层和高温合金基体。传统加工气膜孔的方法有脉冲激光加工、电火花加工和电解液加工等,这些加工方式均具有较大的热效应,再者涂层与基体性能之间有差异,不可避免在热障涂层本身及中间接触界面产生重铸层、微裂纹、内壁挂渣以及表面发黑等缺陷。正是如此,使得带热障涂层叶片的气膜孔加工一直未能有大的突破,限制了发动机性能的提升[2]。所以,亟待研究能够实现带热障涂层叶片气膜孔高效、高质量加工的工艺方法,促进航空发动机的技术革新,推动整个航空事业的发展。

飞秒激光具有脉宽极短、峰值功率极高的特点,可以在材料实现局部热平衡之前完成能量沉积,实现“冷加工”,具有热影响区小,无热熔性损伤,无热变形等特点[3]。近年来,研究者们将飞秒激光应用于叶片气膜孔加工中,并取得了一定的成就,但对热障涂层表面质量及缺陷的控制上还需进一步优化,且各研究者们均未对加工效率做深入研究。本文采用飞秒激光对带热障涂层高温合金进行了微孔加工试验研究,探索了飞秒激光加工带热障涂层材料微孔加工的工艺方法。

2 理论分析

对于不带涂层的镍基单晶高温合金目前已经有成熟的工艺参数可以借鉴,对于氧化锆涂层的飞秒激光制孔实验比较少,因此从氧化锆陶瓷的烧蚀阈值方向进行理论分析,为实际的加工参数提供参考。飞秒激光主要是通过雪崩电离作用和光致电离作用使氧化锆陶瓷表面产生大量自由电子,电子密度达到临界密度后通过激光-等离子体相互作用,实现材料的去除。可以通过研究氧化锆陶瓷材料的表面自由电子密度的变化情况来分析氧化锆陶瓷材料的烧蚀阈值[4-6]。

在Bloembergen提出的自由电子密度表达式的基础上,由于飞秒激光的脉宽小于1 ps,可以忽略由载流子扩散与复合引起的电子损失,则可以得出由雪崩电离和光致电离主导的自由电子密度随时间演化的式(1)[7-8]:

(1)

其中,等号左边表示电子密度随时间的变化规律,等号右边第一项表示由雪崩电离引起的电子密度变化,第二项表示由于多光子电离引起的电子密度变化。

使用Thornber通过实验和理论分析得到的半经验公式来计算雪崩电离系数[9]:

(2)

其中,vs表示饱和漂移速率;e表示电子电荷;E表示激光场强;Δ表示禁带宽度;Ei表示载流子克服电离散射所需的电场强度;Ep表示克服光学声子散射所需的场强;EKT表示热散射效应所需的电场强度。通过Keldysh理论来计算光致电离速率,其表达式为式(3)[10]。

其中,K(x)为第一类完全椭圆积分;E(x)为第二类完全椭圆积分;F(x)为道森函数。假设模拟所使用的激光为方形脉冲b(t)=1,则可得激光随空间和时间的强度表达式(4):

(3)

I(x,t)=I0a(x)b(t)=I0a(x)

(4)

(5)

根据光子与载流子之间的一维比例关系和能量守恒定律可知(6):

(6)

解微分方程(1)和(6)则可以得出自由电子密度[11]:

n(x,t)=

(7)

当自由电子密度达到ncr=1×1021cm-3数量级后,材料开始发生去除。则根据(2)、(3)、(6)式可以得出发生去除时的激光场强,进而得到烧蚀阈值。使用matlab计算,得出雪崩电离速率和光致电离速率与激光场强的关系如图2所示。

图2 matlab计算结果Fig.2 Matlab calculation results

结合(5)式即可计算出氧化锆陶瓷的烧蚀阈值为Fth=1.9 J/cm2,激光的束腰半径约为20 μm,若使焦点区域内的能量密度均大于氧化锆陶瓷的烧蚀阈值,根据高斯光束横截面内的能量密度分布公式(8)和(9):

(8)

(9)

其中,φ0表示激光的峰值能量密度;ω0表示束腰半径;x表示距离光束中心的距离。结合氧化锆陶瓷的烧蚀阈值,可以计算出当单脉冲能量约为80 μJ时,理论上焦点区域内的材料都可以被去除。在研究实验参数时,以此数值为参考调整激光功率和激光重复频率。

3 试验方法

试验材料采用厚度为2.1 mm带热障涂层的高温合金,其中涂层厚度约为0.1 mm。表面陶瓷涂层主要为7 %(wt %)的氧化钇(Y2O3)稳定的氧化锆(ZrO2),采用电子束物理气相沉积法(EB-PVD)制备。金属粘结层材料主要为金属合金化合物,高温合金基体为镍基单晶高温合金DD6。

激光器采用通快公司生产的TruMicro5000系列飞秒激光设备,最大输出功率为40 W,脉冲宽度为900 fs,频率为200 kHz。试验中采用激光旋切扫描方式进行,该方法具有扫描路径可控、能量利用率高的特点。本文的光束扫描示意图如图3所示。

图3 试验扫描轨迹示意图Fig.3 Schematic diagram of test scanning track

有研究表明,由于涂层材料与基体材料之间性能的差异性,带热障涂层叶片气膜孔制备过程中容易在涂层表面及其与金属界面分别出现发黑、裂纹等缺陷,严重影响孔的质量。本试验中将制孔阶段分为:热障涂层→涂层与基体界面→高温合金基体。首先,选取合理的参数在热障涂层制孔,确保涂层表面清洁、无缺陷;其次,以涂层与基体的界面为过渡区域制孔,保护界面免受损伤;最后为基体制孔阶段,需要兼顾效率与质量,即既要保证之前的孔不受影响又要保证制孔效率与孔的整体锥度。

4 试验结果与讨论

图3为不同参数下表面热障涂层的形貌,其中进给距离选择热障涂层的厚度0.1 mm。可以看出,在相同重复频率下,随着激光功率的增加,表面热障涂层烧蚀发黑现象明显增加;相同激光功率下,随着脉冲频率的增加,表面同样出现了发黑现象,且伴随有明显的脱落现象。其中在激光重复频率为50 kHz条件下,涂层表面质量整体较好,没有出现脱落的现象,且随着功率减小,涂层表面质量越好。

图4 热障涂层表面制孔形貌Fig.4 Pore morphology of TBCs

该现象不难解释为飞秒激光与涂层材料作用过程中由于涂层内部的自由电子数较少,激光与涂层材料作用初期主要过程为激发电离,当电子浓度高达一定程度后才发生电子吸收过程。当作用功率及频率较大时,高频激光脉冲伴随的等离子体蒸汽压与热作用对陶瓷层具有双重的冲击作用,容易造成材料脱落或形成初期的热累积。

在激光功率为8 W,重复频率为50 kHz条件下在热障涂层获得了孔径为0.5 mm表面质量良好,无明显发黑、脱落等现象的直圆孔。

在此基础上,继续进行了带热障涂层高温合金材料剩余金属基体材料的加工研究。发现当参数控制不当时,将直接破快已加工形成的陶瓷涂层材料,造成表面涂层脱落、开裂的现象。分析原因后可知,由于在界面位置,相邻材料间热膨胀系数差异较大,当激光直接作用于界面位置时,瞬时的能量冲击与金属排渣很容易造成涂层材料的破坏,如图5所示。

图5 界面热效应造成涂层破坏Fig.5 The interface thermal effect causes the coating damage

为了解决上述问题,制定了在界面处增加过渡参数的方法进行制孔,目的是减少界面处的热效应,同时满足金属材料去除及整体制孔效率等其他的的条件。通过大量试验优化,得到了如表1的工艺参数表,其中在涂层段采用的功率和激光频率计算出的单脉冲能量约为80 μJ,与理论计算值吻合。

表1 激光加工参数明细Tab.1 Laser parameter table

通过加工得到了涂层表面质量较好,金属内壁光滑的微孔,涂层材料与金属基体界面处过渡平滑,无脱落、无残渣等。对加工完成的孔在扫描电镜下进行了观察,图6表明带热障涂层高温合金飞秒激光加工微孔内壁质量好,涂层与金属界面无微裂纹、无脱落等现象。

图6 三阶段制孔结果Fig.6 Three stage drilling results

由于叶片中的气膜孔均以斜孔的形式分布,因此为了表面本研究中工艺参数的广泛适用性,分别对同种带热障涂层的高温合金试片进行了30°、45°、60°制孔,结果如图7。结果表明,三种不同角度的斜孔涂层表面质量良好,无明显的烧蚀、发黑、脱落等现象;涂层与金属基体界面清晰、无微裂纹及开裂等现象;金属基体内壁光滑,无毛刺、粘渣等现象。上述结果表明飞秒激光分段制孔工艺适用于任意角度的带陶瓷涂层高温合金材料的制孔。

图7 带涂层高温合金斜孔制孔结果Fig.7 Results of slant hole drilling for coated Superalloy

5 结 论

本文通过飞秒激光进行带热障涂层高温合金微孔加工,得到以下结论:

1)通过研究飞秒激光与氧化锆陶瓷的相互作用机理,计算雪崩电离速率和光致电离速率,最终得出在单脉冲能量约为80 μJ时,焦点区域内的材料均可以被去除,达到良好的加工效果,并通过实验进行了验证。

2)激光频率及功率过大直接导致涂层烧蚀与脱落,减小激光频率及功率可以明显改善表面涂层质量;

3)通过飞秒激光分阶段制孔,可以在带热障涂层高温合金上获得涂层表面质量良好、过渡界面缺陷,金属基体内壁光滑微孔。

4)飞秒激光分段制孔工艺适用于任意角度的带陶瓷涂层高温合金材料的制孔。