石门揭煤瓦斯抽采钻孔参数自动优化设计及应用

解北京钟诗晴曹筱

中国矿业大学(北京)应急管理与安全工程学院,北京 100083

瓦斯抽采是解决瓦斯灾害的重要措施之一。在实际瓦斯抽采中,人工设计抽采钻孔的计算工作繁杂、耗时时间长、易出错,并且无法给出钻孔的最优路径,给煤矿现场技术人员带来很大困扰。 2016年国家在颁布的《能源技术革命创新行动计划(2016—2030年)》中明确指出:“实现煤炭无害化开采技术创新,2030年实现智能化开采、重点煤矿区基本实现工作面无人化,全国煤炭采煤机械化程度达到95% 以上”。 煤矿智能化已成为全煤矿行业的前进方向[1]。 智能化采煤要以自动化、数字化为基础,而计算机辅助设计是自动化的前提。 要最终实现采矿智能化,井下钻孔计算机辅助优化设计的自动化是其中必不可少的一环。

石门揭煤瓦斯抽采是预防瓦斯事故的重要举措。 人工设计钻孔的运算量大且烦琐,仅利用平面图指导井下施工,与数字化要求相距甚远。 特别是人工设计过程中需要考虑众多因素:如当石门穿过煤层前,需大量计算来确定钻孔起点、终点、仰角、方位角、钻机位置,以确保钻孔抽采范围、抽采比例达到安全标准,最大程度地减少煤层瓦斯灾害风险。 同时,还需要综合考虑钻孔总长度、钻孔仰角、钻孔方位角、钻机距离等多个因素,以提高井下作业效率,减少钻孔施工经济成本[2]。 在确定巷道断面与煤层垂直距离后,自动化软件的设计需综合考虑煤层抽放区域、抽放半径、井下巷道断面尺寸、钻机位置和钻孔能力等,以确定石门揭煤瓦斯抽采钻孔参数最优值。 前人曾利用3dMax 开发三维立体瓦斯抽采钻孔程序[3],但尚未有人考虑在工作面钻孔与煤层底板钻孔采用高级算法来取得最优解。 现场急需实现的瓦斯抽采钻孔参数自动优化设计,需要解决如下5 个问题:

(1) 不同抽采半径下现有掘进面能布置下多少个钻孔,布置所有钻孔需要多大的断面;

(2) 各钻孔的具体参数优化(倾角、方位角、开口位置),使所需钻孔总长度最短;

(3) 要能实现验证钻孔参数同步设计;

(4) 要能实现任意钻孔位置补孔单独设计;

(5) 要能实现抽放钻孔控制煤层区域面积、体积结果计算。

以上问题已经远超AutoCAD 等绘图软件功能范畴。 为解决该问题,本设计基于前人抽采半径测试结果[4-10],进一步优化设计初始石门工作面与煤层底板的钻孔参数和分布位置。

1 石门揭煤瓦斯抽采要求

1.1 《细则》要求

根据《防治煤与瓦斯突出细则》(2019 版,简称《细则》)第六十四条第三款要求,穿层钻孔预抽井巷揭煤区域煤层瓦斯区域防突措施的钻孔应当在揭煤工作面距煤层最小法向距离7 m 以前实施,并用穿层钻孔至少控制以下范围的煤层:石门和立井、斜井揭煤处巷道轮廓线外12 m(急倾斜煤层底部或下帮6 m),同时还应当保证控制范围的外边缘到巷道轮廓线(包括预计前方揭煤段巷道的轮廓线)的最小距离不小于5 m[11]。

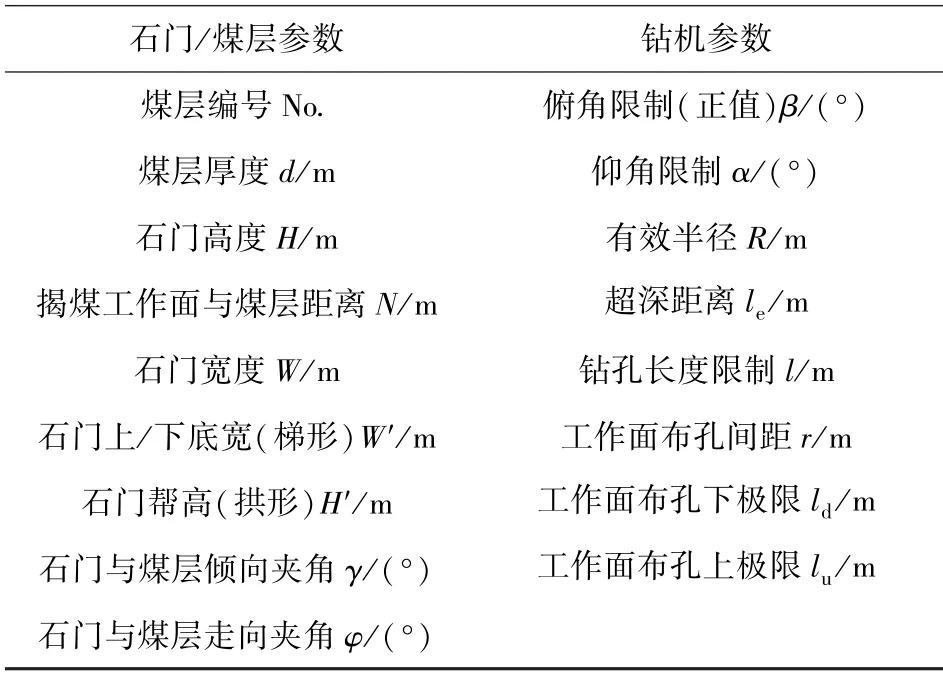

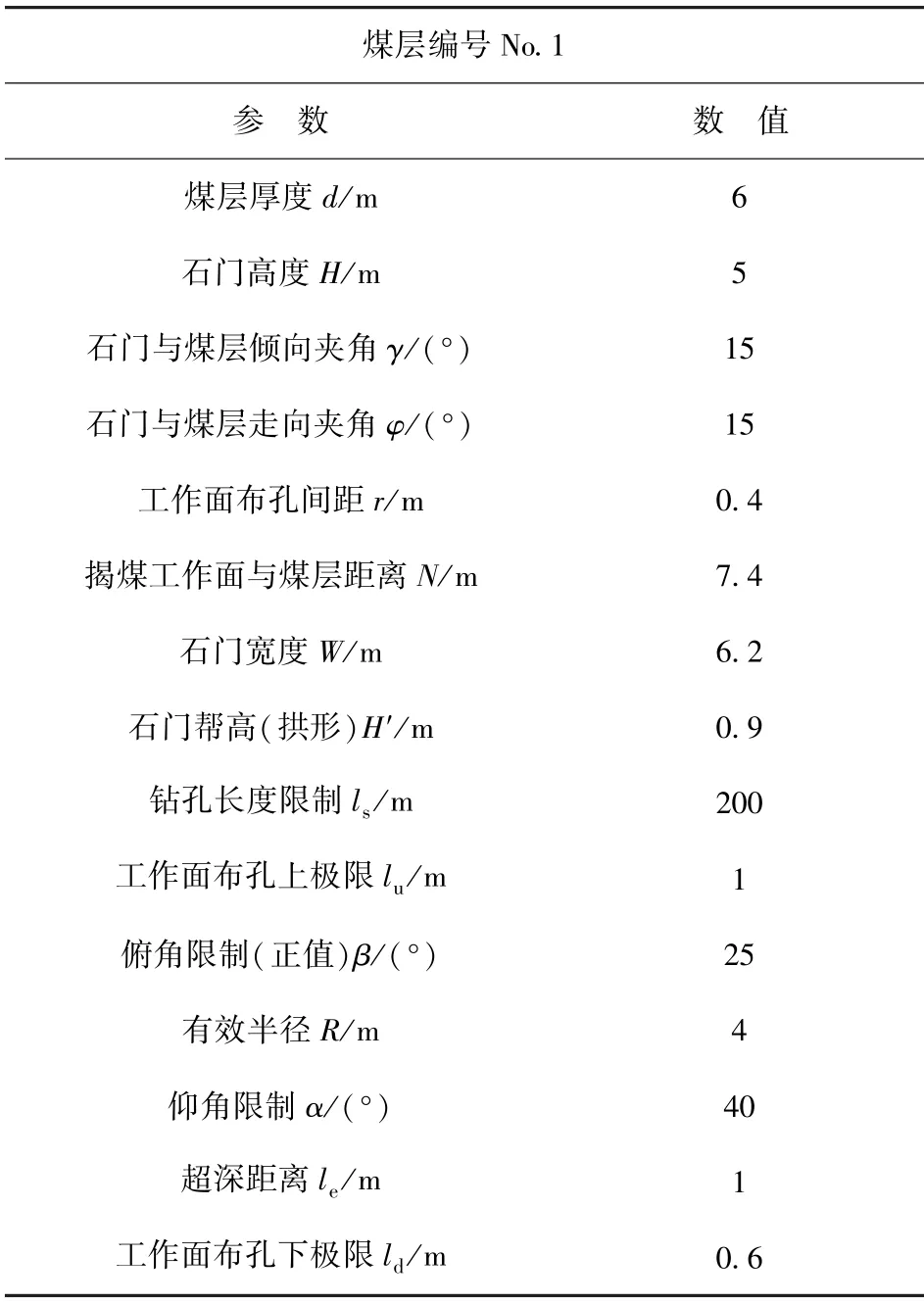

1.2 提供设计参数

结合前人的钻孔布置方法[12-16],为了设计石门揭煤钻孔的布置图,需操作人员提供相关参数(表1)。

表1 相关参数Tab.1 Related parameter

2 瓦斯抽采钻孔参数设计

2.1 煤层底板抽采钻孔布置参数设计

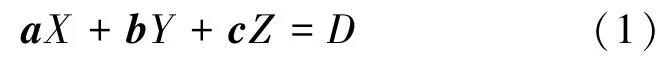

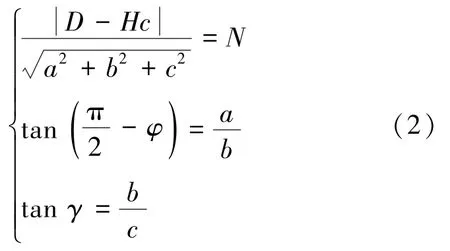

以石门工作面底板中心为原点,石门底板中心向右为X轴正方向,掘进方向为Y轴正方向,竖直方向向上为Z轴正方向,建立坐标轴。 假设煤层底板的空间方程为

式中,a、b、c为煤层底板法向量;D为常数。

因石门掘进方向为(0,1,0),故可列出方程组:

式中,H为石门高度,m;N为揭煤工作面与煤层距离(工作面顶部中间至煤层法距),m;γ为石门掘进方向与煤层倾向夹角,(°);φ为石门掘进方向与煤层走向夹角,(°)。

设计中,默认煤层顶底板平行,故其方程自变量参数相等,进而求出煤层顶板空间方程:

式中,d为煤层厚度,m;D′为常数且不等于D。

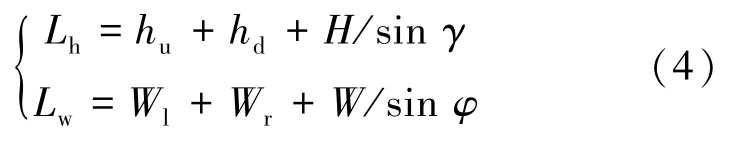

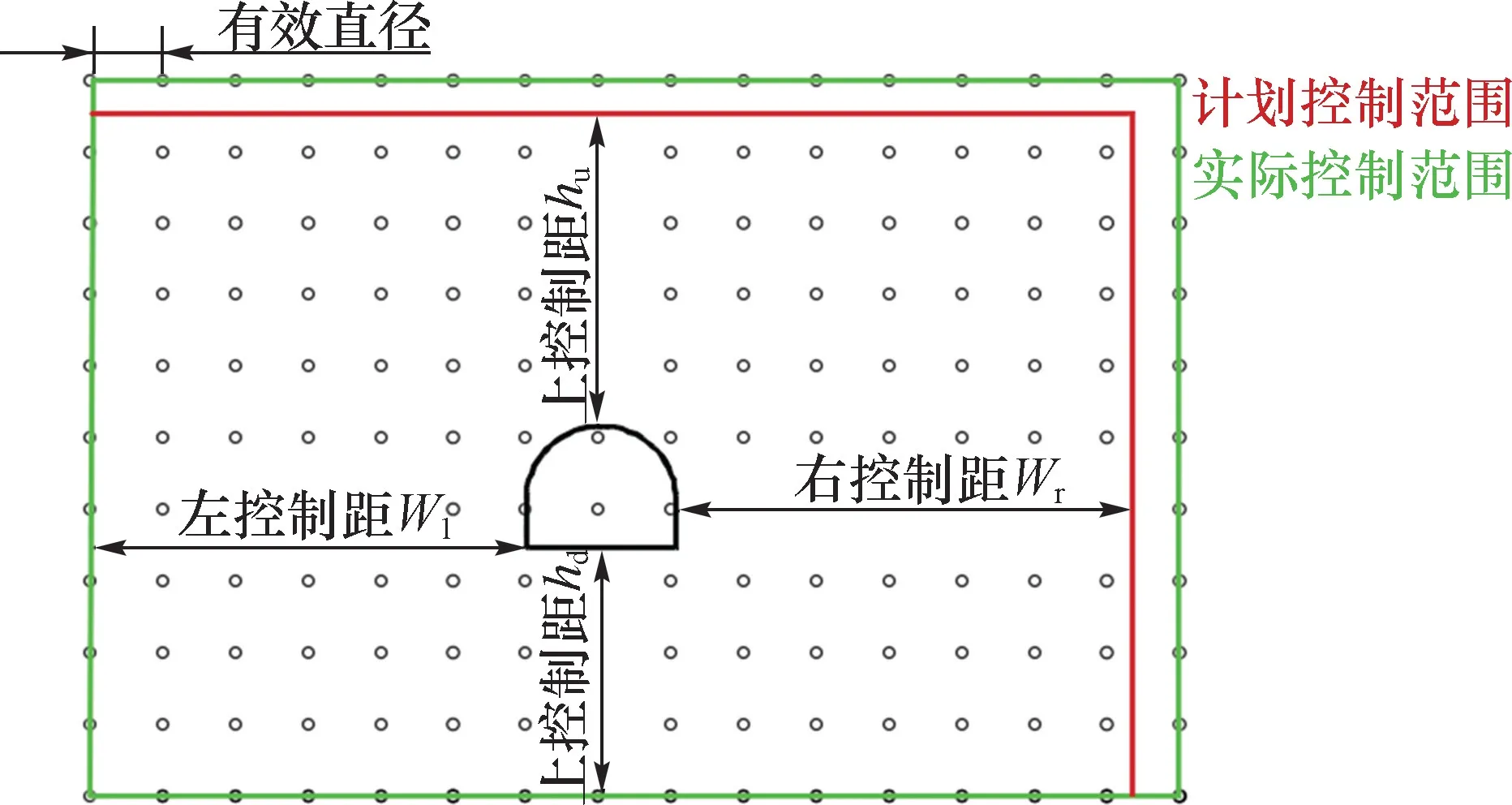

进行石门揭煤抽采钻孔设计时要明确控制距,控制距均为石门轮廓线到对应煤层底板控制边界的投影距离。 上控制距表示为hu,下控制距表示为hd;左控制距表示为Wl,右控制距表示为Wr。考虑石门自身的高度和宽度,确定石门揭煤控制范围为矩形并计算其长和宽,分别为

式中,W为石门宽度,m;Lh为煤层底板平面内竖直方向计划控制距离,m;Lw为煤层底板平面内水平方向计划控制距离,m。

进而求得计划控制面积:

且已知钻孔有效控制半径R,故煤层底板布置钻孔数量为

式中,R′为修正后的抽采钻孔有效控制半径,m;n1为煤层底板平面每列布置钻孔数;n2为煤层底板平面每行布置钻孔数;n为设计布置钻孔总数。

故实际控制范围为

式中,L′h为煤层底板平面内水平方向实际控制距离,m;L′w为煤层底板平面内竖直方向实际控制距离,m;S′为实际控制面积,m2。

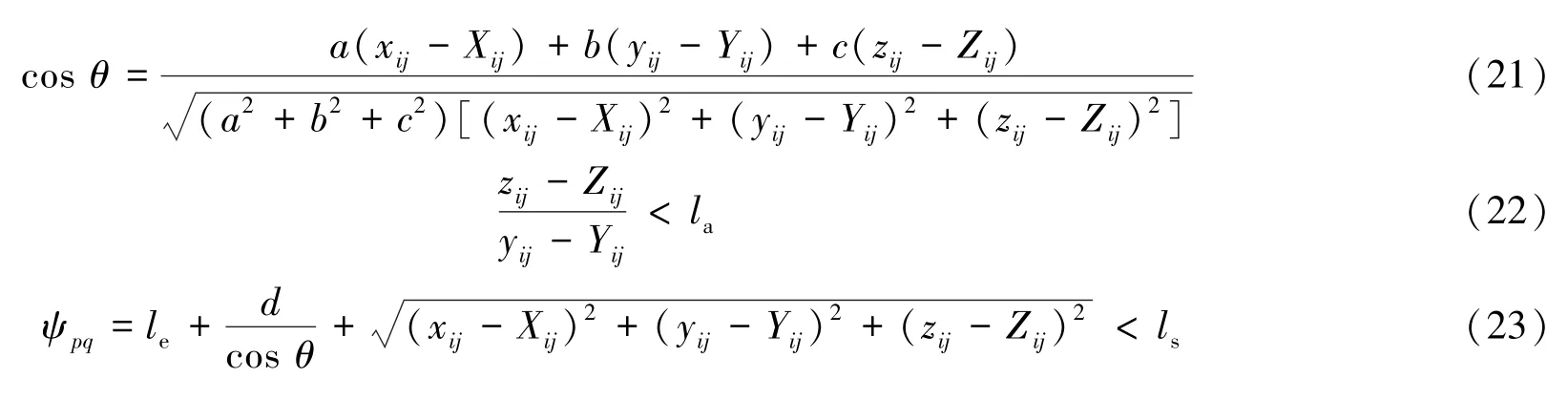

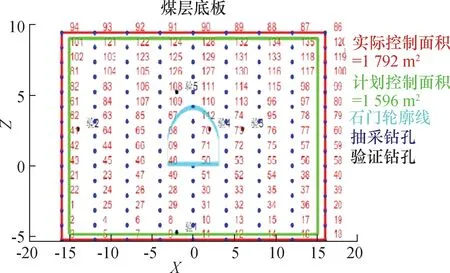

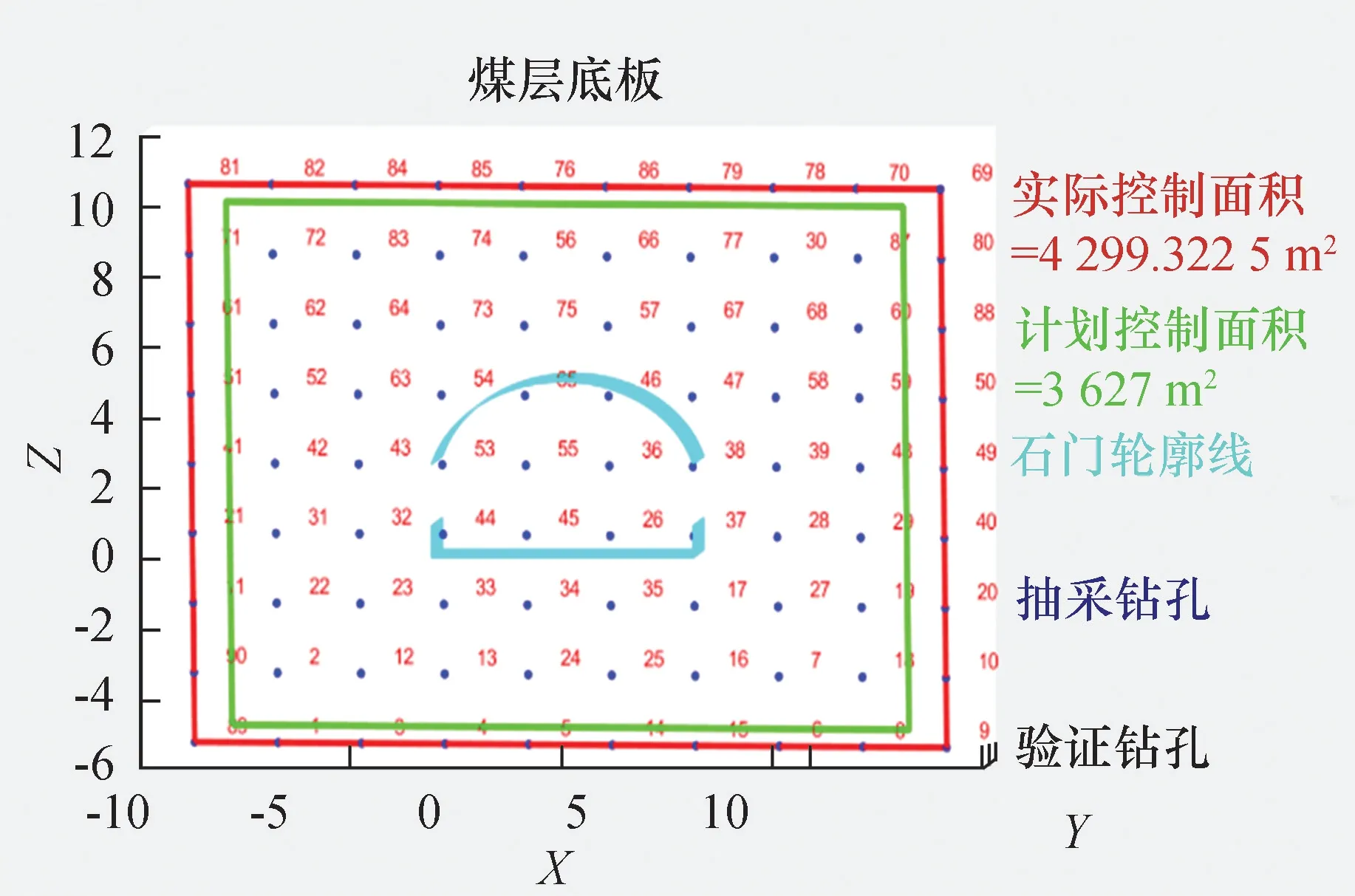

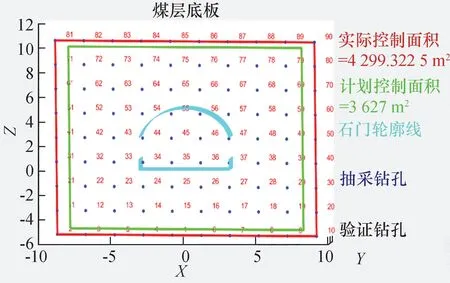

图1 为石门揭煤煤层底板视图。

图1 石门揭煤煤层底板视图Fig.1 View of coal seam floor with crosscut uncovering

为确保实际控制范围能覆盖计划控制范围,且与其几何中心重合,故将实际控制范围在煤层底板平面内挪动,并求出挪动距离在XZ平面上的投影:

式中,Δx、Δz分别为在XZ平面中实际控制范围在X轴、Z轴上的挪动距离,m。

以石门工作面向石门掘进方向为视角,以底板左下角处为初始点,其坐标为

式中,x0、y0、z0为煤层底板初始点坐标。

煤层底板留有冗余,如图2 所示。

图2 石门揭煤煤层底板留有冗余示意图Fig.2 Reserving redundancy map in coal seam floor of crosscut uncovering coal

确定初始点坐标后,已知在煤层底板平面上,煤层底板钻孔水平及垂直方向间距均为有效直径2R,故可计算每个钻孔的坐标:

式中,xij、yij、zij为煤层底板打孔点坐标;i、j分别为第i行钻孔、第j列钻孔。

2.2 工作面抽采钻孔起点布置

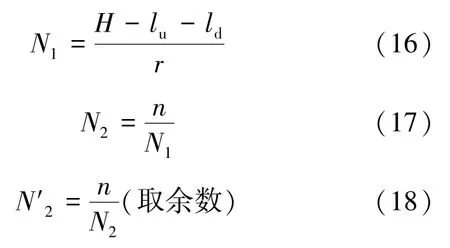

以拱形工作面为例,因钻孔仰角/俯角α、方位角β、打孔点间距r等因素制约,实际钻孔打孔点布置位置与石门工作面上下底板之间有一定限制。打孔点距离工作面顶板最小距离为lu,距离工作面底板最小距离为ld,故工作面布置钻孔时,应根据石门高度、打孔点距离顶底板最小距离以及打孔间距来确定工作面钻孔行数。 即

式中,N1为工作面布孔行数(向下取整);N2为工作面布孔列数(向上取整)。

由于钻孔布置高度有严格限制,故N1为小数时,向下取一位。

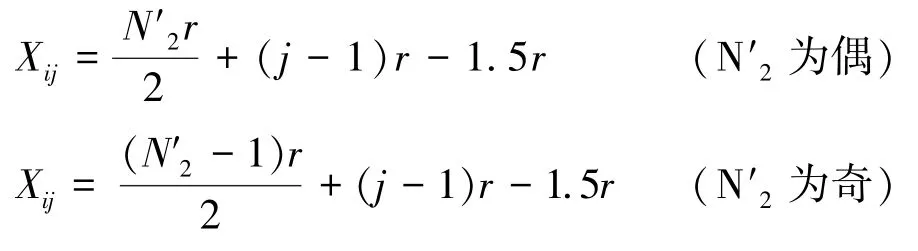

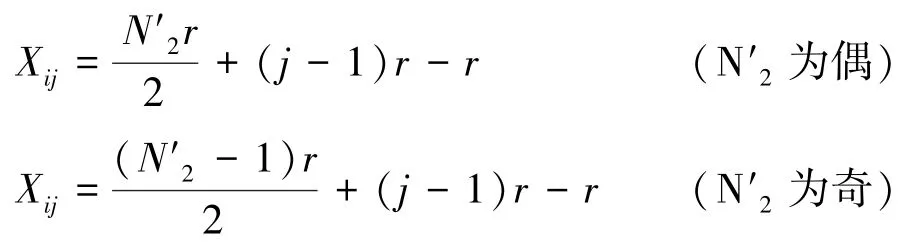

为方便打孔和保证抽采效果,设计在石门工作面上将抽采钻孔奇数行向两侧平移1.5 个工作面布孔间距,偶数行向两侧平移1 个工作面布孔间距,在垂直中心线处留有空白用于验证孔打孔,并且将上下行钻孔起点左右错开,方便工人作业,实现设计钻孔左右均布在工作面垂直中心线的两侧。考虑工作面打孔作业中低处作业安全性高于高处作业,1 至N1-1 行分别布置N2个打孔点,N1行布置N′2个打孔点。 这样,面向石门掘进方向,工作面左下角初始点坐标为(N2为偶数时)或(N2为奇数时)。

1 至N1-1 行中奇数行和偶数行剩余打孔点坐标分别见式(19)和式(20)。

式中,Xij、Yij、Zij为工作面布置打孔点坐标。

(1) 当N1为奇数时:

左侧打孔点坐标为

右侧打孔点坐标为

(2) 当N1为偶数时:

左侧打孔点坐标为

右侧打孔点坐标为

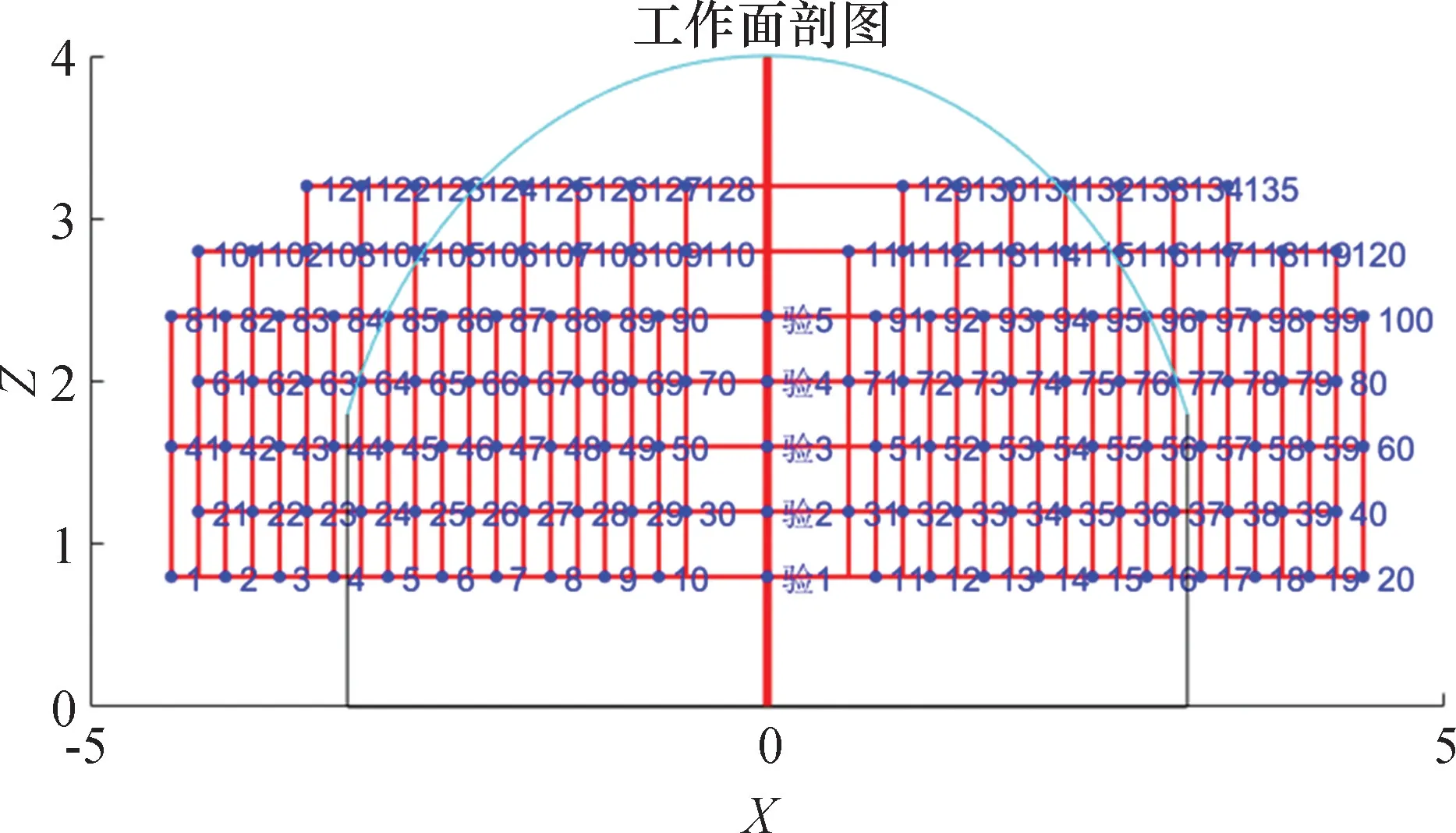

N1行钻孔均匀分布工作面垂直中心线两侧,X轴坐标依次递增r,Y轴、Z轴坐标不变,工作面视图如图3 所示。

图3 工作面视图Fig.3 View of working face

当设计打孔计算宽度大于实际石门巷道宽度时,打孔工程需要进行扩帮。

2.3 匹配算法优化与参数输出

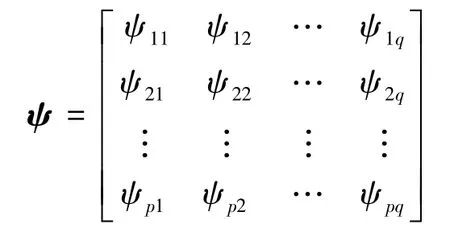

确定煤层底板钻孔坐标以及工作面打孔点后,为最大节约成本,需求解最佳匹配,使得匹配后的钻孔线仰角、俯角、长度符合规定,且钻孔总长度最短。 为此,建立p×q矩阵:

ψpq为煤层底板平面上p号钻孔与工作面平面上q号打孔点匹配时该钻孔线总长度,包括工作面打孔点至煤层底板钻孔点距离、钻孔线穿过煤层距离。 为了确保钻孔抽采范围,钻孔线穿过煤层顶板后仍需延伸一部分距离,即超深le。

在p×q匹配过程中,需对钻孔线仰角、俯角、钻孔长度限制,使匹配结果达到最佳。

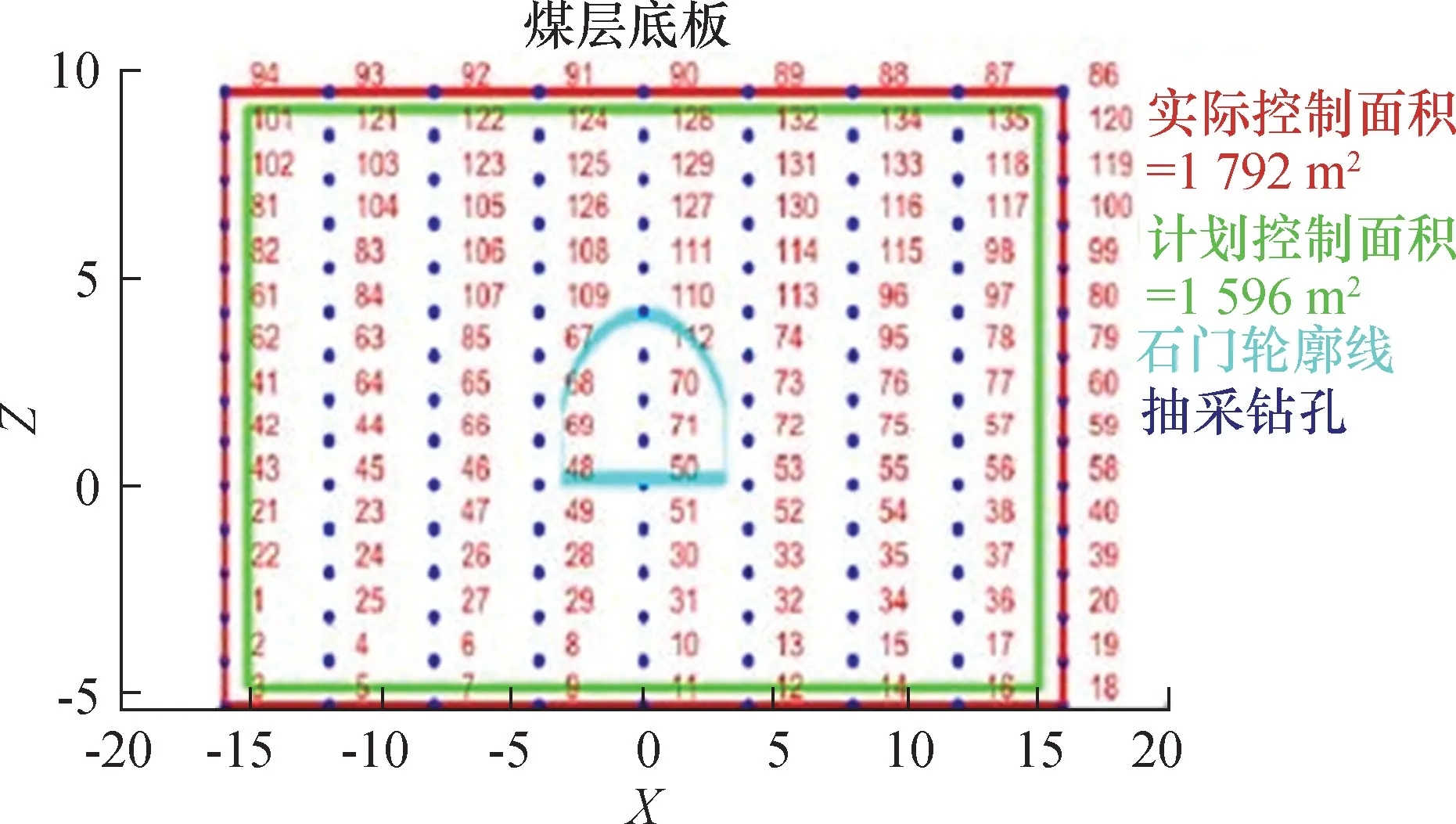

式中,θ为所匹配钻孔线方向向量与煤层底板法向量的夹角,(°);(xij-Xij,yij-Yij,zij-Zij)为所匹配钻孔线方向向量;le为超深距离,m;la为钻孔线俯角限制,(°);ls为钻孔线长度限制,m。

根据上述限制条件,可对ψ矩阵进行组合优化匹配,本设计主要使用Hungaian 算法[17]和模拟退火算法[18]。

Hungaian 算法是二分图匹配最常见的,也是使用增广路径求二分图最大匹配的算法,具体步骤如下:

(1) 对目标矩阵进行行变换和列变化,使之成为最简矩阵。

(2) 检查矩阵中是否有相互独立的0 元素,即能否找到与矩阵维度相同数目且占据不同的行列位置的0,若在该步能找到独立0 元素,则算法结束。 独立0 所在点即为匹配点。

(3) 若无独立0 元素,则以每一个0 元素为中心画十字架(选中所有0 元素所在的行元素和列元素);找出没有被选中的元素,然后将其所在的行进行标记;对已标记的行中的0 元素所在的列进行标记;对已标记的列中的0 元素所在的行进行标记。

重复上述操作,直至没有标记的行以及标记了的列可以覆盖所有的0 元素。

(4) 对没有覆盖的元素,找出最小值。 将已标记的行中的所有元素减去最小值,将已标记的列中的元素加上最小值。 确保在未被覆盖的区域内至少产生一个0,且原本的0 元素不会改变。 之后转到步骤(2)。

模拟退火算法是一种基于概率的算法。 该算法将内能E模拟为目标函数值f(钻孔线总长度),温度T演化成控制参数。 由初始解和控制参数初值开始,对当前解重复“产生新解→计算目标函数差→接受或舍弃”的迭代,并逐步衰减t值,算法终止时的当前解即为所得近似最优解。

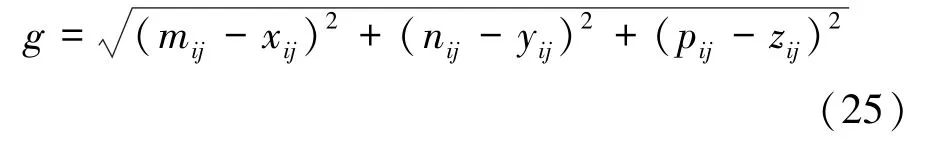

利用Hungarian 算法和模拟退火算法,遍历ψ矩阵,即在限制条件中获得最优解以及钻孔线总长度最短的匹配方案;并记录匹配序列:工作面平面打孔点序号自左向右,自下向上递增;煤层底板平面钻孔点序号为其对应的工作面平面打孔点序号,匹配过后的煤层底板视图如图4所示。

图4 匹配过后的煤层底板视图Fig.4 Coal seam floor view after matching

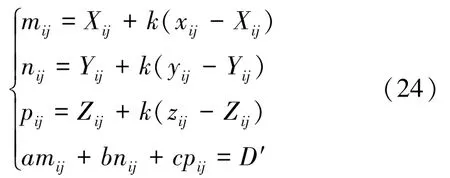

已知钻孔线起点、钻孔线与煤层底板交点、煤层顶板平面方程,故利用参数方程列出方程组:

式中,mij、nij、pij为钻孔线与煤层顶板交点坐标;k为钻孔线参数方程参数。

确定钻孔线与煤层顶板交点后,便可计算钻孔轨迹中钻岩距离

利用参数方程计算钻孔线终点坐标:

式中,uij、vij、wij为钻孔点终点坐标。

获得煤层顶板交点坐标后,使用三角剖分法计算得出钻孔的控制体积,便可估算有效抽放时间。

最后,记录钻孔线与工作面交点坐标、钻孔线与煤层底板交点坐标、钻孔线终点坐标、钻孔线仰角、钻孔线方位角(钻孔方向向左为负数)、钻孔线钻煤长度、钻孔线钻岩长度、钻孔线长度等参数值,并自动生成Excel 文件。

2.4 验证孔设计

煤层底板平面内抽采钻孔设计完成后,往往需要再设计5 个验证孔(图5)以验证抽采效果是否符合《细则》要求。 该5 个验证孔位置分别在:

图5 煤层底板平面验证孔Fig.5 Plane verification hole of coal seam floor

(1) 距离计划控制范围下边界中点0 ~2 m。

(2) 距离计划控制范围左边界中点0 ~2 m。

(3) 计划控制范围右边界中点与计划控制范围几何中心的中点附近。

(4) 石门轮廓线与煤层底板相交几何图形范围内。

(5) 计划控制范围上边界中点与计划控制范围几何中心的中点附近。

验证孔起点是从石门工作面平面内垂直平分线与煤层底板下侧距离底板最小距离交点开始,依次向上增加一个石门工作面布孔间距,工作面平面验证孔如图6 所示。

图6 工作面平面验证孔Fig.6 Verification hole of working face plane

3 自动优化设计与工程应用

3.1 程序功能介绍

自动化设计程序实现以下功能:

(1) 自动绘制石门、煤层、钻孔线、钻孔计划控制范围、钻孔实际控制范围、钻孔等三维图像;图像可任意拖动、放大、平移;立体展现煤层、石门以及钻孔的三维位置。

(2) 在煤层底板平面、石门工作面平面分别绘制抽采钻孔及验证孔起点布置图、抽采钻孔及验证钻孔终点布置图等二维图像;考虑实际开采过程中抽采钻孔与验证孔是不同时期的开采工序,为防止工人混淆抽采孔与验证孔,软件进行分步显示。

(3) 利用匈牙利算法和模拟退火算法对钻孔进行匹配,使得匹配方案在限制条件情况下获得最优解。

(4) 将所有抽采钻孔及验证钻孔的起点坐标、与煤层底板交点坐标、终点坐标、仰(俯)角、方位角、钻煤长度、钻岩长度、钻孔长度生成Excel 文件,计算钻煤总长度、钻岩总长度、钻孔总长度,并求出控制体积。

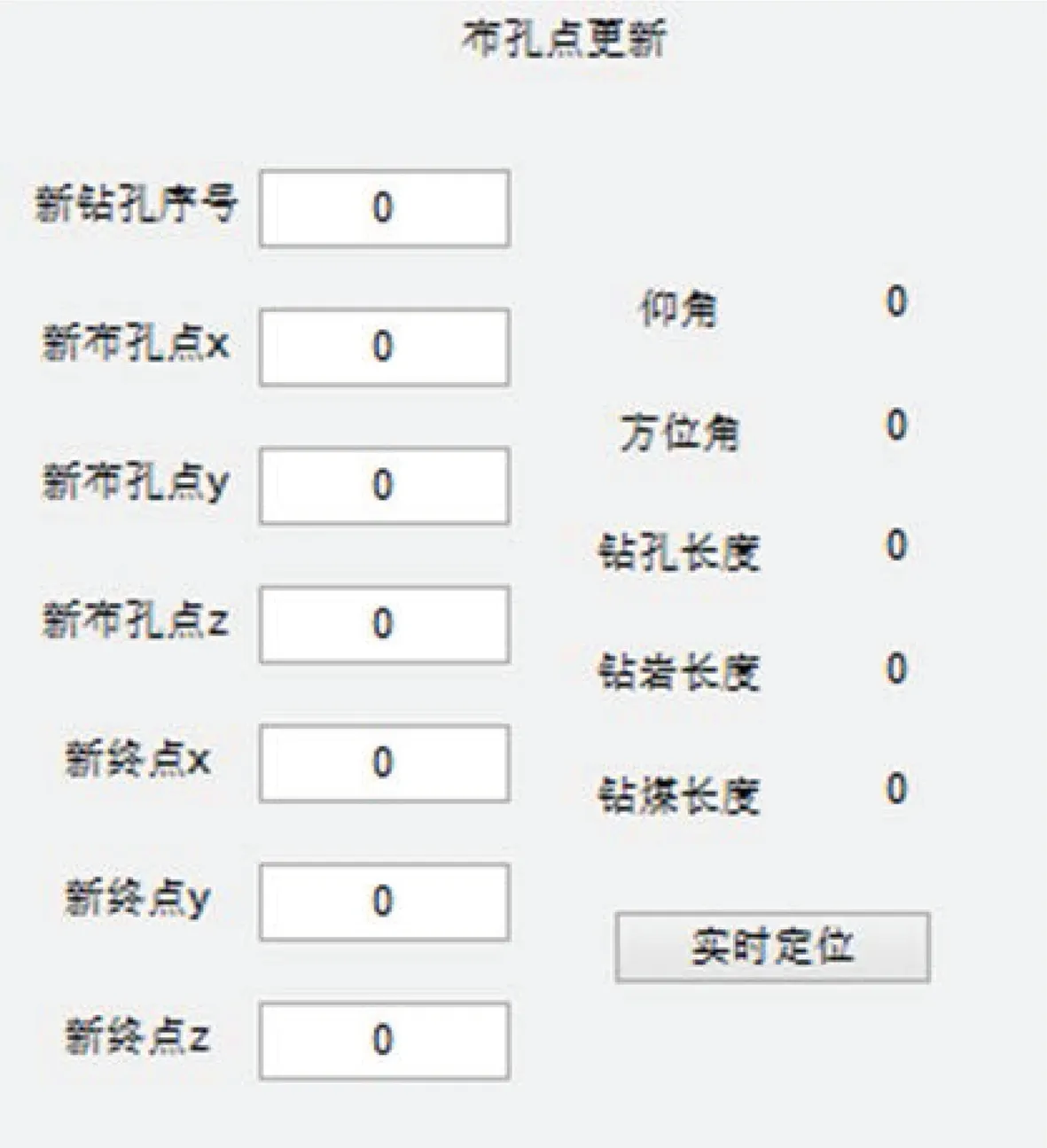

(5) 考虑实际中存在钻孔无法钻进,需要补充钻孔的问题。 软件增加在GUI 界面中实现输入钻孔起始点及终点实时计算显示仰(俯)角、方位角、钻煤长度、钻岩长度、钻孔长度的功能。 补孔功能如图7 所示。

图7 实时补孔功能Fig.7 Real-time hole filling function

3.2 工程应用实例

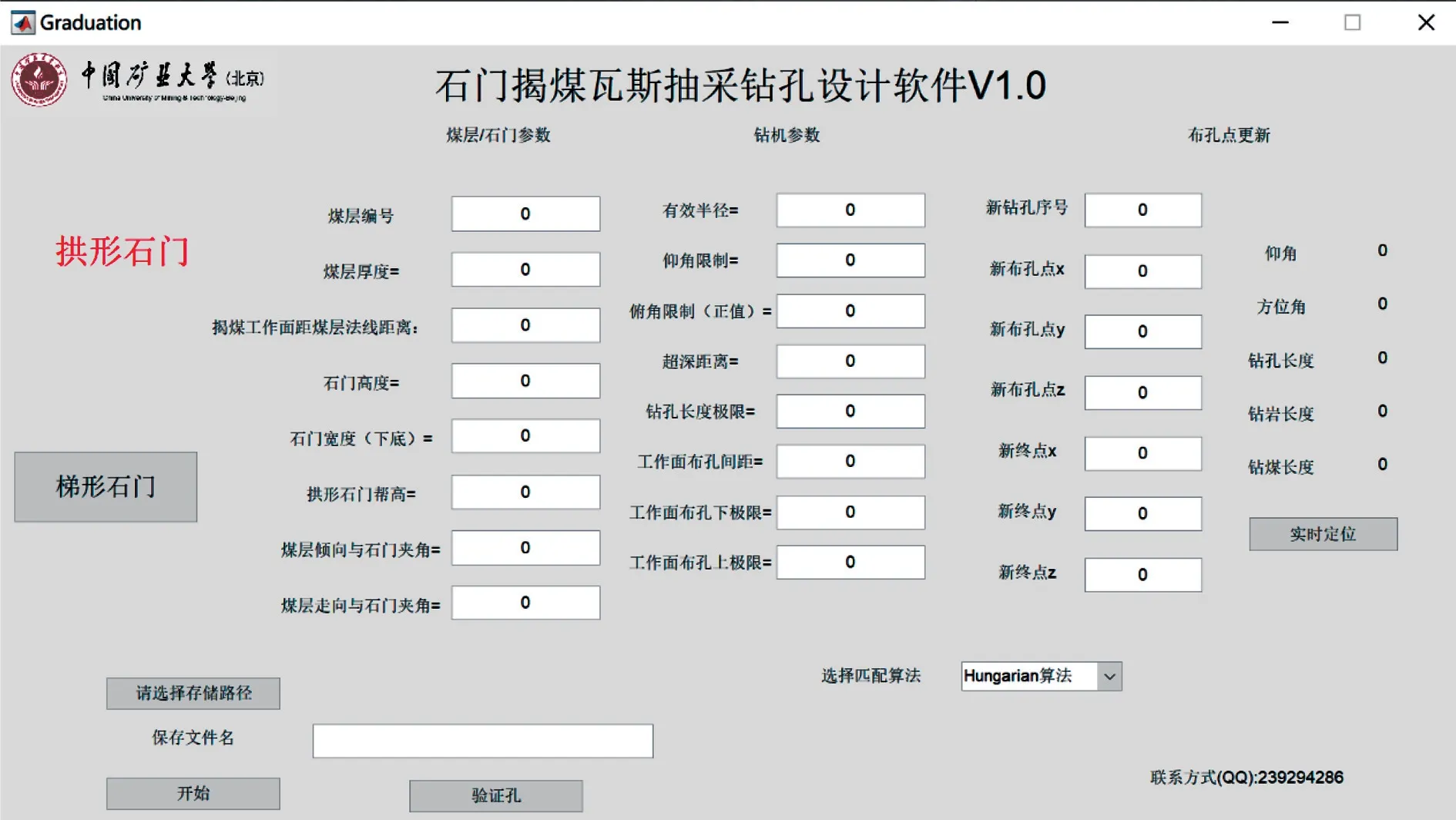

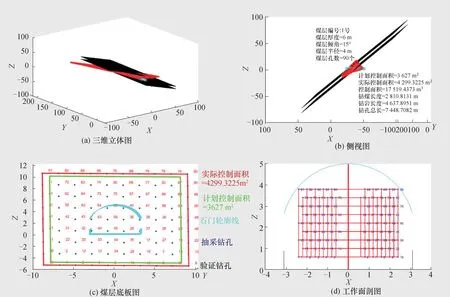

设计最终制作为GUI 界面如图8 所示[19-21]。根据《细则》要求,按照图9 方案设计抽采钻孔并进行图形绘制。 输入表2 中的具体设计参数,得出结果(图10 至图13),数据输出保存Excel 表格(图14)。

图8 GUI 界面Fig.8 GUI interface

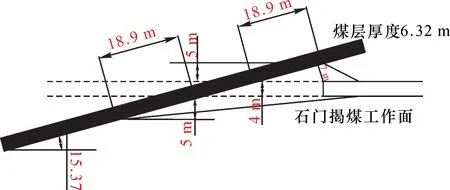

图9 设计方案侧视图Fig.9 Side view of design scheme

图10 输出图窗Fig.10 Output window

图11 工作面钻孔布置图Fig.11 Drilling layout of working face

图12 Hungarian 算法匹配结果Fig.12 Matching results of Hungarian algorithm

图13 模拟退火算法匹配结果Fig.13 Simulated annealing algorithm matching results

图14 计算结果Fig.14 Computational of results

表2 设计参数Tab.2 Design parameters

4 结 论

本文实现了石门揭煤瓦斯抽采钻孔参数设计软件的开发,同时利用该软件完成了钻孔布置的优化设计,主要成果如下:

(1) 设计出一款适用于石门揭煤瓦斯抽采钻孔设计的软件,引入了匈牙利算法和模拟退火算法对钻孔路径进行优化设计,并且实现验证孔和抽采钻孔轨迹的立体呈现,实时补孔功能的设计满足现场增补钻孔的需要。

(2) 缩短工程设计期限。 在瓦斯抽采的钻孔设计中应用计算机辅助自动化,克服了人工设计钻孔工期长、易出错的缺点,提高了工程效率。