药型罩侵彻性能仿真与优化

赵 鑫,徐永杰,郑娜娜,汤雪志,王志军

(1.中北大学 机电工程学院,太原 030051;2.驻长治地区军代室,山西 长治 046000)

1 引言

自反应装甲问世以来,传统装甲武器受到巨大影响,反装甲弹药的研究也需要进行相应发展,而聚能射流是引爆带壳装药的有效手段。

针对此种装甲防护手段,聚能装药战斗部对于材料及结构参数的要求越来越高,国内外已经有了聚能装药侵彻带壳装药的理论分析和实验研究,如:低密度材料形成的射流可实现对于带壳装药的穿而不爆[1];射流在具有一定直径的前提下,提高射流速度,可达到引爆装药的目的[2];利用仿真软件模拟不同横向飞行速度和侵彻角度情况下聚能战斗部对披挂反应装甲后效靶板的侵彻过程[3]。但是,随着装甲防护技术的不断发展,射流对带壳装药后效靶板的侵彻能力仍需进一步研究,有必要对聚能装药结构进行改进,从而提高射流对后效靶板的侵彻能力。

基于此,本研究基于聚能射流形成机理[4-7],利用Autodyn软件,建立有限元模型,对不同材料、锥角和壁厚的药型罩所形成射流对带壳装药后效靶板侵彻过程进行数值仿真,将不同参数组合下射流的成型及侵彻特性进行对比研究,分析射流剩余速度与穿深,可为打击带壳装药的破甲弹设计提供参考。

2 模型建立

2.1 物理模型

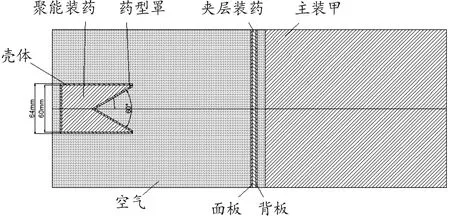

物理模型由药型罩、空气域、带壳装药、主装甲组成,如图1所示,其中:空气域长500 mm,宽200 mm;面板和背板厚度均为2 mm,带壳装药厚度为4 mm;药型罩锥角分别为50°、55°、60°、65°,壁厚分别为1 mm、2 mm、3 mm;装药长度为90 mm,口径为60 mm,壳体厚2 mm;炸高为2.5D,带壳装药与主装甲间隔10 mm,主装甲厚度230 mm。

图1 物理模型示意图

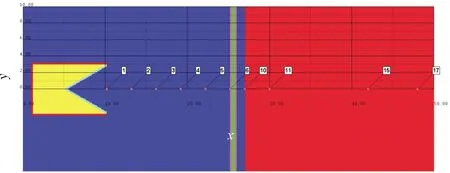

2.2 有限元模型及材料参数

利用Autodyn软件建立药型罩侵彻性能仿真有限元模型[8-12],如图2所示。由于射流成型为大变形过程,因此空气、药型罩、装药、壳体、带壳装药单元均采用欧拉算法;带壳装药面板,背板及主装甲均采用拉格朗日算法;建立1/2对称平面模型,对空气域施加边界条件,采用的单位为cm-g-μs。

图2 药型罩侵彻性能仿真有限元模型示意图

为更好地对射流的成型与侵彻进行观察,在图2中轴线处设置一系列高斯点,节点1为药型罩底部端面中心处,节点6为带壳装药面板表面中心处,1~5节点之间每两个相邻节点间距均为30 mm,节点10位于主装甲表面,节点11、15、17分别处于x轴300 mm、420 mm、480 mm。

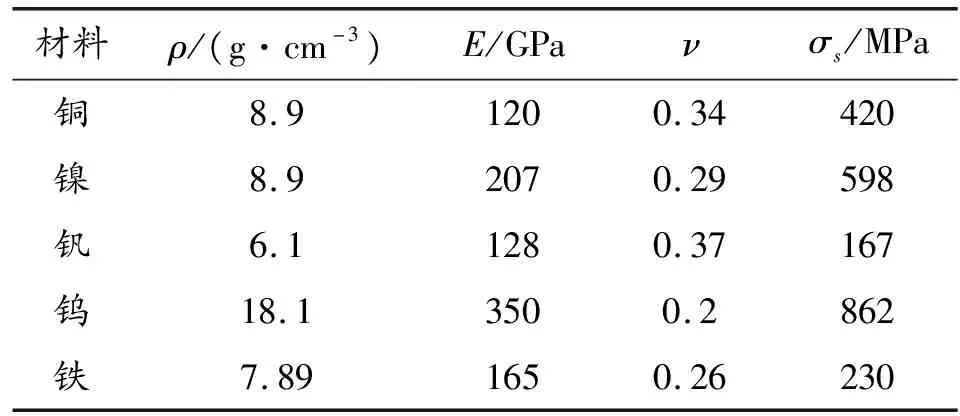

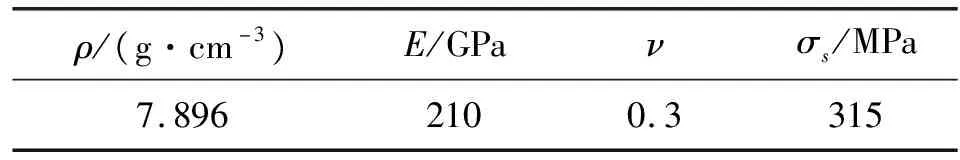

本文所选用的材料均基于Autodyn自带的材料库,其中带壳装药采用COMPBJJ1,面板、背板采用45#钢;聚能装药的壳体与主装甲均采用STEEL 1006;聚能装药采用HMX;药型罩材料分别采用钒、镍、钨、铁、铜,材料参数如表1所示[13-15]。

表1 药型罩材料参数

聚能装药材料选用高能炸药爆轰模型,状态方程为JWL状态方程,其基本形式为:

(1)

式(1)中:A、B、R1、R2、W为输入参数;P、E和V分别为爆炸产物的压力、单位体积的内能和相对体积(单位体积装药产生的爆轰产物体积),见表2、表3所示。

表2 主装甲材料参数

表3 带壳装药面板与背板

3 仿真结果与分析

3.1 药型罩材料对射流成型及侵彻性能影响

为了研究药型罩材料对射流的影响,确定药型罩壁厚为2 mm,锥角为60°,对药型罩不同材料下射流的成型过程及侵彻结果进行分析[16-18]。

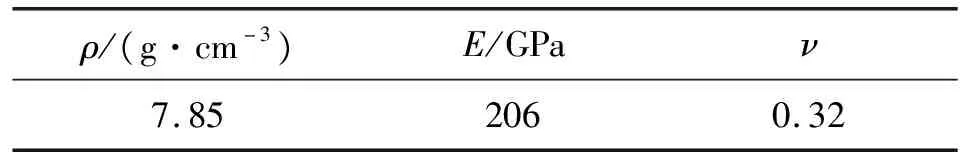

药型罩不同材料形成的射流过程,如表4所示。由此可知:10 μs时爆轰波到达药型罩顶部,药型罩开始受压,此时不同罩材的聚能射流成型无明显区别;20 μs时药型罩初步变形,开始向轴线汇聚,材料为钒、镍、铜的药型罩形成射流较长,材料为钨和铁的药型罩形成射流较短;30 μs时射流基本成型,其中材料为镍的药型罩形成射流较为细长,材料为铁、铜、钒的药型罩形成射流差别不大,材料为钨的药型罩形成射流较短;40 μs时射流基本已到达炸高处,材料为铜与镍的药型罩形成射流形态较好,细长,无拉断情况,其次为材料为铁与钒的药型罩所形成射流,形态较好,材料为钨的药型罩形成射流较为短粗。

表4 不同材料药型罩的射流成型过程

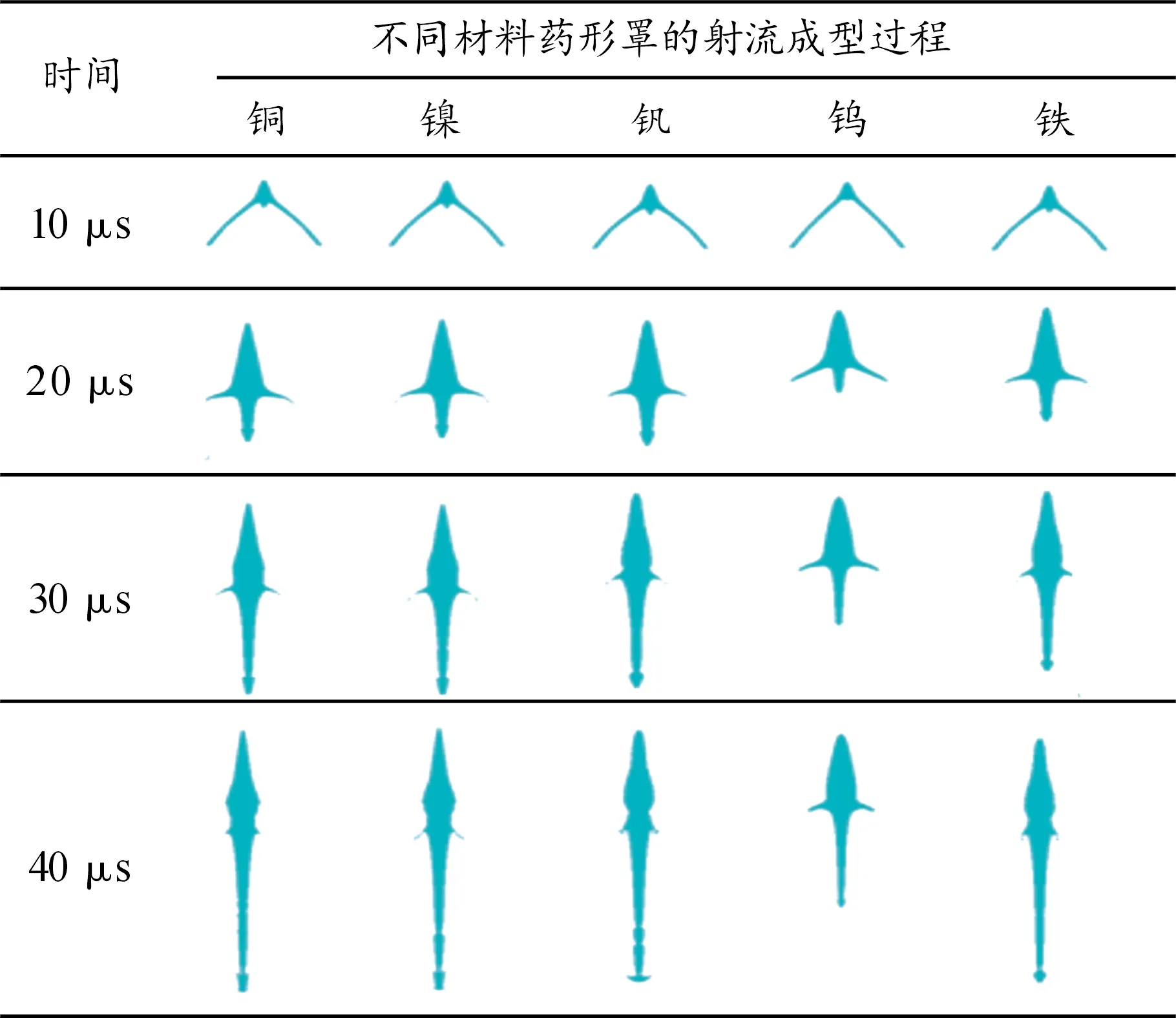

图3表示了不同材料药型罩的射流侵彻结果。

图3 不同材料药型罩的射流侵彻结果示意图

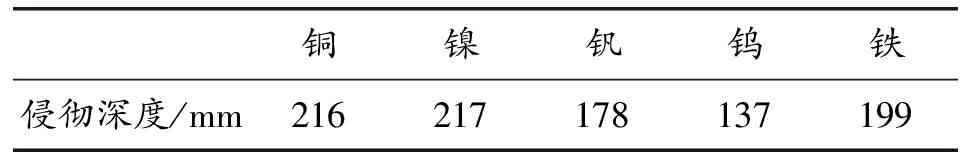

图3与表5为聚能射流侵彻主装甲,可以看出,同种情况下,罩材为钨,钒时,其侵彻性能不如其他3种材料。其中,罩材为镍和铜形成的射流扩孔口径基本一致,侵彻深度也无太大区别,相关研究表明,射流的侵彻性能与罩材的塑性、密度、声速有关,罩材的密度越高,侵彻深度越深,材料的声速越高,射流的伸长速度越快,有利于射流侵彻装甲。而镍与铜相比,塑性优良,密度相近,镍的声速高于铜,该仿真结果表明铜和镍两组药型罩侵彻性能相近,符合理论,对铜和镍的侵彻性能需作进一步研究。

表5 180 μs时不同材料药型罩的侵彻深度值

罩材为铁所形成射流侵彻性能次于前2种罩材所形成射流,扩孔口径也比罩材为镍和铜所形成射流扩孔口径小;钒射流的侵彻深度小于180 mm,但其扩孔口径没有太大的变化;侵彻效果较差的是罩材为钨所形成射流,其侵彻深度与扩孔口径均低于其他罩材所形成射流。考虑到其他参数情况,之后的讨论均基于材料为铜、镍、铁3种情况。

3.2 药型罩锥角对射流成型及侵彻性能的影响

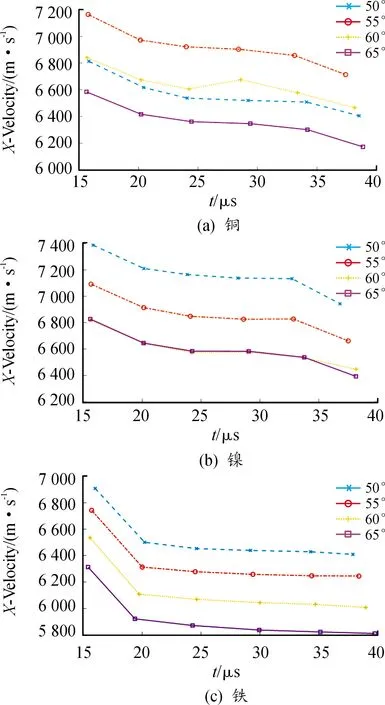

选取药型罩锥角为50°、55°、60°、65°四种情况,壁厚均为2 mm,分别对药型罩材料为铜、镍、铁,形成的射流以及对主装甲侵彻性能的影响进行分析。射流速度的分布直接影响其侵彻性能,射流成型过程中各高斯点获得的射流速度,如图4所示。

1节点为药型罩底端面正中心位置处,6节点为带壳装药面板表面中心位置处,1~6节点两两间距30 mm,图4为射流经过每个节点的头部速度曲线。

图4 不同锥角药型罩的射流成型头部速度曲线

由图4可知:材料为铜的各组参数中,锥角为55°的射流成型速度高于其他锥角的射流,其穿过1节点时的速度峰值均高于7 000 m/s,穿过6节点时最高速度为6 500 m/s,而其他锥角射流穿过1节点时最高速度均低于7 000 m/s,穿过6节点时最高速度低于6 500 m/s,且从曲线上看,其射流到达6节点的时间小于其他锥角射流,故锥角为55°射流成型效果较好,而锥角为50°与60°的射流无论是射流最高速度,还是到达6节点时间都相差不大,锥角为65°射流成型效果最差;药型罩锥角为55°的射流成型效果最佳。

材料为镍的各组参数中,锥角为50°的射流穿过1节点时的最高速度高于7 100 m/s,穿过6节点时最高速度在6 900 m/s,锥角为55°射流穿过1节点时最高速度在7 000 m/s,穿过6节点时最高速度在6 500 m/s,锥角为60°与65°射流相差不大,成型效果较差;药型罩锥角为50°的射流成型效果最佳。

材料为铁的各组参数中,锥角为50°时效果最好,穿过节点1的射流最高速度为6 963 m/s,穿过6节点的射流最高速度为6 342 m/s;其次为锥角为55°的药型罩所形成射流,其穿过各个节点的速度峰值均低于锥角为50°药型罩所形成射流。药型罩锥角为60°、65°所形成的射流成型效果较差,锥角为50°所形成射流成型效果最佳。

再对比罩材为铜、镍、铁3组射流中各组成型效果最好的射流,发现罩材为镍,锥角为50°的射流于各个节点处速度峰值最高;其次是罩材为铜,锥角为55°的射流;效果最差的是罩材为铁,锥角为50°的射流。为避免其他情况影响,需要分析射流侵彻结果。

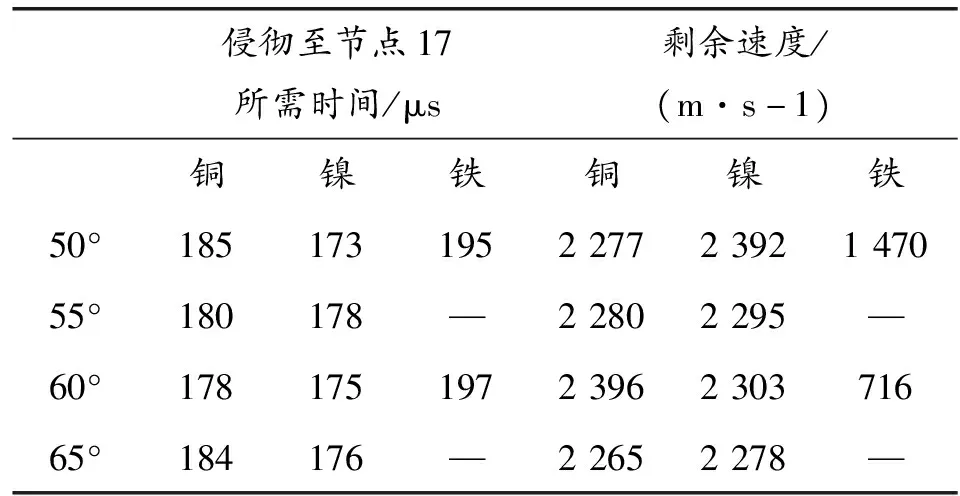

表6表示不同锥角射流侵彻至节点17时所需时间以及射流剩余速度,节点17位于主装甲深度210 mm处。

表6 不同锥角药型罩的射流侵彻结果

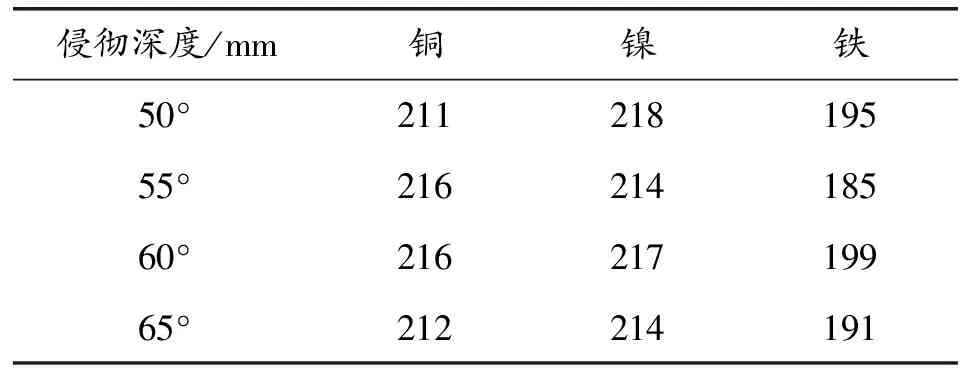

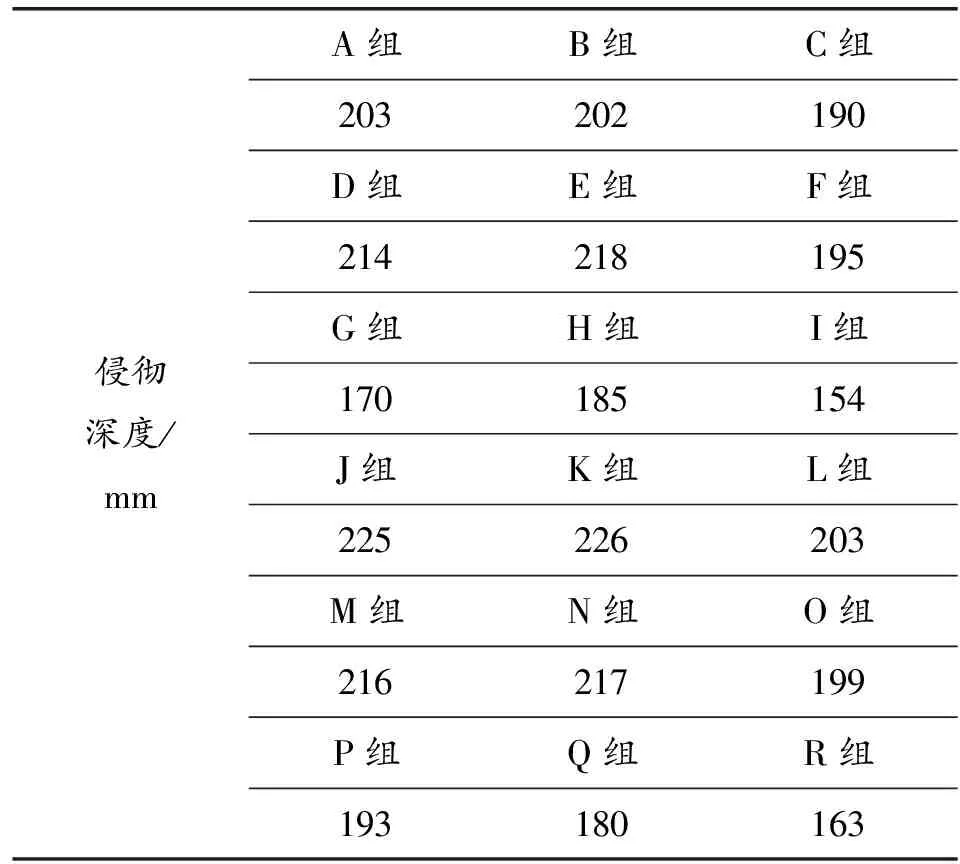

表7表示了不同锥角药型罩在180 μs时的侵彻深度。

由表6、表7可知:药型罩材料为铜时,锥角为60°的射流与锥角为55°的射流侵彻至靶深210 mm所用时间较少,且剩余速度比锥角为50°、65°射流高,侵彻深度比其他两组大。结合射流成型,虽然小锥角射流速度快,但有效射流质量少。锥角为60°的射流侵彻至节点17的时间与55°射流相差无几,但剩余速度要比锥角为55°射流大,因此,这组中锥角为60°、55°的射流侵彻效果最好。

表7 180 μs时不同锥角药型罩的侵彻深度值

药型罩材料为镍时,60°射流与50°射流侵彻至靶深210 mm所用时间较少,且剩余速度比55°、65°射流高,侵彻主装甲深度比其他两组大。结合射流成型,虽然小锥角射流速度快,但有效射流质量少。锥角为50°时,侵彻至17节点时间最小,且剩余速度大,侵彻深度大,因此,这组中锥角为50°、60°的射流侵彻效果最好。

药型罩材料为铁时,60°射流与50°射流侵彻至靶深210 mm所用时间较少,且剩余速度比55°、65°射流高,侵彻主装甲深度较高。结合射流成型,虽然小锥角射流速度快,但有效射流质量少。锥角为50°时射流侵彻至节点17所需时间最小,且剩余射流速度大于其他锥角射流剩余速度,侵彻主装甲深度高,因此,这组中锥角为50°、60°的射流侵彻效果最好。

3.3 药型罩壁厚对射流成型及侵彻性能的影响

选取药型罩材料为铜时,锥角有55°,60°,壁厚分别为1 mm、2 mm、3 mm;药型罩材料为镍时,锥角有50°,60°,壁厚分别为1 mm、2 mm、3 mm;药型罩材料为铁时,锥角有50°,60°,壁厚分别为1 mm,2 mm、3 mm。

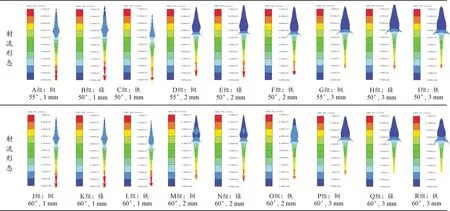

射流到达面板之前为成型过程,观察射流的形态,之后射流穿过并引爆带壳装药,继续侵彻后面的主装甲,观察射流对主装甲的侵彻变形情况。

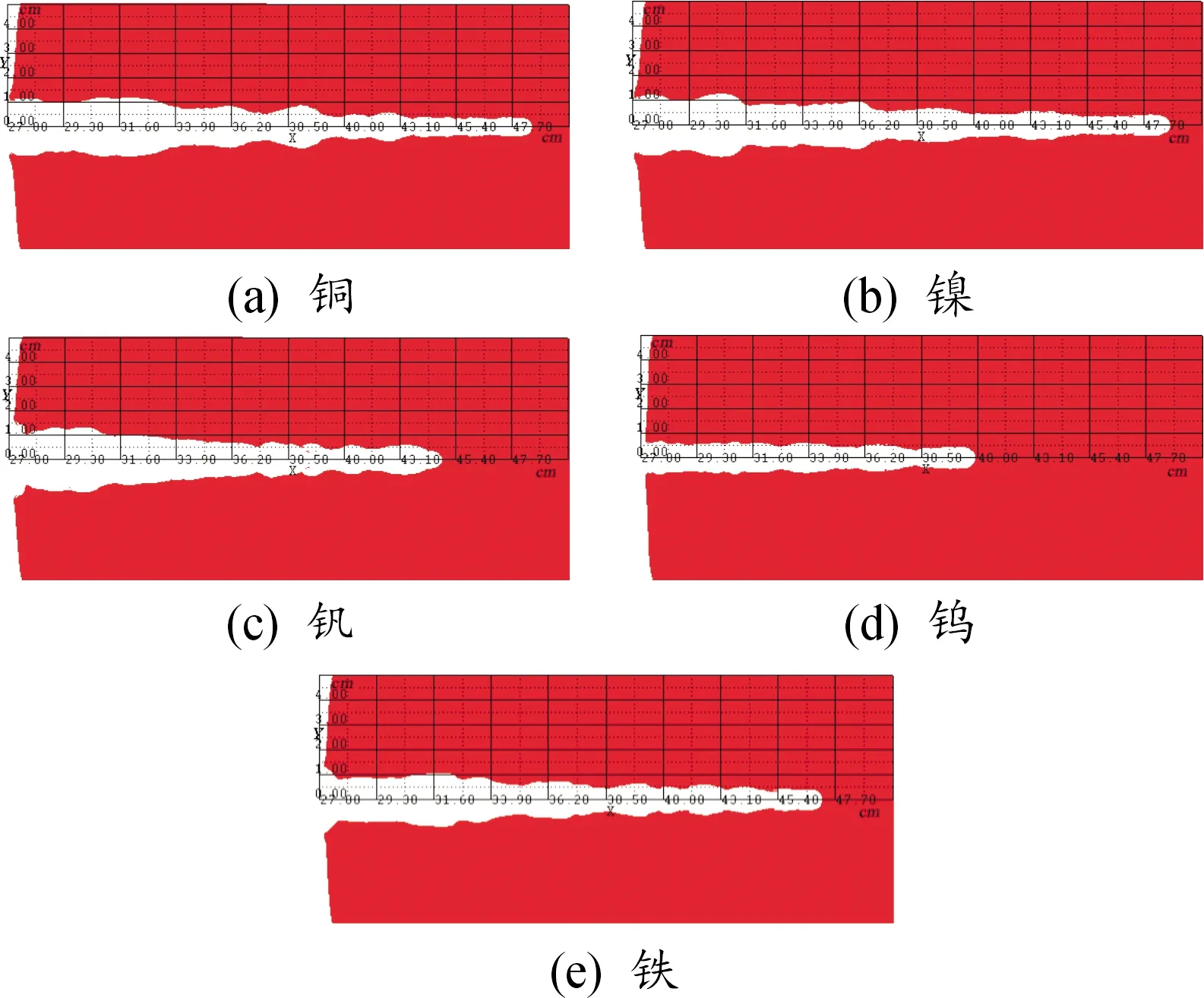

图5为36 μs时各组射流的成型速度图:比较其他参数相同时铜、镍、铁3种材料药型罩,铁材料药型罩所成射流头部速度比铜和镍所形成射流头部速度小,且铁材料射流长度小于铜,镍材料药型罩所形成射流。观察其他参数相同时不同锥角所形成射流,发现锥角小的药型罩所形成射流伸长速度比锥角大的药型罩所形成射流伸长速度大,但杵体部分也比锥角大的药型罩所形成射流大。观察其他相同参数下不同壁厚药型罩所形成射流,发现壁厚小的药型罩形成射流的杵体部分小于其他射流杵体,射流拉伸长度也大于壁厚大的药型罩所形成射流的拉伸长度,1 mm、2 mm、3 mm壁厚药型罩所形成射流的杵体部分依次变大,射流头部速度与拉伸长度依次变小。为得出更准确的结果,需对射流的侵彻性能进行分析。

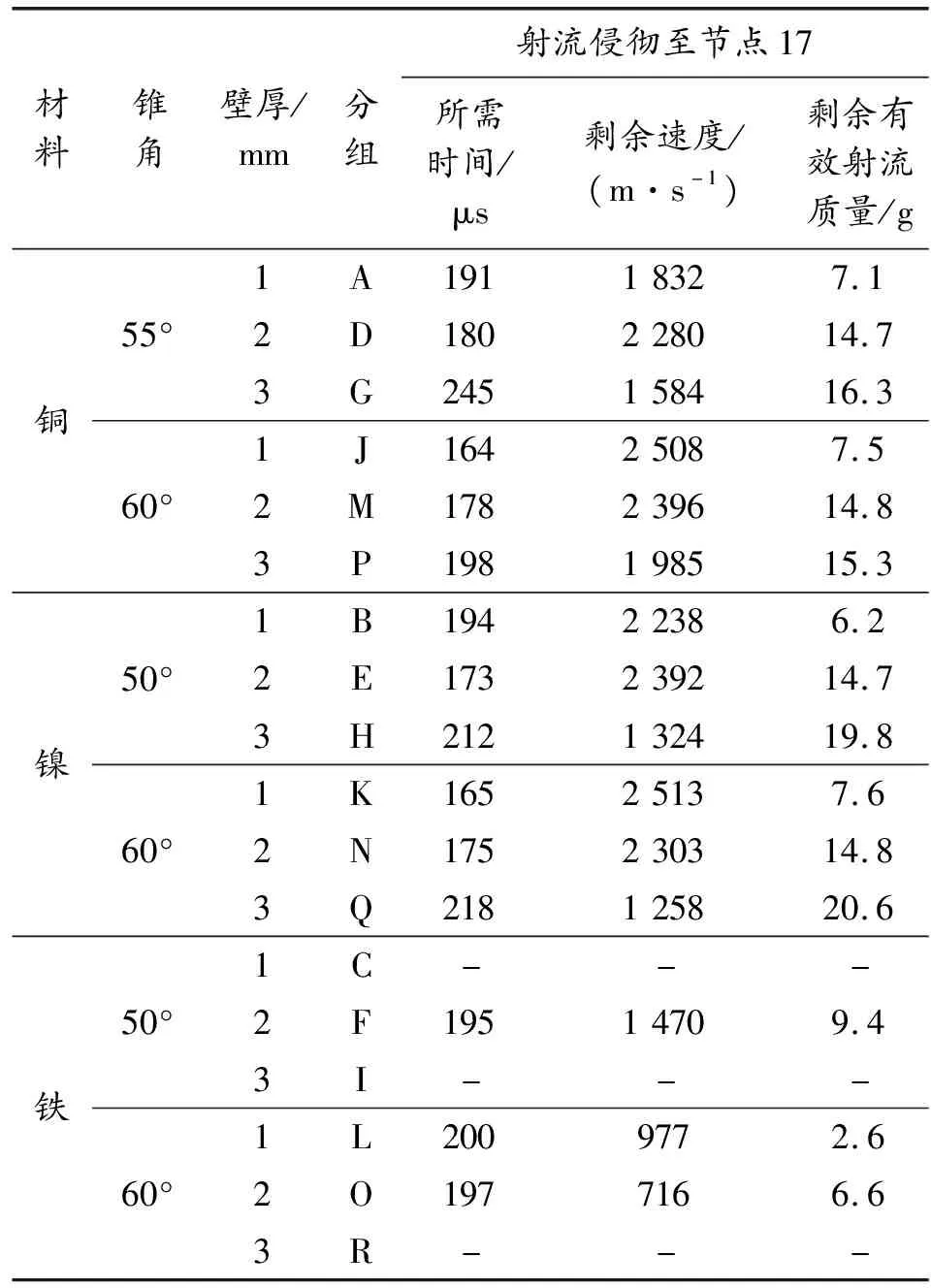

图5 不同壁厚药型罩的射流成型图

观察表8、表9,当药型罩材料为铜,在相同壁厚下,侵彻至节点17时,55°射流比60°射流剩余速度小,剩余射流有效质量相差无几;在相同锥角下,射流侵彻至节点17,1 mm射流的剩余速度与2 mm射流剩余速度相差不大,但剩余有效射流质量远远不如其他壁厚射流,3 mm射流的剩余有效射流质量与2 mm射流的剩余有效射流质量相差不大,但射流的剩余速度不如2 mm射流剩余速度。对比180 μs时射流侵彻深度,相同壁厚下55°射流比60°射流侵彻深度小,相同锥角下,2 mm壁厚药型罩所形成的射流侵彻深度较高;因此,材料为铜的药型罩中,M组射流侵彻效果最好。

表8 180 μs时不同壁厚药型罩侵彻深度值

表9 射流侵彻值

当药型罩材料为镍,B、K两组因壁厚小,故侵彻至节点17时,剩余有效射流质量较小,侵彻能力不足;H、Q两组壁厚大,剩余射流有效质量与2 mm射流相差不大,剩余速度过小;E、N两组剩余有效射流质量相差不大,但E组射流180 μs时侵彻深度与侵彻至节点17时剩余速度比N组射流大,且180 μs时E组射流侵彻深度大于N组射流,故E组射流侵彻效果较好。

当药型罩材料为铁时,C,I、R这3组射流无法侵彻至节点17,比较F、L、O三组,180 μs时侵彻深度较低于L、O两组,侵彻至节点17时,F组射流剩余速度最大,且剩余有效射流质量也最大,故F组射流侵彻效果最好。

比较以上3种材料,铁射流的侵彻能力远不如铜、镍射流,铜材料中M组和镍材料中E组相比到达17节点时,剩余速度与剩余有效射流质量相差不大,且在180 μs时侵彻深度在误差范围内可视为相同。

4 结论

1)铜、镍、钒、钨、铁,这5种材料中,钒与钨射流的成型与侵彻能力较差,铁射流成型与侵彻效果稍好,镍射流与铜射流成型与侵彻效果相差无几,强于钒、钨、铁3组射流。

2)在50°、55°、60°、65°这4种锥角中,综合射流成型与侵彻能力而言,在铜罩材中,55°、60°锥角最佳,在镍罩材中,50°、60°锥角最佳,在铁罩材中,50°、60°锥角最佳。

3)在以上壁厚为1 mm、2 mm、3 mm的各组药型罩中,壁厚较小,则剩余有效射流质量小,壁厚较大,则射流剩余速度较小,2 mm射流侵彻效果最好。

在本研究所列各组药型罩中,锥角为60°,壁厚为2 mm的铜罩与锥角为50°,壁厚为2 mm的镍罩,这两组药型罩所形成的射流成型与侵彻性能最佳。