重构转速信号重采样的天线系统轴承故障检测方法

凡国龙,侯 锦,周春燕

(1.中国电子科技集团公司第39研究所,西安 710065;2.陕西省天线与控制技术重点实验室,西安 710065)

1 引言

大型测控天线传动系统服役于恶劣的野外环境或复杂的海洋环境中,其动部件(如电机中的轴承和转子、齿轮箱中的轴承和齿轮等),因长期不间断或间断式的运行、变工况运行、环境应力的作用以及运行时人为操作或维护的缺失或处置不当,较易出现各种故障。发生故障时未及时处置就会进一步恶化或产生继发性损伤,一方面影响了测控系统正常工作性能的发挥,另一方面也增加了维修的负担和成本。因此,研究和开发测控天线动力传动系统动部件的实用且实时的健康监测与故障诊断技术对于提升其状态基维修水平具有重要意义。

一般的测控天线传动装置,其电机工作大致处在1 800~3 000 r/min转速范围内,电机一般连接三级(或四级或五级)减速箱,终端塔天线的角速度较低。这种极为低速下的轴承、齿轮的故障诊断,也是机械故障诊断领域的挑战性问题,主要体现在:需要专用的振动测量手段,需要连续采集较长时间的信号来分析,数据量存储与传输的代价也较大,也需要从众多的信号处理算法中遴选具有实时性和效果的动部件故障特征捕获方法。

众所周知,减速箱是机械设备中广泛应用的一个重要的子系统,对其轴承和齿轮等重要部件的故障诊断也得到国内外众多学者的广泛而深入的研究[1-4]。经对国外相关文献的查阅获知,对测控天线传动系统的故障诊断技术研究却极为稀少,仅查到澳大利亚新南威尔士大学机械与制造工程学院著名教授R.B.Randall在其2011年的综述论文中,涉及到天线主轴承的故障诊断研究[5]。

本文的工作是以在测控天线高速轴处轴承座壳体位置采集的振动加速度计信号为基础,其中涉及到无转速信号的振动信号重采样问题。经典的重采样技术也称阶次跟踪(Order Tracking),是需要转速信号的[6-7]。后来又发展了无需转速信号的重采样方法[8]。而且大多采用通过振动信号来估算转频再作重采样的思路[8-10]。重采样技术常用于诸如电机、传动系统的故障诊断中[11-12]。

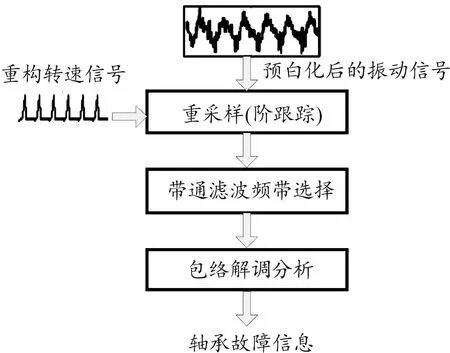

本文的工作考虑到转速的有限波动且通过控制系统能获其大致数值,简捷地通过人工重构转速信号的方式来对原始振动信号进行重采样(保证每轴转同样点数样本),以获得重采样信号;接着考察重采样信号的频谱特点以选择带通滤波的归一化频带,通过对重采样信号带通滤波以获得带通信号;最后对带通信号作包络解调分析以对高速轴处轴承的故障特征进行捕获与提取。

2 基于重构转速信息的振动信号采样方法

限于测控天线传动系统的现场条件,一般难以找到传动轴暴露圆周面用于诸如光学转速计的测量,也就难以实施转速信号与振动加速度计信号的同步采集。所以,现场能够采集的只有轴承座壳体处的振动信号。由于任务期间转速可能是变化的,即便输入转速是常值,也会因载荷变化而有波动,再加上定时采样不可能保证针对转轴的整周采样,这些因素的叠加使得所采集的信号的频谱被模糊化了,因而通过一系列处理尝试获得的轴承特征频率也被模糊化。此外,由于齿轮传动的动态行为在信号中起着主导作用,造成的结果是从原始振动信号中捕获不到轴承的故障特征频率成分。

2.1 重构转速信号

目前,解决这个问题比较实用的途径是重采样技术,为此需要人工重构转速信号。在进行数据采集的时刻,是可以从传动系统的控制系统中获得转速的静态数值的,可据此转速值来重构理想的转速信号。比如从控制系统上获知当前时刻的转速为nr=1 500 r/min,相应转频为fr=nr/60=1 500/60=25(Hz)。假设振动信号的采样频率为fs=16 kHz,采样数据点数N=16 384,采样持续时间为1.024 s,假设在此较短的时间间隔内转速不再变化,则每转的采样点数为Nr=round(fs/fr)=640,共采集的轴转数为R=N/Nr=16 384/640=25.6(转)。如此,每转的转速冲击可按下式计算:

(1)

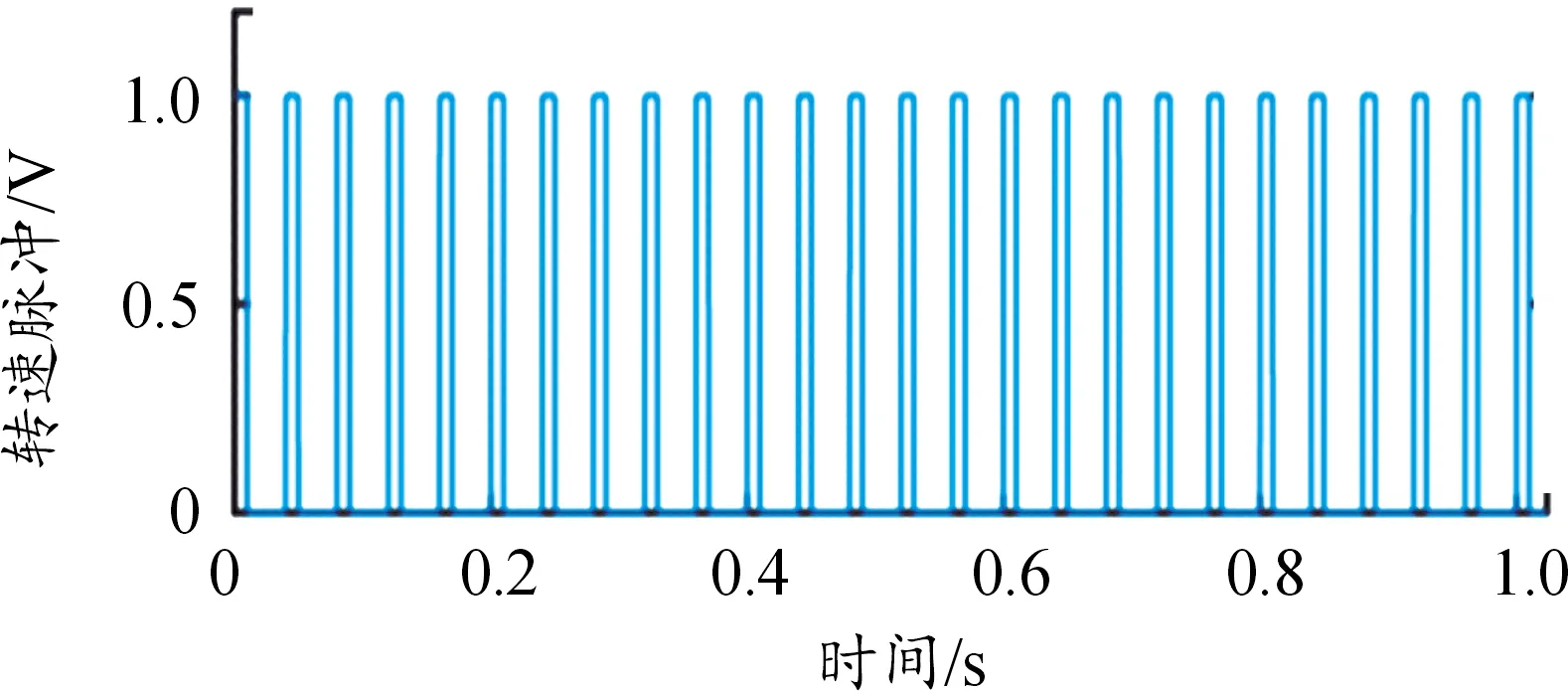

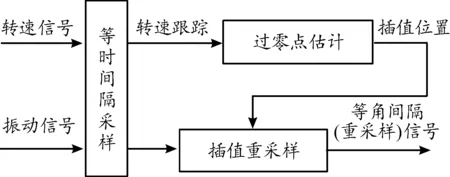

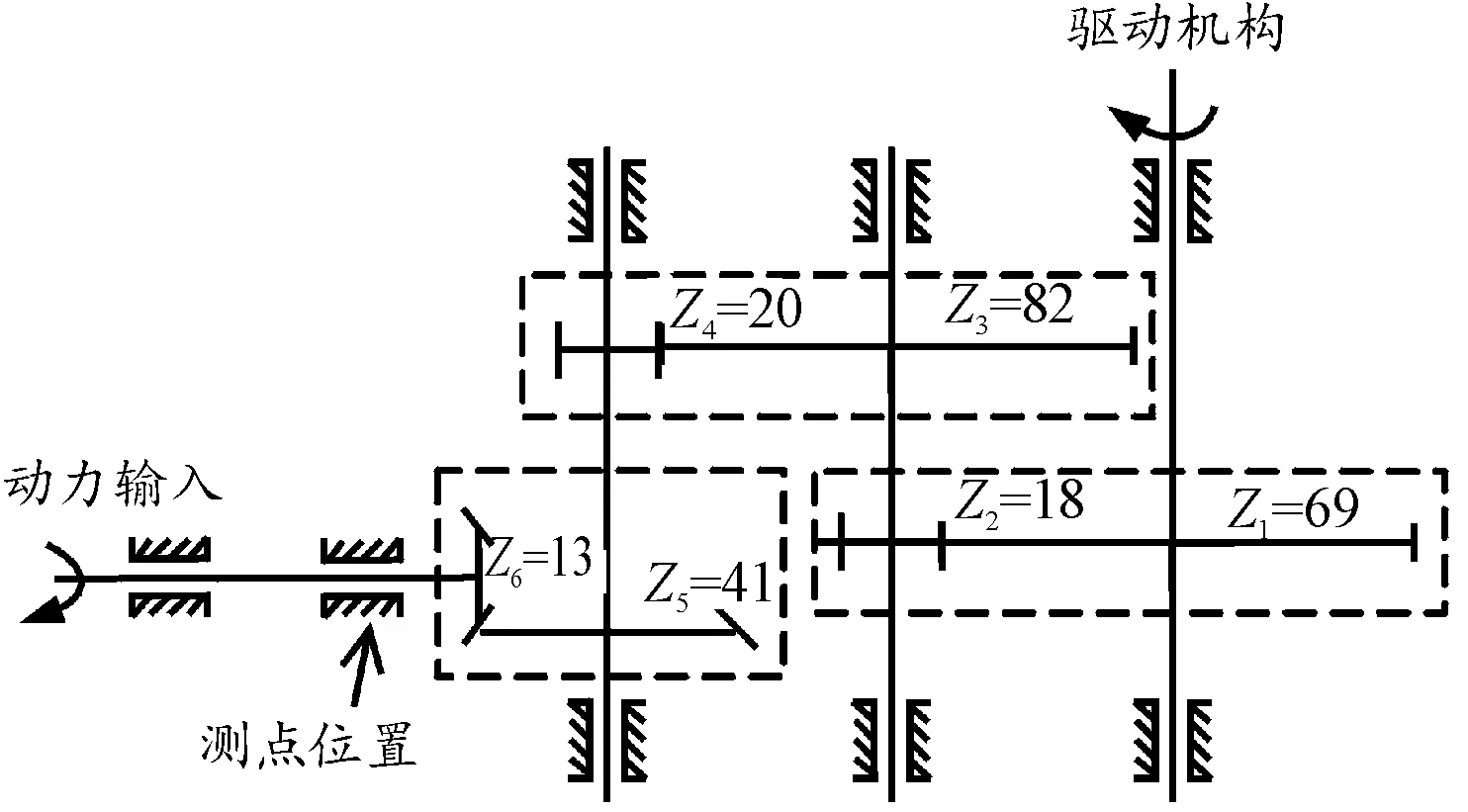

其中系数p满足0 图1 重构的转速信号曲线 通过对原始采集的信号进行基于转速波动的重采样,实质上是将等时间间隔采样转变为等角度采样,所以重采样有时也称“角度重采样”或“阶次跟踪”。重采样用来去除转速波动对采样数据的影响,或者说使振动信号序列不受转速波动的影响,保证每转采集的振动数据点数是一致的。 对于采样频率为fs的序列{x(i),i=1,2,…,Nraw}的重采样,在一个轴旋转周期内的数据点数(Nr)被内插为M个数据点,使得:对所有R个轴旋转周期,M不小于Nr且 M=2ceil(log2Nr),r=1,2,…,R (2) 得重采样序列{y(i),i=1,2,…,N},N=RM,重采样直观采样率(apparent sample rate)fas为(依据采样的时间总长度是一致的)[13]: (3) 重采样的基本原理如图2所示。其基本过程包括以下3步: 图2 重采样的基本原理示意图 1)利用转速跟踪估计过零点; 2)计算每一转重采样后的点数并插值得到重采样位置; 3)在相应位置对振动信号插值得到重采样信号。 对于其中的插值计算,除线性插值方式外,还可采用多项式插值、三次样条插值、带限滤波器插值等[14]。 假设原始采样率为每秒1 000个采样点,轴的最低转速为10 Hz,针对一个0.5 s的数据获取过程。重采样长度为每转128。转速鉴相器间的数据点数为:87,92,100,95,89,37。对每个轴旋转周期,数据重采样为长度:Rev 1:87→128,Rev 2:92→128,Rev 3,100→128,Rev 4:95→128,Rev 5:89→128。注意到半秒的数据,有640个数据点,余下的数据37处于下一个不完整的旋转周期,因此放弃数据37。重采样长度沿着所有旋转周期的最大长度占有下一个最大的底为2的指数幂。因为内插,对每个旋转周期而言采样率是变化的。为了准确地确定与离散Fourier变换相关的谱线的频率,需要一个直观的标称采样率fas。这个直观的标称采样率fas为原始的采样率乘以重采样数据的长度再除以原始数据的长度:1 000×640/(463),即fas=1 382 Hz[13]。 (4) 进一步构建包络信号或包络平方信号: (5) 对式(5)进行FFT变换,查得到包络(平方)谱,从而依据包络谱可考察轴承的故障状况。 总结上述过程,可得到包络解调分析的基本实现步骤: 1)优化频带选择或人工指定; 2)依据所选择好的频带对信号作带通滤波; 3)对带通滤波后的信号作Hilbert变换; 4)构造解析信号,求其模即构造包络信号或包络平方信号; 5)对包络信号或包络平方信号作谱分析。 考虑到本文的主题是考察重采样处理对轴承故障检测的效果,所以频带选择结合快速谱峭度图法和人工指定方式,即首先对采样频率的一半带宽作归一化处理,再依据预白化信号的谱峭度图结果和原始信号谱共振频带所处位置来综合地确定频带宽。 天线传动系统及测点位置如图3所示。动力输入转速大约在1 500 r/min附近波动,加速度计测点位置安装在螺伞齿轮轴端的轴承座壳体上,因为螺伞齿面大端齿顶与螺伞齿齿根出现磨损、擦伤或点蚀可能性相对较大,其对应的轴承出现故障的可能性较大。现场工程师在收集振动信号时,设置采样频率为16 000 Hz,采集数据点数为16 384点,系统运行时每天采集两次数据并作存储。对该数据作频谱分析时,其频率分辨率为16 000/16 384≈0.98 Hz。 图3 天线传动系统及测点位置示意图 某型测控装备上的传动系统已经出现振动与噪声偏大的状况,现场人员更多地是关注齿轮的磨损问题。通过现场数据对齿轮状态的特征信息提取,采用的是时间同步平均方法,确实发现螺伞大端齿顶与螺伞齿根存在磨损,但忽略了对该齿轮对附近轴承的状态分析。经查看系统图纸,获知该处轴承型号为32309B(内径×外径×厚度=45×100×38.25),在转频fr(Hz)情况下,其外环的特征频率为6.56frHz,内圈的特征频率为9.4frHz,滚动体的特征频率为5.24frHz,保持架的特征频率为0.408frHz。本文下一节将针对轴承的故障特征对数据作进一步的分析。 以第4节中采集的天线传动系统的振动信号为基础,通过第2节和第3节给出的方法,来对天线传动系统高速轴处轴承状态的特征信息进行分析,分析过程如图4所示。 图4 轴承状态特征信息分析过程框图 为进行对比分析,首先对前面采集的原始振动信号直接作谱分析,其FFT谱如图5。从图中还是可以分辨出传动系统前两级传动的啮合频率成分(158.2 Hz,325.2 Hz),如图中的标记。但前面给出的轴承的特征频率是分辨不出来的。将图示中频带宽即采样频率的一半归一化为频带区间[0,1],从图中还可看出,整个传动系统共振带应该是处于该区间的上半区即[0.5,1]。对该信号作快速谱峭度图分析,其优化频带也为[0.5,1]。所以,随后的解调分析带通频带可以粗略地选择为[0.5,1]。 图5 原始振动信号的直接FFT谱 接下来,如果不作重采样,直接对原始振动信号进行解除调分析,所获得的包络解除调谱如图6。图中最为明显的两个频率成分是(125 Hz,299.2 Hz),从齿轮和轴承的机理上,都无法解释其出处,极有可能是谱模糊引起的结果。如果分析到此为止,将无法获知对应轴承的状态情况。 图6 原始采集信号直接解调分析包络谱 现在按照图4给出的流程对前面采集的振动信号进行处理,即首先重构转速信号,再据此对原始采集的振动信号经预白化处理后作重采样获得重采样信号,选择归一化带通频带为[0.5,1],对重采样信号作带通滤波,然后进行解调分析,获得的包络谱如图7所示。 图7 按图4流程作解调分析后的包络谱 一个重要的先验知识是该传动系统输入轴标称转速为1 500 r/min(转频25 Hz),实际运行时转速稍有波动,据此可以确定图7中标注的24.91 Hz为转频,2个因素影响其值的大小,一个是转速波动,另一个是采集参数确定后的频率分辨率。图中标注了234.4 Hz的1~7阶分量,234.4/24.91≈9.4,可见234.4 Hz正好对应第4节中描述的32309B轴承的内圈故障特征频率。图7的结果表明,测点位置处的32309B轴承确实存在内圈故障,这是通过重采样再作解调分析的增强检测手段达成的。按照文献[15]中的轴承故障四阶段划分,该轴承内圈故障处于中期阶段至晚期阶段的演变中。对该数据集之后采集的数据集进行同样的分析,也能得到图7的类似结果。根据轴承故障的演化特点,如不采取措施,下一步很可能会诱发滚动体故障。该结果提交给现场工程师,建议密切跟踪其运行状态的变化,并建议到任务间歇期时可作更换轴承处理。 针对某天线传动系统高速轴处轴承的故障检测问题,给出了一种通过人工重构转速信号对振动信号进行重采样然后再作解调分析的轴承故障增强检测方法。通过现场采集的振动信号的分析,准确捕捉测点处轴承的内圈故障。采用重构转速信号进行振动信号重采样后,再作经典的包络解调分析,处理过程简明易行,不需要更多复杂的信号处理手段,适合现场实时处理。下一步的工作是针对类似设备,构建现场使用的故障检测系统,作日常性的数据采集与分析,以密切跟踪轴承的运行状态和健康状态,做到对天线传动系统关键动部件实现预测性维护。

2.2 重采样定义

2.3 重采样的基本原理与过程

2.4 重采样示例

3 轴承故障检测的解调方法

4 天线传动系统数据收集

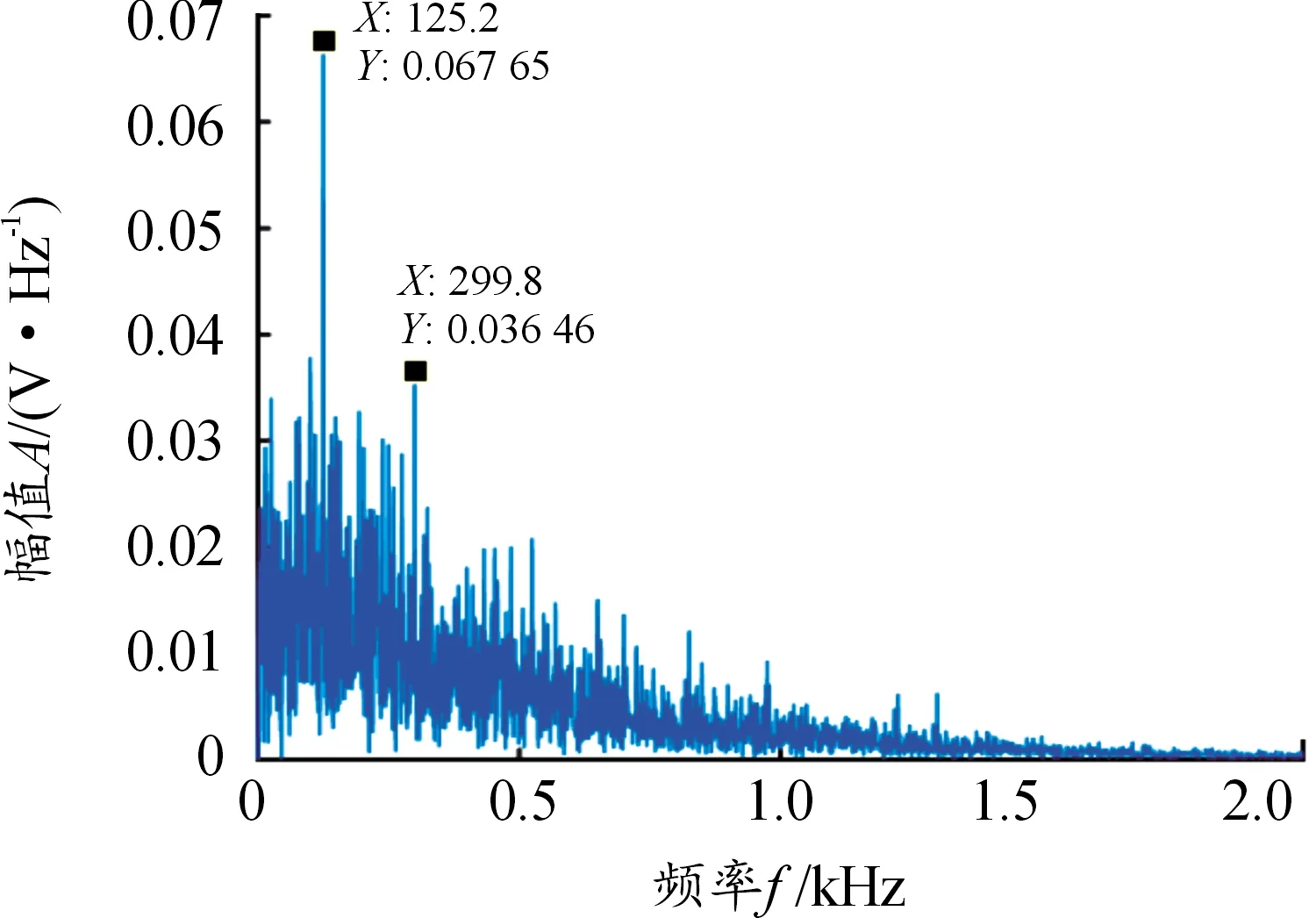

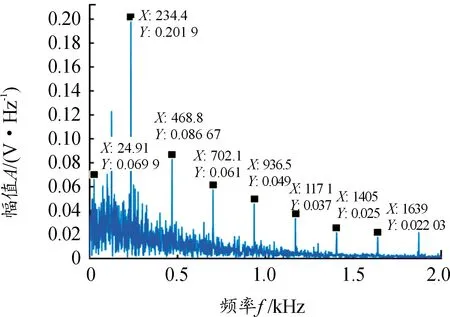

5 天线传动系统高速轴处轴承故障检测分析

6 结论