个性化钢轨廓形打磨对动车组动力学特性的影响研究

杨逸航 肖乾

1.中铁物总运维科技有限公司,北京100036;2.华东交通大学载运工具与装备教育部重点实验室,南昌330013

随着高速列车运营速度和线路运行密度的提高,动车组构架横向加速度报警的现象层出不穷[1]。动车组构架横向失稳会影响列车运行安全性和乘坐舒适性[2]。合理的轮轨型面匹配可以改善列车运行动力学特性,提高列车运行平稳性,进而保证行车安全与延长钢轨服役寿命[3]。钢轨打磨作为改善轮轨接触匹配关系的重要手段,已成为高速铁路运营前后的一项必不可少工作[4-5]。

Uhlmann 等[6]通过提高钢轨表面粗糙度和表面硬度减缓钢轨材料磨损,延长使用寿命。Kanematsu 等[7]研究了不同打磨磨石对钢轨打磨效率的影响。Keylin等[8]对北美和欧洲使用的钢轨打磨模板对准的三种方法进行了比较分析,选择出一种最优的方法。刘冲等[9]研究出一种基于响应面模型的钢轨打磨廓形预测方法。林强等[10]利用MATALAB 软件对打磨前后钢轨型面进行对比,提出评价钢轨打磨质量的方法。任娟娟等[11]选取武广高速铁路打磨后轮轨廓形,建立轮轨滚动接触关系模型,研究了钢轨打磨对轮轨接触关系的影响。

虽然诸多学者已经对钢轨打磨进行了细致研究,但对个性化钢轨廓形打磨研究较少。由于高速列车车轮不圆度问题较为明显,导致高速铁路不同区间不同里程廓形差异较大。若均采用传统廓形打磨方式,依照统一打磨量进行打磨,虽然打磨后轨面病害得到改善,但线路钢轨廓形差异仍较大,列车运行不平稳现象得不到改善[12]。本文选取国内一高速铁路列车运行构架横向加速度报警2 段区域进行研究,分析传统钢轨廓形打磨后及个性化钢轨廓形打磨后列车运行动力学性能。

1 个性化钢轨廓形打磨分析

1.1 个性化钢轨目标廓形设计及打磨工艺

通过对高速铁路钢轨廓形及列车车轮进行逐一采集,以优化轮径差及等效锥度为目的,采用批量处理的方式对钢轨廓形进行逐一优化[13],并建立实参数车辆-轨道-路基耦合动力学模型,最终比选设计得到能够最大限度满足该线路上实测车轮廓形的钢轨目标廓形。采用此方法设计得到的钢轨打磨目标廓形能够较好地提升轮轨接触关系,并且不会在短期内随着车轮廓形的磨耗产生大幅波动。

由于不同里程与设计廓形偏差量均有差异,故不同里程打磨量也存在明显差异。传统廓形打磨方式主要采用统一打磨模式、统一打磨量贯穿式打磨,对于钢轨廓形差异难以消除,轮轨关系难以得到改善。为了保证线路打磨后廓形一致,对打磨区段钢轨每间隔50 m 进行测量。由于打磨车模式切换最短距离为500 m,在500 m 区域内测得的10个廓形中选取1个代表廓形[14],并将此廓形与设计廓形进行对比,计算出打磨量。打磨车每间隔500 m进行打磨模式切换时,由于磨头角度改变会造成轨面不平顺。为避免此现象,模式转换时磨石角度不发生变化,仅磨石功率发生改变,通过调整磨石功率控制打磨量,确保打磨后钢轨廓形统一。

1.2 钢轨打磨前后廓形分析

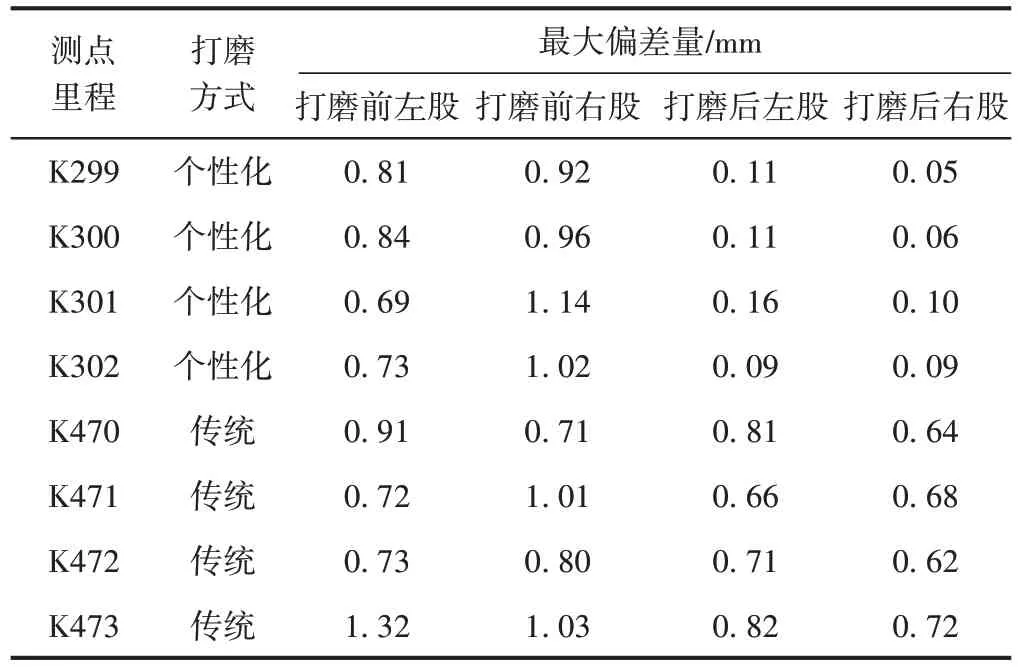

选取一高速铁路线路下行K299—K302、下行K470—K473 区段为研究对象。这两个区段连续出现多次转向架横向加速度报警现象。下行K299—K302区段采用个性化廓形打磨方式,下行K470—K473 区段采用传统廓形打磨方式。打磨前后实测廓形与设计廓形最大偏差量见表1。

表1 打磨前后实测廓形与设计廓形最大偏差量

由表1 可知:①个性化廓形打磨前各测点与设计廓形最大偏差量均值为0.89 mm,不同里程钢轨左右股最大偏差量差值最大值为0.45 mm,相邻两里程钢轨最大偏差量差值最大值为0.18 mm。②个性化廓形打磨后各测点与设计廓形偏差量均值为0.10 mm,较打磨前降低88.76%,不同里程钢轨左右股最大偏差量差值最大值为0.06 mm,较打磨前降低86.67%,相邻两里程钢轨最大偏差量差值最大值为0.07 mm,较打磨前降低61.11%。③传统廓形打磨前各测点与设计廓形偏差量均值为0.90 mm,不同里程钢轨左右股最大偏差量差值最大值为0.29 mm,相邻两里程钢轨最大偏差量差值最大值为0.59 mm。④传统廓形打磨后各测点与设计廓形偏差量均值为0.71 mm,较打磨前降低21.11%,不同里程钢轨左右股最大偏差量差值最大值为0.17 mm,较打磨前降低41.38%,相邻两里程钢轨最大偏差量差值最大值为0.15 mm,较打磨前降低74.58%。

个性化廓形打磨后,各测点与设计廓形偏差量均值及不同里程钢轨左右股、相邻两里程钢轨最大偏差量减小更为明显,钢轨廓形一致性得到更好改善。

2 轮轨接触几何特性分析

2.1 车轮踏面廓形

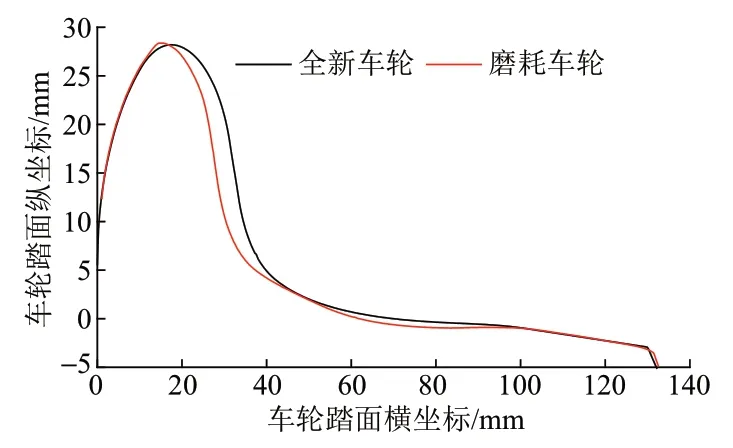

通过对报警列车车轮进行测量,采用算术平均法[15]选取代表性磨耗车轮踏面进行分析。与全新S1002CN 车轮廓形对比可知,报警列车车轮踏面磨耗深度为0.61 mm,轮缘磨耗深度为4.1 mm,见图1。

图1 全新车轮与磨耗车轮对比

2.2 轮轨接触等效锥度

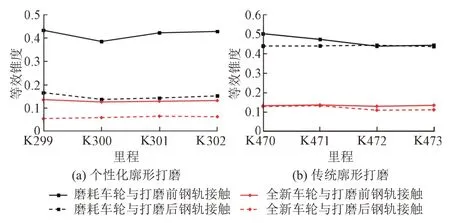

等效锥度是描述轮轨接触几何特征的重要指标之一[16]。采用 UIC519[17]计算两种方式打磨前后钢轨廓形与全新车轮踏面及实测磨耗车轮踏面匹配的名义等效锥度,结果见图2。可知:钢轨与磨耗车轮接触时等效锥度大于全新车轮;通过个性化廓形打磨后轮轨接触等效锥度均显著减小,但通过传统廓形打磨后轮轨接触等效锥度未有明显变化;在里程K472 处,磨耗车轮与打磨后钢轨接触等效锥度大于磨耗车轮与打磨前钢轨接触等效锥度。

图2 两种方式打磨前后等效锥度变化

随着车轮磨耗逐渐增加,轮轨接触等效锥度逐渐增加,较大的等效锥度容易导致列车横向失稳[18]。通过个性化廓形打磨,可以有效减小轮轨接触等效锥度,改善列车运行平稳性。

3 动力学仿真分析

3.1 车辆-轨道-路基耦合模型建立

依据动车组悬挂参数,在动力学软件中建立380B型动车组车辆精细模型[19]。考虑车体转向架横向、竖向、侧滚、点头、摇头运动以及轮对横向、竖向、侧滚、摇头运动,包括 1 个车体、2 个构架、4 条轮对和 8 个轴箱总计15 个刚体。其中,车体、构架、轮对各有6 个自由度,轴箱相对轮对有1 个转动自由度,共有50 个自由度。

根据梁的相关理论[20],左侧和右侧的两股钢轨可以考虑成具有垂向、横向运动自由度的由离散弹性点支承的无限长欧拉梁模型,并考虑钢轨的垂向、横向振动和扭转振动。轨道下部结构采用有限元结构,以国产CRTSⅢ型无砟轨道为研究对象。有限元模型考虑路基上部对系统振动的影响。利用模态综合法导入动力学软件中,建立车辆-轨道刚柔耦合动力学模型,见图3。同时,在钢轨模型上每隔一段距离设定独立的力元,间距0.63 m。扣件参数参考WJ-8 型扣件,扣件垂向刚度取35 kN/mm,横向刚度取50 kN/mm,扣件阻尼取75 kN·s/m。仿真距离200 m,积分步长5 × 10-4s,研究运行速度 250、300、350、400 km/h 时列车动力学特性。

图3 车辆-轨道-路基耦合动力学模型

3.2 轮轨接触动力学分析

列车通过高速铁路两种方式打磨区域时全新车轮、磨耗车轮与打磨前后钢轨接触的轮轨最大横向力见图4。可知:随着列车运行速度的提高,轮轨最大横向力呈现增大趋势。通过个性化钢轨廓形打磨后,钢轨与全新车轮接触时轮轨最大横向力显著减小。当运行速度为250 km/h 时减小百分比最大,为85.18%;当运行速度为400 km/h 时减小百分比最小,为80.64%。同时,钢轨与磨耗车轮接触时轮轨最大横向力也显著减小。当运行速度为300 km/h 时减小百分比最大,为55.92%;当运行速度为400 km/h 时减小百分比最小,为16.49%。通过传统廓形打磨后,当速度为250 km/h 时,钢轨与全新车轮及磨耗车轮接触时轮轨最大横向力较小,但随着速度的增加,打磨后钢轨与全新车轮及磨耗车轮接触时轮轨最大横向力均较打磨前有所增大。故通过个性化钢轨廓形打磨后钢轨与全新车轮及磨耗车轮接触的轮轨最大横向力均显著减小,列车运行横向稳定性均得到较好改善。

图4 两种方式打磨前后轮轨最大横向力变化曲线

列车通过高速铁路两种方式打磨区域时全新车轮、磨耗车轮与打磨前后钢轨接触的轮轨最大磨耗功见图5。可知:随着列车运行速度的提高,轮轨最大磨耗功呈现增大趋势。通过个性化钢轨廓形打磨后,钢轨与全新车轮接触时轮轨最大磨耗功显著减小。当运行速度为250 km/h 时减小百分比最大,为98.28%;当运行速度为400 km/h 时减小百分比最小,为95.92%。同时,钢轨与磨耗车轮接触时轮轨最大磨耗功也显著减小。当运行速度为400 km/h 时减小百分比最大,为61.12%;当运行速度为250 km/h 时减小百分比最小,为14.58%。通过传统廓形打磨后,在不同速度下打磨前后钢轨与全新车轮及磨耗车轮接触时轮轨最大磨耗功变化不大。故通过个性化钢轨廓形打磨后钢轨与全新车轮及磨耗车轮轮轨接触最大磨耗功均显著减小,轮轨磨耗得到较好改善。

图5 两种方式打磨前后轮轨最大磨耗功变化曲线

列车通过高速铁路两种方式打磨区域时全新车轮、磨耗车轮与打磨前后钢轨接触的轮轨最大脱轨系数见图6。可知,随着列车运行速度的提高,轮轨最大脱轨系数呈现增大趋势。通过个性化钢轨廓形打磨后,钢轨与全新车轮接触时轮轨最大脱轨系数显著减小。当运行速度为400 km/h时减小百分比最大,为81.78%;当运行速度为250 km/h 时减小百分比最小,为71.84%。同时,钢轨与磨耗车轮接触时轮轨最大脱轨系数也显著减小。当运行速度为350 km/h 时减小百分比最大,为49.04%;当运行速度为400 km/h 时减小百分比最小,为26.84%。通过传统廓形打磨后,在不同速度下打磨前后钢轨与全新车轮及磨耗车轮接触时轮轨最大脱轨系数变化不大。故通过个性化钢轨廓形打磨后钢轨与全新车轮、磨耗车轮轮轨接触最大脱轨系数均显著减小,列车运行安全性得到提升。

图6 两种方式打磨前后轮轨最大脱轨系数

3.3 转向架构架动力学特性

列车通过高速铁路两种方式打磨区域,全新车轮、磨耗车轮与打磨前后钢轨接触时转向架构架最大横向加速度见图7。可知,随着列车运行速度的提高,构架最大横向加速度呈现增大趋势。通过个性化钢轨廓形打磨后,钢轨与全新车轮接触时构架最大横向加速度显著减小。当运行速度为250 km/h 时减小百分比最大,为84.31%;当运行速度为400 km/h 时减小百分比最小,为77.57%。同时,钢轨与磨耗车轮接触时构架最大横向加速度也显著减小。当运行速度为300 km/h 时构架最大横向加速度减小百分比最大,为41.03%;当运行速度为250 km/h时构架最大横向加速度减小百分比最小,为35.92%。通过传统钢轨廓形打磨后,钢轨与全新车轮接触时构架最大横向加速度显著减小。当运行速度为300 km/h 时减小百分比最大,为20.90%;当运行速度为400 km/h 时减小百分比最小,为17.49%。但钢轨与磨耗车轮接触时构架最大横向加速度未有明显改善变化。故通过个性化钢轨廓形打磨后,列车转向架横向稳定性得到更为显著的改善。

图7 两种方式打磨前后转向架构架最大横向加速度

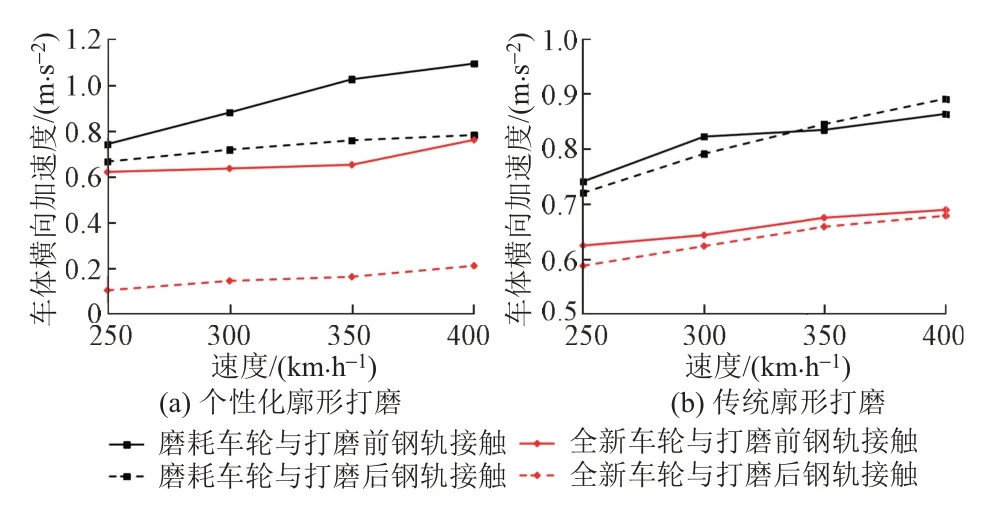

3.4 车体动力学特性

列车通过高速铁路两种方式打磨区域,全新车轮、磨耗车轮与打磨前后钢轨接触时车体最大横向加速度,见图8。可知:随着列车运行速度的提高,车体最大横向加速度呈现增大趋势。通过个性化钢轨廓形打磨后,钢轨与全新车轮接触时车体最大横向加速度显著减小。当运行速度为250 km/h 时减小百分比最大,为83.32%;当运行速度为400 km/h 时减小百分比最小,为72.32%。钢轨与磨耗车轮接触时车体最大横向加速度也显著减小。当运行速度为400 km/h时车体最大横向加速度减小百分比最大,为28.53%;当运行速度为250 km/h 时车体最大横向加速度减小百分比最小,为10.27%。通过传统钢轨廓形打磨后,钢轨与全新车轮接触时车体最大横向加速度减小。当运行速度为250 km/h 时减小百分比最大,为5.89%;当运行速度为400 km/h时减小百分比最小,为1.55%。但钢轨与磨耗车轮接触时车体最大横向加速度未有明显改善。故通过个性化钢轨廓形打磨后,列车车体横向稳定性得到更为显著的提升。

图8 两种方式打磨前后车体最大横向加速度

4 现场实测数据分析

4.1 实时添乘数据分析

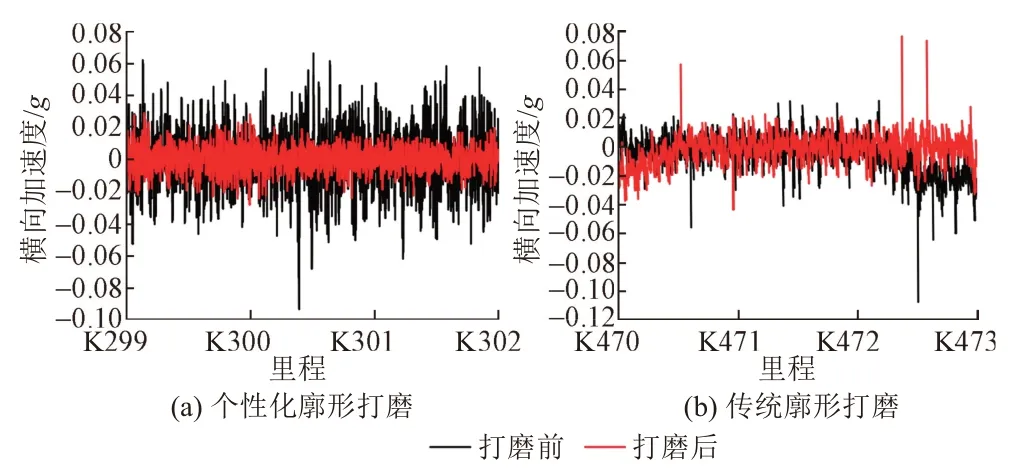

工务部门采用RVT-8 平稳性测试仪实时添乘测量报警列车车尾通过高速铁路两种方式打磨区域时车体横向加速度,结果见图9。

图9 两种方式打磨前后添乘列车车体横向加速度

由图9 可知:个性化钢轨廓形打磨前实测车体横向加速度最大值为0.094g,打磨后横向加速度最大值降至0.028g,降低69.68%;传统钢轨廓形打磨前实测车体横向加速度最大值为0.107g,打磨后车体横向加速度最大值降至0.077g,降低28.04%。故个性化廓形打磨后实时添乘测得列车车尾车体横向加速度降低更为明显。

4.2 动检车数据分析

动检车通过高速铁路两种方式打磨区域时车体横向加速度见图10。可知:实施个性化廓形打磨前车体最大横向加速度为0.056g,打磨后车体横向加速度降至0.024g,降低57.14%;实施传统廓形打磨前车体最大横向加速度为0.041g,打磨后车体横向加速度降至0.032g,降低21.95%。故个性化廓形打磨后动检车测得的车体横向加速度降低更为明显。

图10 两种方式打磨前后动检车车体横向加速度

5 结论

1)相较于传统廓形打磨,通过个性化廓形打磨,钢轨左右股及相邻两里程钢轨偏差量显著减小,钢轨平顺性得到提升,轮轨接触等效锥度得到明显优化。

2)建立车辆-轨道-路基刚柔耦合动力学模型仿真计算可知,在不同行驶速度下,相较于传统廓形打磨,个性化廓形打磨后钢轨与全新车轮及磨耗车轮接触的轮轨最大横向力、最大磨耗功及最大脱轨系数均显著减小,同时列车转向架构架、车体最大横向加速度均显著降低,列车运行安全性及稳定性改善较为明显。

3)相较于传统廓形打磨,个性化廓形打磨后现场添乘列车车尾最大横向加速度及动检车车体最大横向加速度较打磨前均显著减小,进一步表明个性化廓形打磨更有利于改善动车组动力学性能。