啮合式磁阻电机非线性解析模型的建立

吕新明,王黎,杨升日

( 浙江华丰电动工具有限公司,浙江 金华 321000 )

0 引言

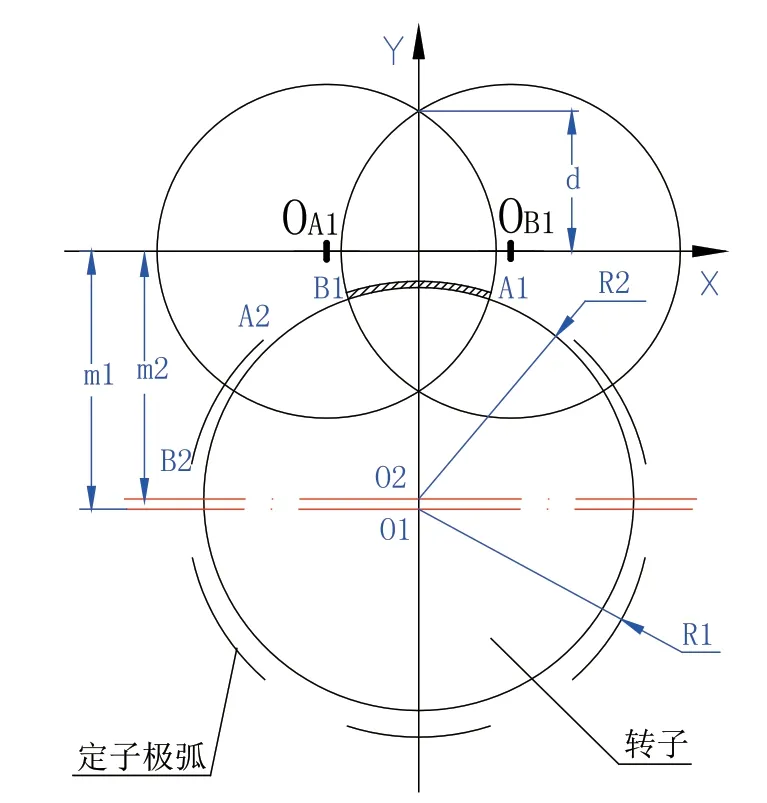

提出一种新的电机结构形式,特点是电机定子和转子由一对互相啮合的内外齿轮构成。运转时,定子和转子始终啮合在一起,这有别于其他类型电机。当定子上的各相磁极按顺序依次通断,产生的电磁吸力驱使转子与定子啮合并旋转,将电能转化为机械能。这种电机的转子运动包含绕转子中心自转和绕定子中心公转的复合运动。根据机械原理,其自转相当于经过一级减速,可提供低速大扭矩动力。电机的详细结构见于文献[1]。这种电机由磁阻效应产生扭矩,又区别于普通的磁阻电机,因此命名为啮合式磁阻电机(Gearing Reluctance Motor)。其结构原理如图1所示。

图1 啮合式磁阻电机结构原理

设内外齿轮齿数分别为Z2和Z1,则减速比为Z1/(Z2-Z1)。一般Z2-Z1=1~2,减速比随Z1的取值一般在20~30左右或者更高。这种电机是磁阻电机与行星减速器的有机融合,利用较小的体积输出较大的扭矩,在电动工具领域具有应用潜力。

为便于电机结构参数的设计和优化,以及控制模式的仿真,建立电机模型是当务之急。本文进行了如下研究: 建立电机参数化气隙磁导模型、电机磁通非线性解析模型,通过对样机的测试,验证了正确性。

1 气隙磁导计算

磁阻电机的主要原理是磁力线始终走磁阻最小的路径,气隙磁导随着电机转子位置而变化是产生扭矩的主要原因。研究气隙磁导的变化规律是这类电机的研究基础。

由图1可见,啮合式磁阻电机定子和转子中心不重合,为偏心安装结构,造成电机定转子之间的气隙在圆周方向上分布不均匀。啮合处气隙最小,气隙磁导最大;与啮合处相对的另一端气隙最大,气隙磁导最小。为便于建模,将互相啮合的一对齿轮简化为一对偏心安装的内外圆,建立坐标系如图2所示。外圈圆作定子,断开适当角度作为磁极;内圈圆作转子。两圆的半径分别采用内齿轮齿根圆半径和外齿轮齿顶圆半径。以简化结果建模,可从本质上模拟出这类电机的气隙磁导变化规律。

图2 坐标系建立

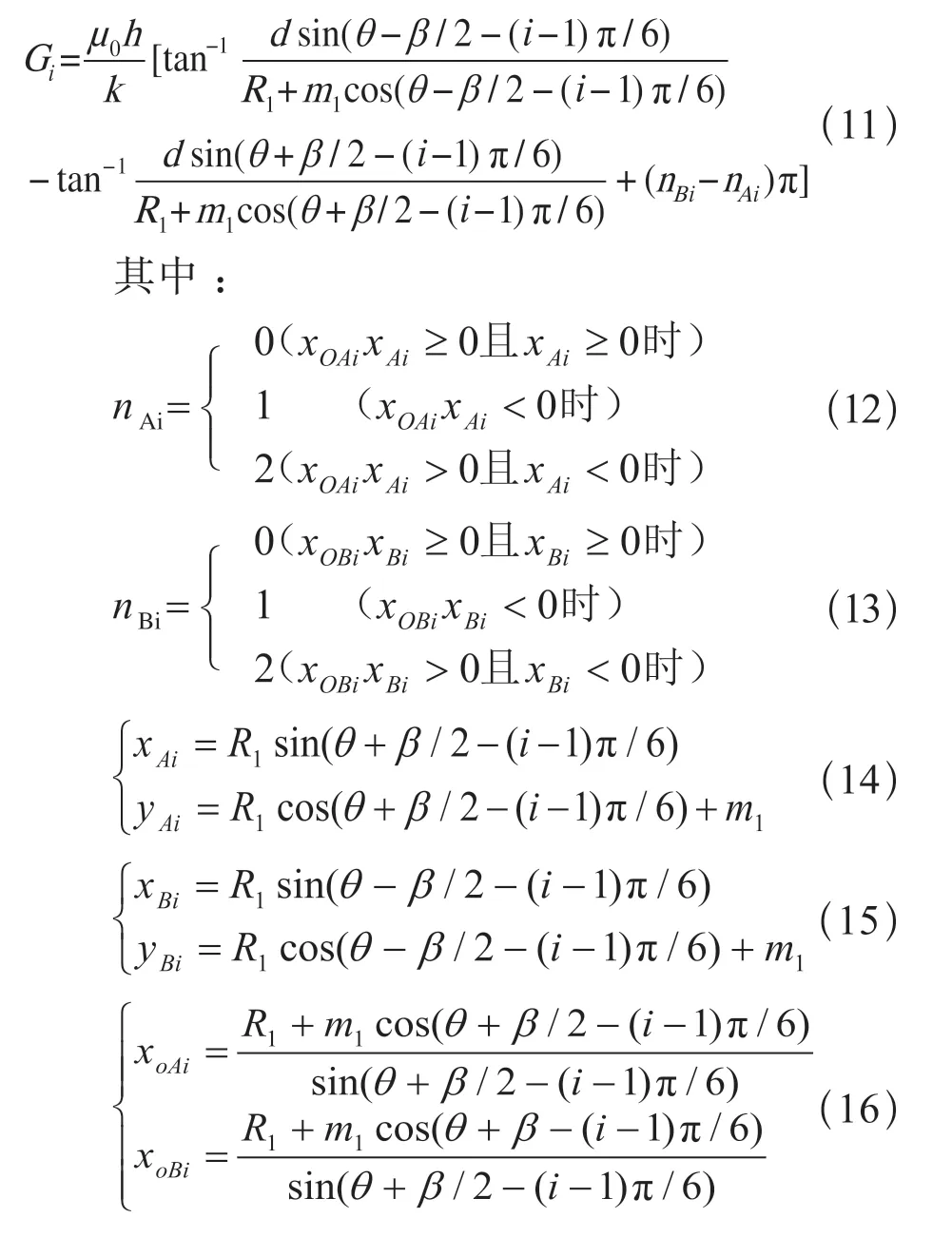

各个坐标值随着θ的改变而变化,给出如下:

相邻两个定子极弧之间夹角为π/3,因此第i(i>1)个极弧 与转子之间的气隙磁导随θ的变化规律比G1滞后(i-1) π/3,可直接表示如下:

即可获得这类电机的气隙磁导解析模型。

2 铁芯磁化曲线的连续可导拟合方法

电机铁芯磁阻随着励磁电流和磁通密度改变而变化,是一个复杂的非线性函数,因此需要对电机铁芯的磁化曲线进行拟合。

一般用材料的B-H曲线来描述材料的这种性质。本文所做样机的铁芯材料为10#钢,查磁化曲线手册得到一组B-H离散点。为便于应用,以B值乘以磁路截面积,H值乘以磁路长度,得到φ-F曲线。根据本文电机样机的实际尺寸,磁路截面积取为2.1×10-4m2,磁路长度为0.072m,得到φ-F曲线离散点如图3所示。

图3 离散的φ-F 点及拟合方法

磁化曲线进行拟合可采用分段拟合法,分为三段,第一段与第三段采用线性拟合即可,中间处采用一条二次曲线进行拟合。具体到图3中前9个点和后3个点分别采用两条直线拟合,为值线l1和l2,直线方程由最小二乘法确定。设拟合后直线l1的方程为φ=k1F+φb1,直线l2的方程为φ=k2F+φb2,参数k1、k2和φb1、φb2均由最小二乘法确定,该方法较成熟不再赘述。以下讨论图3中第9至第15点之间二次曲线的获得。

设第一条直线的末端点为(φ1,F1),第三条直线的起始点为(φ2,F2)。为保证整条拟合曲线连续且可导,应满足以下约束条件:

1)二次曲线过(φ1,F1)和(φ2,F2)两点;

2)二次曲线在两点处的切线分别为直线l1和l2。

式(21)有两个变量:磁势F和磁通φ,其余均为已知量。图3中的点为查表得到的离散点,实线为式(21)的拟合结果,两者符合较好。

3 电机励磁磁通的非线性可解析模型

磁化曲线是全部磁势加给铁芯的结果。在电机中,磁势加在铁芯磁导和气隙磁导串联的总磁导上,随着电机运转,磁通密度不断变化,电机铁芯磁化位置点确定是一个非线性难题。

文献[3]给出了非线性问题的试凑法:在磁路中的磁通取假设值,求出铁磁材料的磁导,计算铁磁部分磁压降,以及气隙部分磁压降;若两个磁压降相加等于实际线圈磁势,表明计算正确,否则修正磁通假设值重新计算。试凑法费时费力,而且无法用于自动计算和动态仿真,不可取。

本文提出一种可以实现铁芯磁化点解析计算的方法,基本原理如图4所示。

图4 电机铁芯磁化位置点原理图

由于励磁电流已知,因此磁路中总磁势Fz=IN已知,式中N为绕组匝数,I为励磁电流。

过图4横坐标上(Fz,0)点作一条直线l,该直线与铁芯磁化曲线的交点即为磁化位置点。过交点向下作垂线,将横轴上的总磁势Fz分为两段,左段为施加于铁芯上的磁势,右段即为施加于气隙上的磁势,故直线l与横轴夹角γ的正切值即为气隙磁导,有:

由于气隙磁导可由式(17)计算得出,直线l即为已知直线,其方程为:

直线l与磁化曲线的交点即为磁化位置点,式(23)与拟合曲线式(21)联立求解,可得铁芯中的磁通量,结果如下:

式(24)~式(26)建立了电机磁通量的非线性解析模型。其中气隙磁导Gg为转子位置角θ的函数,磁势Fz是励磁电流的I函数,所以该模型可计算电机在任何转子位置和任何励磁电流下的磁通。以此为基础,可计算磁链、磁共能;磁共能对θ求导可获得扭矩特性,为动态仿真打下了基础。

4 验证

磁通量不易测量,可转化成较易测量的电感值L,将电感随转子位置和励磁电流的变化而变化的L(θ,I)理论曲线与实测曲线作对比,以验证正确性。

根据式(17)计算出气隙磁导Gg,代入式(24)~式(26),计算磁路总磁通φ,由式(27)计算电机励磁相的电感:

由27式得出的L(θ,I)理论曲线见图5。

图5 L(θ,I)理论曲线与实测曲线对比

在单相导通模式下,试验电流I分别取1 A、3 A ,测量转子在不同位置时的电感值,得到的L(θ,I)实测曲线见图5。

图5中比较平滑曲线为理论曲线,不平滑折线为实测曲线。可以看出,转子位置角度θ在[-90°,-40°] 区间内,理论曲线与实测曲线吻合较好,该区间即为电感的主要上升段。

根据磁阻电机原理,电感的主升段即电机产生正扭矩的主要区域,在这个区域该模型与实测曲线非常近似,证明具有很好的应用价值。

与文献[4]算法相比,本文模型全为解析式,不含偏微分方程,无需繁杂的迭代过程,可直接计算结果,用于电机优化设计和动态仿真具备便捷优势。

本文所用样机参数为:定子极弧半径R1=14.15 mm,极弧角β=π/4,转子半径R2=13.5 mm,线圈匝数N=100,铁芯高度为30mm,铁芯材料为10#钢。样机照片见图6。

图6 啮合式磁阻电机样机

5 结语

本文给出了啮合式磁阻电机气隙磁导的计算方法;给出了这类电机励磁磁通的非线性可解析模型。制作了电机样机,通过实测曲线与理论曲线的对比,验证了理论模型的正确性。