大型船舶企业多功能焊接架的改进设计

王志鸥 饶宜中 陆新明

摘 要:为解决大型船舶企业焊接培训量大及举办大型焊接技能竞赛的需求,通过分析原焊接工装架的实操使用情况,设计一种改进的多功能焊接架。实践表明,此改进型工装架便于调节和使用,精确度高,有效地减少了立体空间占用率,能满足规范规定的板材及管材各种厚度、管径及焊接位置的要求。

关键词:焊接架;多功能;改进

中图分类号:U671.81 文献标识码:A

Improvement of Multifunctional Welding Jig in

Large Shipbuliding Enterprise

WANG Zhiou, RAO Yizhong, LU Xinming

( Guangzhou Shipyard International Company Limited,Guangzhou 511462 )

Abstract: In order to meet the demand of large amount of welding training and holding large welding skill competition in large ship building enterprises, a kind of multi-functional welding jig is designed and developed by analyzing the nature of practical usage of the welding tooling frame. The results show the jig is easy to adjust and use, has high accuracy, effectively reduces the utilization rate of three-dimensional space, and can satisfy the requirements of various plate and pipe thickness, diameter and welding position stipulated in the code.

Key words: Welding jig; Multi-functional; Improvement

1 前言

我司是大型船舶制造企業,作业人员流动大,每年焊接技能人员的培训量达到2 000余人。原有的焊接工装架,已不能满足焊接技能培训取证要求,也无法满足焊接专业性研究、试验、评定等工作的正常开展,更难以达到举办综合性和大型焊接技能竞赛交流活动的要求。

焊接工作是造船、钢结构建造等重工行业的关键技术型工种,其技能水平和质量效果的提高都来自大量的研究、试验、实践及培训取证认可工作。

影响焊接质量的因素很多,关键是要保证前期的研究试验过程符合相关规范、标准的操作要求。本文通过前期的调研、试验及实践,将原有焊接工装架进行改进,以达到可进行板材、碳钢管及有色金属管材的全位置焊接要求。

2 原焊接工装架装置

原焊接工装架装置的功能比较单一,结构形式简单,通用性和集成性功能不强(见图1)。图中:组件3与4组成可上下移动的夹持结构,但只能用于平焊和仰焊位置,对于立焊和横焊需要更换另外的夹持机构;板材和管子的规格适用范围不全面,可调角度范围小,精准度难以保证,稳定性差,操作比较困难;在焊接板材厚度小于10 mm时,焊接位置的稳定性差;焊接中厚板板材时,处理焊缝接头时位置和角度会不断移动;因受上下夹具板和横向宽度的限制,不能进行管子焊接;对于不锈钢管、镍铜管等有色金属的焊接,需采用单面焊双面成型的焊接方法,管内必须充气保护底层焊缝,只能在夹具上再连接专用工装,这会造成稳定性、可靠性、准确度大幅度下降。

原焊接工装装置只适用于一般的普通板材焊接技能培训考试等工作,对新技术、新工艺、新材料的高要求研究试验,存在较大困难,难以满足目前船舶和钢结构行业的焊接工艺研究、试验评定和焊接技能培训取证需求,也难以进行各种高等级的焊接技能竞赛活动,且随着新技术、新工艺、新方法、新材料的推广应用日显突出。

3 原焊接工装架的改进设计

3.1 板材焊接的改进

板材的焊接主要有平、横、立、仰四个焊接位置,因此可以将图1中组件4设置成套管形式,小管端部为组件4的端部夹持试板位置,且小管可以360°旋转,使得小管端部夹持位置可以实现板的不同的位置焊接,如图2所示;增加可以旋转的组件5,实现了四种主要焊接位置的自由变化。

3.2 管材焊接的改进

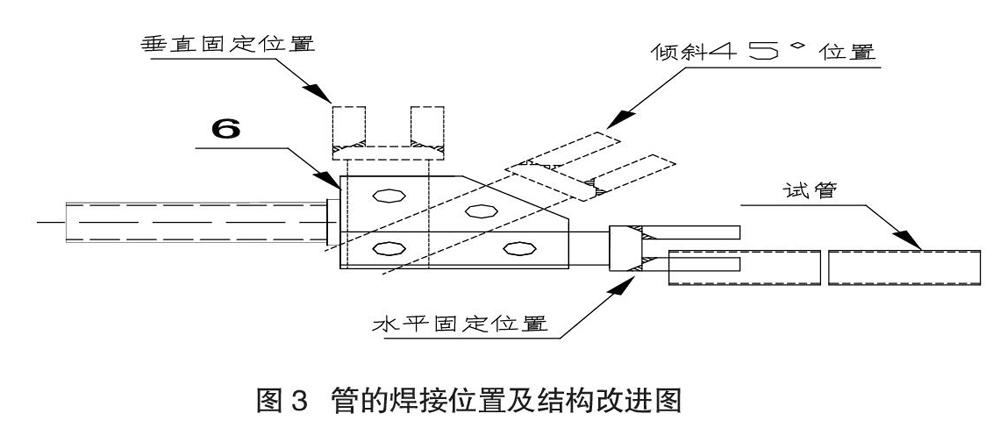

管材焊接主要有水平转动、水平固定、垂直固定、倾斜45°固定等位置,因此需要对夹持位置进行改进:可以通过齿轮调节方式实现各种角度调节,但由于焊接时的飞溅容易落入齿轮导致齿轮旋转空间限位,且焊接位置不需要各种角度的调节,因此采用可以设定三种角度的螺纹孔来调节固定,如图3所示;增加组件6用来调节水平固定、倾斜45°固定、垂直固定三种主要位置的焊接。

3.3 主体结构的改进

根据以上所述,进行焊接工装架的主体改进,并局部进行优化,形成最终的工装架(见图4)。

(1)连接主管可与立柱采用螺栓连接:支管与主管采用焊接方式刚性固定;支管端部开设4个卡槽,通过卡槽和单个螺栓与组件5进行连接,卡槽可以起到快速定位和限位作用;四个槽口与组件2相互对位,形成三个角度的连接;

(2)组件5由小套筒、封板和连接板组成:套筒上布置有两处嵌块,嵌块居于套筒的12点和9点位置,套筒、封板和连接板采用焊接方式刚性固定;连接板上开有四个圆孔并与组件3活动臂使用螺栓连接,可以进行0°、45°、90°三种角度的连接;

(3)组件7由活动臂和夹头组成:夹头由4个小板组成,上夹板宽度为90 mm,下夹板规格分别为30 mm、45 mm;下夹板自由边进行倒圆处理,两块夹板间距为15 mm,在上夹板上设置不同规格螺母,可以旋进螺栓对不同尺寸的板材管子进行夹持;采用分格卡槽和限位嵌块装置,能够快速精准定位,保证稳定性和可靠性;进行倒圆处理的多齿设置和两种规格的螺栓结构,能够满足板材稳定夹持,还能满足对Φ40 mm以上管子的焊接需求;多孔连接板,能实现全位置和多角度的焊接使用要求;

(4)在立柱底端150 mm处增设200×100mm的槽钢一条,用于焊接试件的调节定位和装配;在连接管螺母对开半圆处增设一个Φ20 mm的管扣,用于对管内充气保护管的固定。

3.4 整套裝置的组成

整套焊接装置由三个主要的连接组件组成:第1调节组件;第2调节组件;夹持组件。

(1)第1调节组件

包括立管和连接管。连接管的一端与立管的侧壁垂直连接,立管和连接管的侧壁上均开设有通孔,通孔上设置有固定螺母和匹配的螺栓;

(2)第2调节组件

包括:套管、封板、调节板、两个固定螺栓及两个固定螺母。套管的一端位于连接管内部,封板位于套管的另一端并封闭套管;调节板与封板垂直连接,并开设有至少三个与固定螺栓匹配的定位孔;

(3)夹持组件

包括:底板、上夹板、第一下夹板、第二下夹板、两个固定螺栓和固定螺母。底板与调节臂垂直连接,上夹板、第一下夹板和第二下夹板均与底板垂直连接,固定螺母及固定螺栓设置在上夹板上;第一下夹板和第二下夹板采用固定间隔设置。第一下夹板和第二下夹板相互靠近的一侧,设置有倒圆角;固定螺栓和固定螺母,分别与第一下夹板和第二下夹板相互对应位置进行设置;

详细的组件结构如下:

(1)连接管远离立管的一端开口,在端面上开设四个等间距设置的卡槽,套管的外壁上设有两个可同时分别卡入两个卡槽的限位块,限位块之间相距半个圆周或四分之一个圆周;限位块的高度大于连接管的管壁厚度;固定螺栓均为活动螺栓;调节臂包括相互平行设置的第一调节臂和第二调节臂,调节板位于第一调节臂和第二调节臂之间;

(2)调节板上设定位孔四个,包括一个铰接孔和三个调节孔。三个调节孔的中心与铰接孔的中心的连线,分别与水平面呈0°、45°和90°夹角;

(3)立管和连接管侧壁垂直连接:立管和连接管侧壁上均开设有通孔,通孔上设置有固定螺母和匹配的螺栓;第二调节组件包括套管、封板、调节板,套管的一端位于连接管内部,封板位于套管的另一端并封闭套管,调节板与封板垂直连接并开设有至少三个与固定螺栓匹配的定位孔;

(4)调节臂由固定螺栓实现在调节板上的不同固定角度,可转动的套管可实现调节板多种不同的固定角度;立管可套设在焊接场地的立柱上并通过固定螺栓固定在立柱上,从而使调节组件及夹持组件整体在高度上进行调节及在同一高度上进行转动调节,因此可进行快速、多角度、多方位的调节;

(5)连接管端面上开设有四个等间距设置的卡槽,套管的外壁上设置有两个可同时分别卡入两个卡槽的限位块,通过将两个限位块卡入特定的两个卡槽内,可以实现套管与连接管的快速定位;两个限位块之间相距半个圆周或四分之一个圆周,由于卡槽的数量为四个且在圆周上等间距设置,两个限位块具有上述两种可选的设置模式,均能起到良好的定位效果;限位块的高度大于连接管的管壁厚度,因此限位块可以凸出于卡槽,使定位效果更为稳固。

(6)定位孔的数量为四个,包括一个铰接孔和三个调节孔。三个调节孔的中心与铰接孔的中心的连线分别与水平面呈0°、45°和90°夹角,从而使调节臂可以呈三种不同的角度进行固定。根据工况要求,调节孔的数量可以为四个或以上,以实现更多的固定角度;

(7)夹持组件由活动臂和夹头组成:夹头由4个小板组成,其中上夹板宽度为90 mm,下夹板分别为30 mm、45 mm。下夹板自由边进行倒圆处理,两块夹板间距为15 mm,在上夹板上设置不同规格螺母,可以旋进螺栓对不同尺寸的板材管子进行夹持;采用分格卡槽和限位嵌块装置能够快速精准定位,保证稳定性和可靠性;进行倒圆处理的多齿设置和两种规格的螺栓结构,能够满足板材稳定夹持,还能满足对Φ40mm以上管子的焊接需求;多孔连接板能够实现全位置、多角度工况下的焊接使用要求。

4 改进后的焊接工装架效果

本工装的改进设计,实现了钢结构焊接的国标要求及船级社规范等规定的4~26 mm厚度板材和管径40~300 mm管子的焊接,可以覆盖1G、2G、3G、4G、5G、6G、6GR的全位置焊接;设计的夹具分隔和嵌块固定,实现管径≥40 mm的全位置焊接需求,角度与位置调整灵活、效率高,稳定性强;末端的夹头分为多齿并倒圆,能够对不同规格的管子进行方便、有效的夹持;进行倒圆处理的多齿设置和两种规格的螺栓结构,能够满足不同厚度板材稳定夹持;多孔连接板,能够实现全位置和多角度的焊接要求使用。

5 结论

本装置通过多次调节,可以广泛适应于从事船舶建造及钢结构制造的焊接技术人员进行技能培训考试、焊接工艺试验评定和各项焊接实操技能竞赛使用。其使用方法简明快捷,效果明显,耐用性和可靠性有保证,减少多余的各种工装,降低了劳动强度,使用过程中的安全方面有保障。

参考文献

[1]陈明.焊接工装设计[M].北京:北京大学出版社,2014.