基于某平台多款车型制动噪声匹配研究

杜晓丰,潘 盼,魏志伟,刘 杰,田常浩Du Xiaofeng,Pan Pan,Wei Zhiwei,Liu Jie,Tian Changhao

基于某平台多款车型制动噪声匹配研究

杜晓丰,潘 盼,魏志伟,刘 杰,田常浩

Du Xiaofeng,Pan Pan,Wei Zhiwei,Liu Jie,Tian Changhao

(北京新能源汽车股份有限公司,北京 100176)

零部件的通用性是基于开发平台进行车型及系统设计与验证的基础。作为汽车制动系统选型的基础部件,所设计的前后制动器总成应具有最优的通用性;另外,制动器总成设计不仅须满足制动效能的要求,还应兼顾汽车制动时乘员的舒适性和噪声污染的量级。针对2款车型介绍基于某平台开发过程中制动器通用化选型设计策略,研究制动噪声匹配设计的内在机理,并分析所选车型制动噪声匹配试验的性能表现,为基于同平台开发其他车型提供经验。

车型开发平台;零部件通用性;制动效能;制动噪声;匹配验证

0 引 言

车辆的平台化开发以大众汽车为典型代表,各整车企业均不断借鉴其发展经验。在基于平台的车型开发过程中,须尽量使所设计的零部件产品具有较强的通用性,其规格选型应当在开发平台规划初期完成,这种设计的优势为:1)产品系列趋于凝练化,针对日益多样化、复杂化的车型设计开发过程,可通过搭积木方式实现若干系列零部件选取;2)产品适用性逐渐增强,使开发周期缩短和技术成本降低。

值得注意的是,汽车制动系统的匹配和开发需满足国际及国内标准对制动效能的主客观要求,同时考虑车辆制动过程中乘员的舒适性和环境变量对制动噪声的潜在影响。其中,制动噪声日益受到汽车工业界的广泛关注,逐渐成为未来汽车产业的攻关难题;其产生机理十分复杂,制动器的结构特征、材料特性、装配精度、摩擦片的磨损、制动盘厚薄差、环境件的结构特征和环境温度、湿度、制动力、车速的变化都会产生不同频率和响度的制动噪声[1]。

制动噪声主要分为结构噪声和空气噪声2类,结构噪声通过车身或底盘的机械结构进行传播的制动噪声,空气噪声通过汽车内、外循环的空气进行传播,这2类噪声不同程度地影响着驾乘人员感受。制动噪声具有随机性、时变性、瞬时性等特征,依据自激振动理论分析制动噪声的产生机理:摩擦耦合引发制动器各部件模态参数匹配不当,导致系统不稳定性增强,最终产生自激振动并形成制动噪声。对人产生影响的制动噪声频率范围一般从几十赫兹至上万赫兹,可按照噪声频段及发生环境有针对性地进行优化。

1 制动器选型

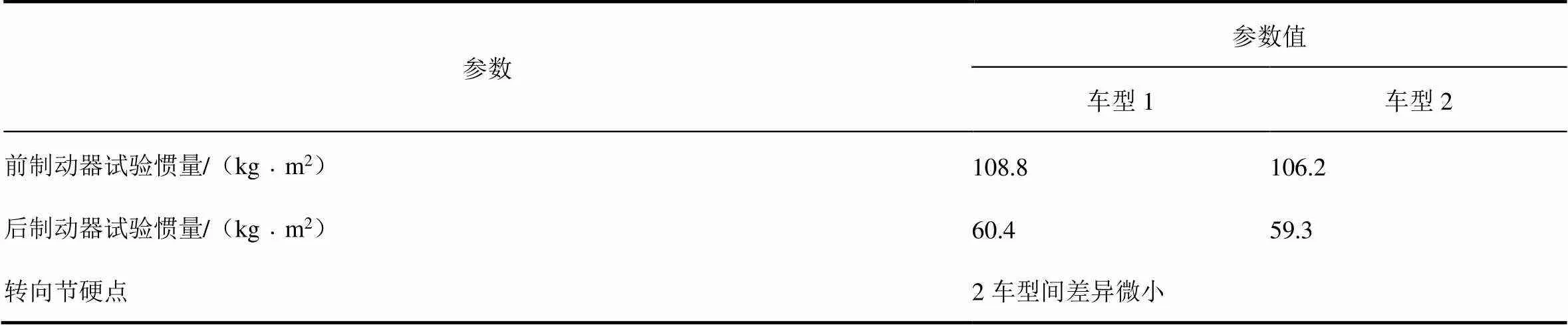

基于某平台的2款首发典型基础车型的主要参数见表1。

表1 整车参数

经过系统选型计算,车型1和车型2的制动器性能参数可共用,即所设计的制动摩擦副具有一定的通用性,其总成关键性能参数见表2。

表2 共用制动器总成关键性能参数

2 制动噪声台架匹配的影响因素

SAE J2521 《盘式制动噪声试验标准》[2]是汽车行业内公认的制动噪声台架匹配评价标准,在实际应用中,通常结合自身经验进行相应调整。结合汽车制动噪声的产生机理及影响因素对上述2款车型进行进一步分析,将环境因素和车速等作为固定值,将汽车结构参数中的悬架杆系、衬套、轮毂轴承、制动盘、制动钳等等效地视为对照变量,主要对与螺旋弹簧、减振器和转向节硬点相关的参数以及试验惯量进行分析,具体见表3。

表3 制动噪声台架匹配参数对比

续表3

对比分析表3可知,车型1和车型2的变量参数仅存在较小的差异,而且减振器阻尼的差异并非影响制动噪声匹配的关键因素,因此初步确定同平台开发时,2款车型的制动摩擦副具有通用性。鉴于2款车型的开发周期不完全重合,同平台进行制动噪声台架匹配时,以车型1为主要开发验证对象,车型2为辅助开发验证对象。

3 制动噪声开发匹配及验证

在制动噪声开发匹配之前,需要了解制动噪声的分类及其主要来源,图1为制动噪声的主要类别及相应的潜在激发源。

图1 噪声的主要类别及相应噪声源

3.1 噪声的分类

(1)Shudder(judder)(5~100 Hz):属于汽车制动时的常见噪声,主要由车辆悬架系统及转向系统共振产生。轮胎压力发生变化时,部件旋转不平衡性及制动扭矩偏差均增大,产生振动。驾乘人员感受到的振动不仅与共振频率相关,而且与车辆自身结构(传动系统的形式、各部件自身的共振频率等)相关[2]。

(2)Moan(小于500 Hz):在车辆处于低速行驶状态且制动压力很小或几乎不存在时极易产生。其产生机理通常与制动零部件、轴和悬架系统的刚性,制动与悬架装置是否处于相对位置锁死状态,摩擦片和制动盘、制动钳与摩擦片的压力分布,以及非制动拖滞力矩等5个方面有关。

(3)Groan(500~600 Hz):通常能被驾驶员直接感受到,汽车制动时车身俯仰角发生明显变化,自动挡汽车制动时这种现象尤为显著。这类由车身的前倾及后仰引起的噪声表现为连续的、周期性振动,是由摩擦片与制动盘间的蠕动产生,出现概率较低,主要影响因素包括摩擦片热变形效应,摩擦片与制动盘之间、摩擦片与制动钳之间的压力分布,制动盘的变形效应,以及摩擦力、车速、卡钳刚性、轴套刚性等。

(4)Squeal(1 000~3 000 Hz):由车辆运动过程中制动系统与悬架结构间固有频率的耦合引起。

(5)Middle Frequency Squeal(3 000~6 000 Hz)一般由制动系统的随机运动引起,可能与摩擦片的材料、制动盘的机械结构及材质等密切相关,此外还可能与整车悬架系统相关,汽车制动时此类噪声出现的概率较大。

3.2 模态仿真

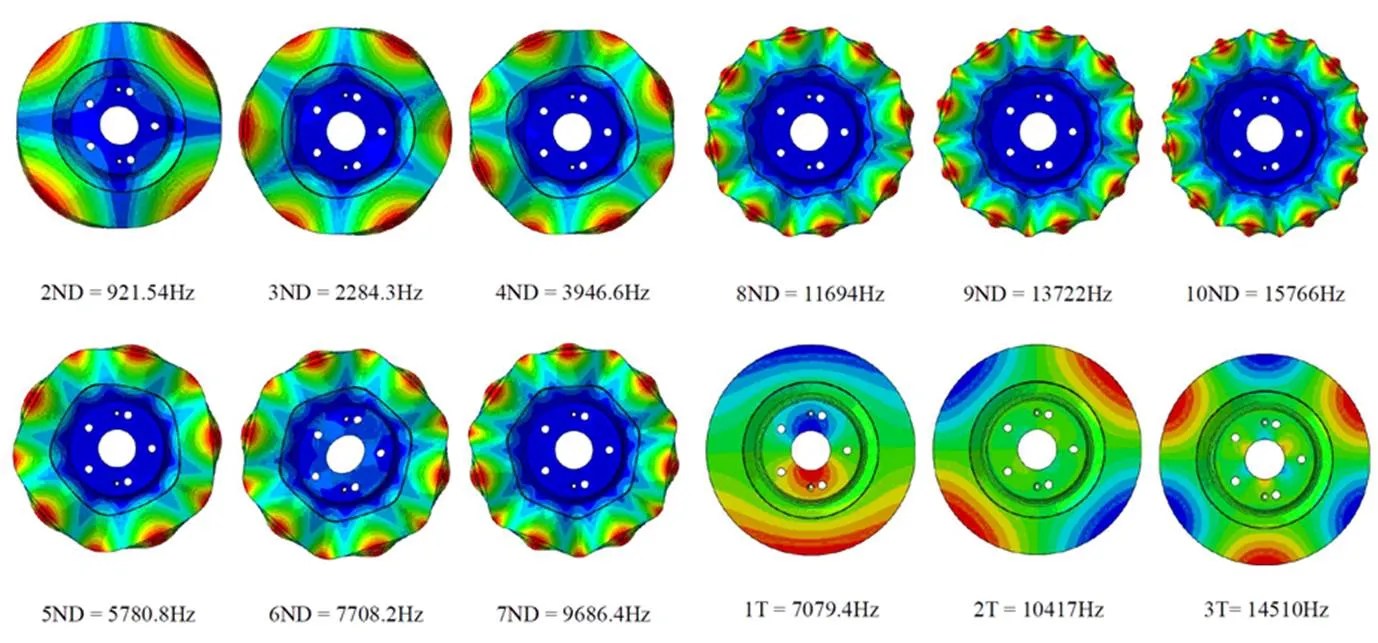

振动分析方法主要基于系统自激振动理论,摩擦耦合导致制动器各部件模态参数匹配不当,引起系统不稳定,诱发系统自激振动产生,最终表现为制动噪声。制动噪声与制动盘的摩擦材料特性及具体结构形式等有关,须在制动器结构设计初期进行模态解耦分析与处理。图2为制动盘的模态分析。

3.3 噪声匹配测试

通过制动噪声台架对影响噪声的外部因素进行测试及分析,结构型式及布置方式如图3所示。其中,台架装具采用软装具(1/4悬架总成),这种方式有利于探测制动试验中的低频尖啸噪声,试验过程按照SAE J2521标准进行。

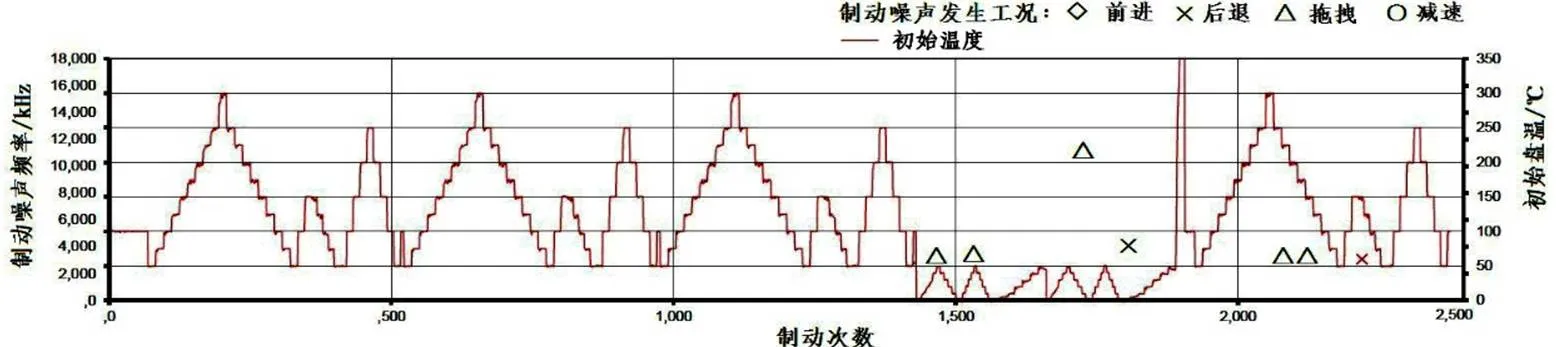

台架匹配共验证17种摩擦片总成方案,最终根据匹配结果筛选对比,分别确定车型1前、后制动摩擦片的产品方案,试验结果如图4、图5所示。

注:ND为垂向,T为切向。

图3 制动噪声台架结构型式及布置方案

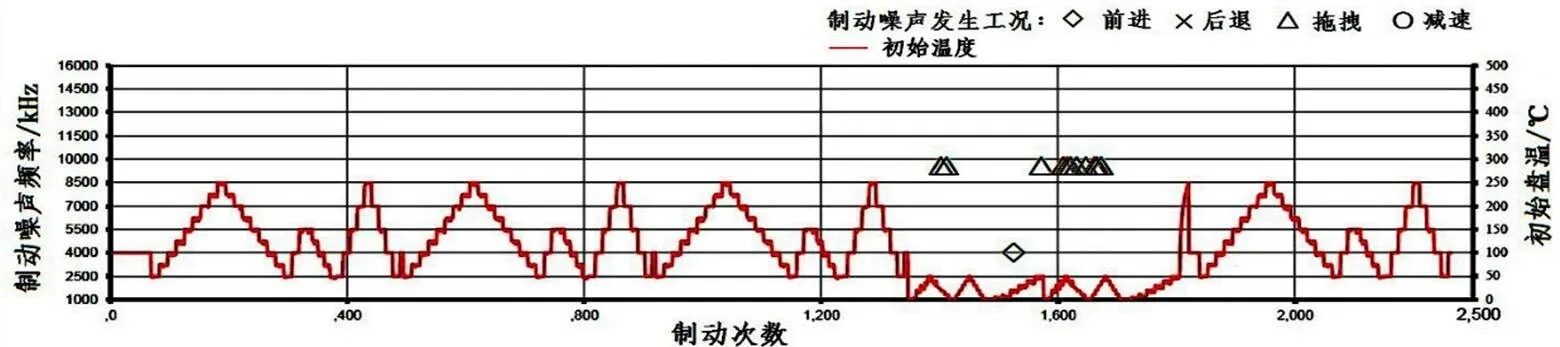

将确定的车型1前、后制动摩擦片搭载在车型2的噪声匹配台架上进行测试验证,试验结果分别如图6和图7所示。

对比车型1、车型2的试验结果,2款车型的前制动器制动噪声频率非常接近,但相同工况下二者的噪声发生率略有不同(车型2较车型1增加22.3%,不成倍增加通常认定不存在风险)。2款车型的噪声发生率相近(车型1和车型2的前制动器噪声发生率分别为0.59%和0.63%,后制动器噪声发生率分别为0.71%和0.98%),前、后制动器的制动噪声匹配及试验结果在目标允许范围内(SAE J2521中定义的优秀等级为噪声发生率≤1.25%);而且2款车型的噪声匹配曲线表现出良好的集中性(图4~图7中噪声发生点分布都较为集中,未出现多个散发点),将其作为通用零部件可能引起安全事故的风险较小。总体上,前、后制动器的通用化不会带来安全风险。

图4 车型1前制动器的噪声匹配结果

图5 车型1后制动器的噪声匹配结果

图6 车型2的前制动器噪声匹配结果

图7 车型2的后制动器噪声匹配结果

3.4 制动噪声道路试验

在黄山专用试验场,对车型1和车型2进行16 000 km制动噪声道路测试,2款车型试验时间间隔8个月,试验行驶路线包括山路和高速路。2款车型的制动噪声路试结果整体表现较好,车型1的前、后制动器噪声发生率分别为0.231%和0.112%,车型2的前、后制动器噪声发生率分别为0.282%和0.087%,2款车型试验数据较为一致,总体上满足同平台制动器总成匹配开发的要求。

4 结 论

基于某多车型开发平台开展制动器总成选型匹配及测试的台架及道路试验,考察不同车型在相同工况下制动器效能表现的差异,最终判定制动器总成平台通用的可行性。结果表明,在底盘硬点、悬架刚度、轴荷与分配比差异较小的情况下,制动器总成通用化设计带来的安全隐患较小,零部件通用性较好,2款车型制动噪声发生工况及频率较为接近,并且实车试验与台架测试结果吻合程度较高,所选用的台架试验与实车试验可以互相验证,所提出的基于多车型开发平台的制动噪声匹配及测试方案合理有效。

[1]吴天玉. 制动噪音分析研究[J]. 南方农机, 2017(14):195.

[2]SAE.盘式制动噪声试验标准:SAE J2521[S].SAE,2001.

[3]张立军,陈前银,刁坤,等. 摩擦衬片开槽方式对盘式制动器摩擦尖叫的影响[C]//中国汽车工程学会.中国汽车工程学会年会论文集.北京:中国汽车工程学会,2013.

1002-4581(2021)05-0020-04

U463.51

A

10.14175/j.issn.1002-4581.2021.05.006

2021-07-14