AGV车型分层结构桁架设计与多参数联合优化方法研究

张仁杰,葛文庆,焦学健,李波,谭草

(山东理工大学 交通与车辆工程学院, 山东 淄博 255049)

随着工业4.0时代的到来,智能化、自动化生产逐渐成为新的发展趋势,随之国内衍生出一大批自动运输设备,其中自动导引运输车(Automated Guided Vehicle,简称AGV)已成为研究的热点且具有广阔的市场前景。车架作为此类车辆的重要部件,与普通车辆的车架具有显著差异,因此车架结构的设计、分析和优化已成为新的研究方向。

由于AGV的车架结构较为复杂,并且承受着工作过程中的各种载荷,箱体式、平面式的车体结构难以满足重载、安全、稳定的要求,建立在经验积累基础之上的车架设计难以保证最优性能和适应现代设计制造的需要。近年来,响应面法(RSM)在各个领域得到广泛应用。文献[1]利用改进的响应面法精确快速地解决平面和空间桁架位移的显式化问题。文献[2]利用响应面法与优化算法相结合的方法对车身结构进行多学科、多目标协同优化设计。文献[3-4]基于响应面法分别研究了流体热性能以及电力系统功率流等问题。针对AGV车架存在的问题,本文提出一种新型分层桁架式车架结构。

1 分层结构桁架设计

自动运输设备发展时间较短,对于车架的设计还处于起步阶段,目前国内企业主要采用厚钢板焊接成箱体式,或采用以矩形钢、槽钢、大块钢板等焊接体为底座,上面覆盖钣金件的平面式、空心式车架结构。此类车架结构虽然设计制作简单,但承载能力小、稳定性和可靠性较差。因此本文借鉴建筑行业的空间桁架结构并应用到车架中,设计了一类分层桁架式的车架结构,整体结构由方形钢焊接而成,具有以下优点:

1)车架结构共分为3层,可以实现对各种部件的顺序分层安装。

2)每种零部件具有独立的安装空间,对电器元件具有一定的保护作用,可以避免运动干涉和电、磁、光的干扰。

3)整车重心居中,保证车体受力均衡。车架结构为刚性连接,通过不同梁的相互传递载荷可以衰减车架整体受力变形。

4)分层结构的桁架设计具有较高的承载能力、使用寿命和安全稳定性。

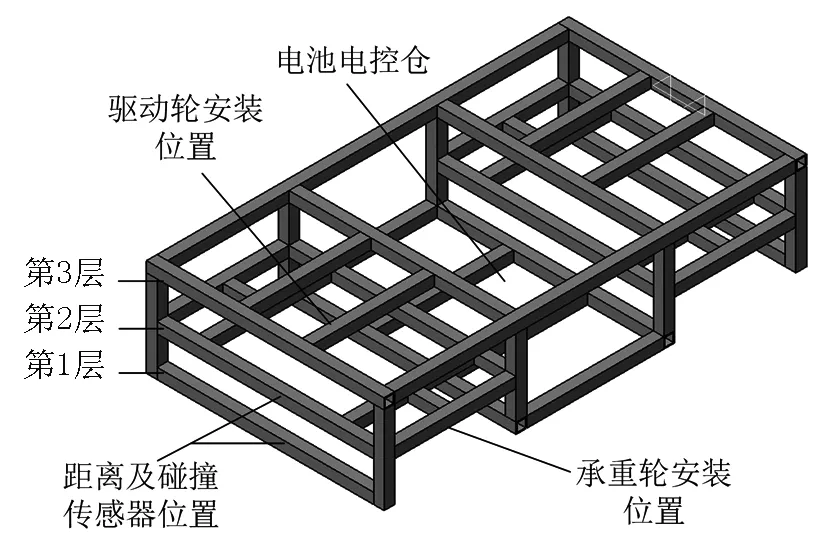

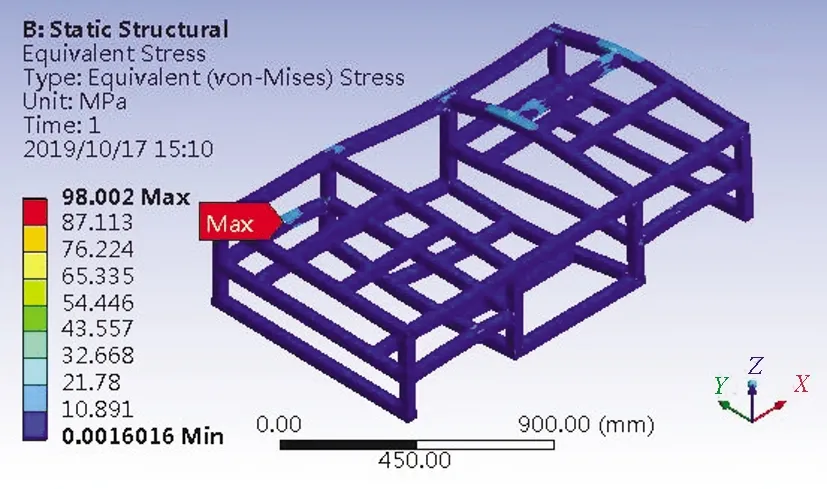

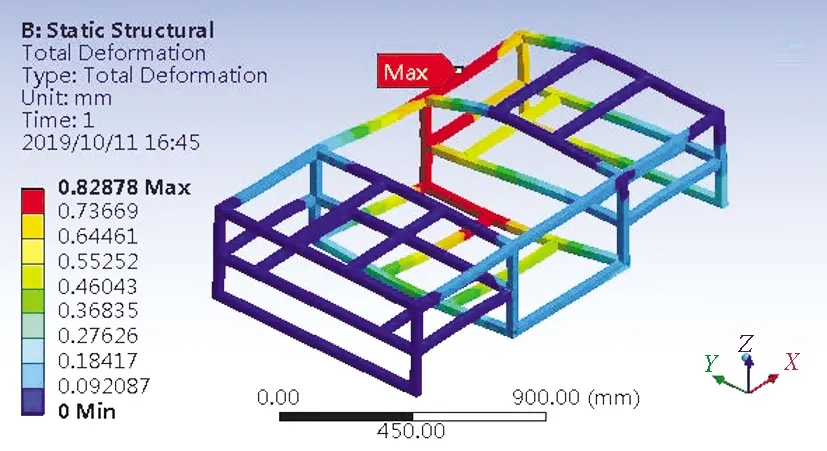

车架整体尺寸为1 600 mm×900 mm×370 mm,额定承重1 t。矩形梁具有较好的弯曲扭转刚度、焊接装配工艺性和耐久性,参考相同用途的车架尺寸及企业实际加工经验,本文车架结构全部采用初始尺寸为40 mm×40 mm×4 mm的方形冷弯空心型钢,材料为Q235。AGV车架整体结构如图1所示。

图1 分层桁架三维结构Fig.1 Three-dimensional structure of layered truss

2 车架有限元建模与性能分析

2.1 有限元建模

根据圣维南原理[5],建模过程中在保证分析精度和效率的前提下对模型进行适当简化,以减少特征数。

本文选用高阶三维20节点的Solid186实体单元对车架进行处理,其形函数表现为二次位移模式,可以更好地模拟有限元模型并提高计算精度。有限元法将连续几何体离散化划分为有限个单元,单元之间通过节点连接,最终只有节点和单元参与计算。单元内任意点的位移由沿3个直角坐标轴的位移分量u,v,w表示,其矩阵形式为[6]

(1)

应用插值公式,可得到由单元节点位移表示的单元位移函数,即

ue=Nδe

(2)

式中:N为形函数矩阵;δe为单位节点位移矩阵。

单元位移确定后,由应变和位移关系可得单元应变为

εe=Bδe

(3)

式中,B为单元应变矩阵。

根据物理方程,由应力和应变关系可以求得单元应力为

σe=Dεe=DBδe

(4)

式中,D为单元弹性矩阵。

车体框架结构使用的材料均为普通碳素结构钢Q235,含碳量<0.2%,具有良好焊接性、高强度性和塑性。具体材料属性见表1。

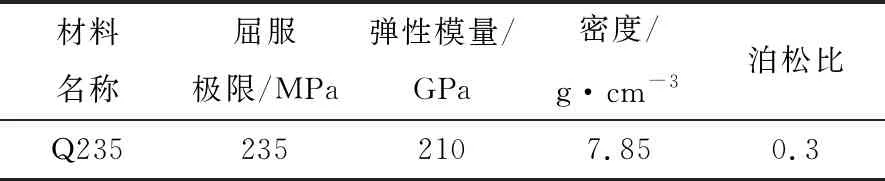

表1 Q235材料属性Tab.1 Q235 material properties

对车架结构焊接的模拟主要采用共享拓扑结构和设置接触关系为Bonded的方式,选用自动划分法和高精度六面体单元进行网格划分,网格基本尺寸设置为5 mm。选择Element Quality(单元质量)检查的网格质量大部分分布在0.7~1之间,平均质量达到0.85,表示划分的网格质量较好。

车架满载状态下所受的载荷主要有:车架自重、货物重量、电池组以及控制系统的重量等,将这些重量分别以均布载荷的形式施加于车架的实际受力位置上。考虑受路面不平度的影响,取动载系数为1.2。载荷施加见表2。

表2 车架静力分析载荷表Tab.2 Static analysis load of frame

车辆的主要运行工况:弯曲工况是车辆静止或在平直良好路面上匀速行驶的情况,此时所有车轮处于同一平面;扭转工况是车辆行驶在凹凸不平的路面上受到非对称载荷使右后轮悬空,其余车轮处在同一平面的情况。两种工况下车轮与车架接触位置的平移自由度约束方式见表3(注:释放所有连接点的全部转动自由度)[7]。

表3 满载工况边界条件Tab.3 Boundary conditions under full load condition

2.2 性能分析

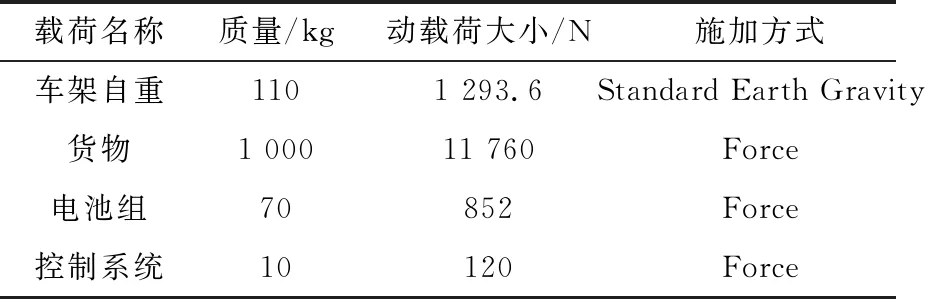

经过静力学分析求解可知,总变形和等效应力最大值出现在扭转工况,该工况下有限元分析结果如图2所示。扭转工况下车架最大变形为0.31 mm,发生在右后轮上方纵梁处,最大等效应力为98 MPa,发生在右前轮与车架连接处。

(a)扭转工况变形云图

(b)扭转工况应力云图图2 扭转工况结果云图Fig.2 Cloud chart of torsional condition results

塑性材料在机械设计中安全系数取值范围为n=1.5~2,车辆运行在平稳良好路面、载荷变化小的情况下,安全系数取为1.5可以在满足强度条件下尽可能实现质量最小。根据Q235钢的屈服极限值,可计算车架强度安全系数及一般许用变形量[8-9],即

(5)

(6)

式中:σs为材料屈服极限;σmax为最大复合应力;L为车架总长度。

经过分析得到以下结论:扭转工况下车架安全系数与1.5的强度储备相比还有较多冗余,最大变形远小于许用变形量。虽然车架强度、刚度均满足设计要求,但车架存在用料过大问题。因此可以忽略变形的影响,在保证车架强度的前提下对车架结构进行优化和改进。

3 车架结构尺寸参数优化

通过以上求解分析得到不同工况下力学响应。为了确定车架方形钢最优截面尺寸、实现轻量化,本文将构建基于响应面模型与遗传算法的优化方法。

3.1 优化问题描述

将优化问题转化为数学问题时,需要确定优化设计的3个基本因素。

1)设计变量 构成车架结构的方形钢截面尺寸参数对车架的力学性能有重要影响,而车架与车轮直接接触的梁是最重要的承载结构。本次优化选取扭转工况下应力最大且较为集中的接触梁的边长和壁厚作为优化的设计变量,并规定取值范围,见表4。

表4 初始设计变量及取值范围Tab.4 Initial design variables and value range

2)约束条件 由于车架材料Q235的屈服极限为235 MPa,本文安全系数取值为1.5,则由式(5)可得车架结构中最大应力应小于材料许用应力156.7 MPa。

3)目标函数 本文通过优化车架梁的尺寸达到减轻车架重量的目的,所以以车架总质量最小为目标函数。

以梁的截面尺寸为优化参数,在满足强度约束条件的情况下,建立的以车架重量最小为目标函数的数学模型可表示为

(7)

3.2 优化过程

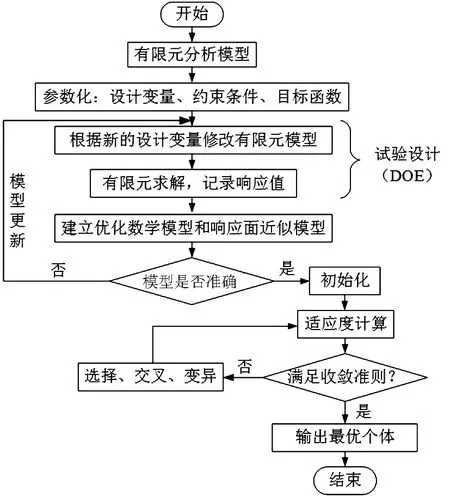

本文采用响应面模型分析方形钢的截面参数对车架力学性能和质量的影响。该模型可以研究多种因素相互作用,精度高、预测性能好,在优化效率及全局收敛性方面具有较大优势,通过直接优化关键梁的截面尺寸完成其余部件设计,达到快速开发、兼顾设计与轻量化的目的。在获得响应面模型后采用遗传算法进行优化,得到方形钢截面参数的最优值。具体优化流程如图3所示。

图3 优化设计流程Fig.3 Optimization design process

3.2.1 响应面模型的建立与分析

响应面方法是将原设计问题中隐式的约束或目标函数用构造显式的近似表达式来代替。响应面模型的建立主要包括以下两个过程[10]:

1)试验设计

本文选择拉丁超立方试验设计法(Latin Hypercube Design,简称LHD)在设计空间内生成试验设计点。LHD具有随机选点特性,使输入组合均匀地填满整个设计空间,保证每个设计变量在各自空间都能应用且只使用一次,因此该方法采用较少的样本点即可反映整个设计空间的特性,是一种效率高、均衡性好的试验设计方法[11]。

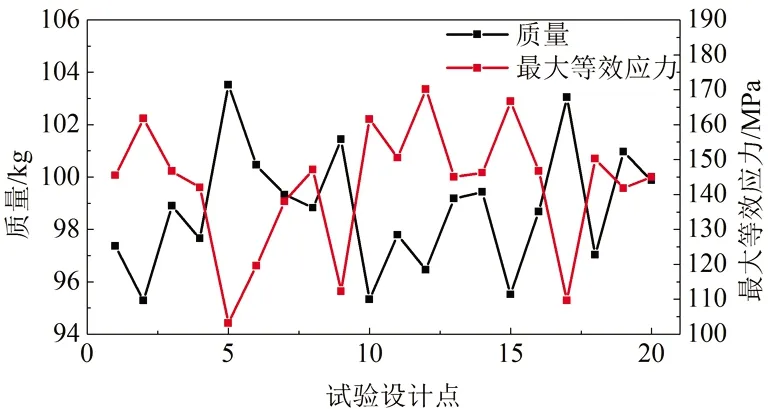

响应面模型的拟合采用二次多项式回归法,所需要的最少试验点数等于多项式的项数。由于2个设计变量的二阶响应面模型最少试验设计点数为6,为了获得更精确的响应面模型,试验设计点数选择最少试验点数的2倍以上,所以本次选择试验点数为20。应用LHD在边长取值区间[25,40]和壁厚取值区间[2,4]共抽取20个试验点(x1,x2,…,x20)的工作原理如下:

(1)定义计算机采样数为20;

(2)将每次输入的列向量中的元素等概率地分成20行,即

(8)

得到两个变量各自的一维向量空间

(9)

(10)

(3)对于每个变量的一维向量空间随机抽取一个样本组成一个行向量,即

(11)

(4)20个行向量构成的20行2列的拉丁超立方样本空间为

(12)

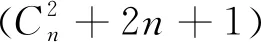

根据上述原理获得20组数据的样本点进行仿真求解,得出每组试验点的响应值如图4所示。

图4 试验仿真结果Fig.4 Test simulation results

2)响应面模型的拟合

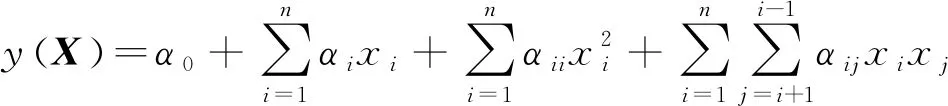

响应面法(Response Surface Methodology,简称RSM)是通过对试验设计产生的样本点的离散仿真数据进行拟合,得到关于设计变量对目标函数的响应面模型。本文采用二次多项式回归法构造响应面模型,可认为输入与输出之间是一种映射关系,即y(x):Rn→R,对于n个设计变量的二次多项式的一般表达式为

(13)

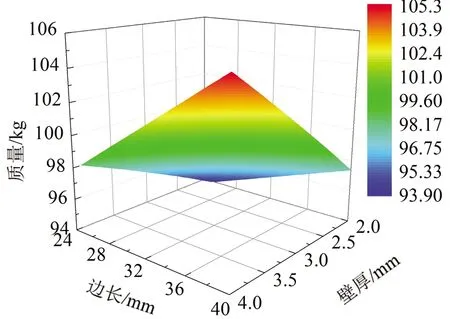

由2个设计变量决定的响应面模型如图5所示,从中可以看出设计变量与最大应力、质量的关系。如图6所示的拟合优度分布图,表示散点图中的每一个点同时代表标准化的响应面预测值和设计点仿真值,范围为[0,1],这些点均在图示对角线附近,说明响应面模型的拟合精度较高,准确地表达了设计变量与目标函数之间的关系。

(a)应力响应面模型

(b)质量响应面模型图5 响应面模型Fig.5 Response surface model

图6 拟合优度图Fig.6 Goodness of fit

3.2.2 遗传算法

在响应面模型的基础上,采用遗传算法(Genetic Algorithm,简称GA)对车架方形钢截面进行尺寸优化,最终找到精确的全局最优解。从决策空间中随机抽取100个个体作为初始群体,最大迭代次数为200次,允许最大Pareto百分比为70%,即群体中至少有70%的样本包含在此次迭代得到的优化前沿则迭代停止,收敛稳定性百分比为2%,即输出参数的均差和标准差小于2%则算法收敛。经过遗传算法对目标函数循环逼近求解,到26代算法停止,最终共产生1 946个个体数量,说明具有较好的收敛性,收敛准则如图7所示。

图7 收敛准则Fig.7 Convergence criteria

4 优化结果与分析

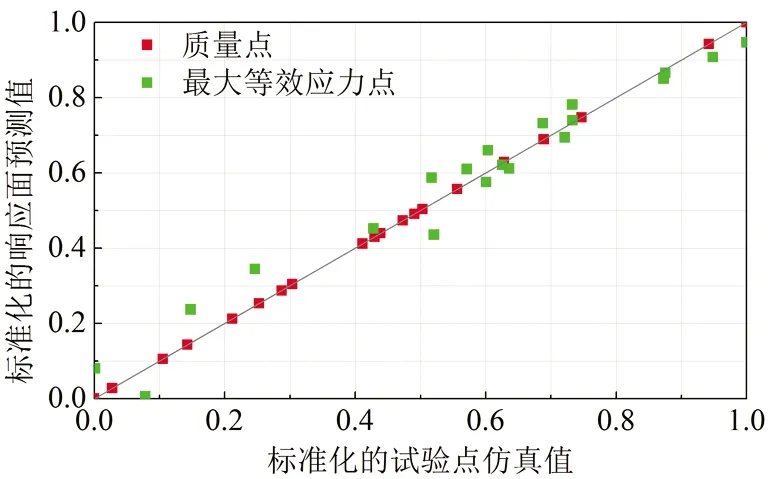

求解后获得包含最优解的设计空间,图8是4个承重轮支撑点结构的优化解集,可以看出,众多离散点的边缘呈现出了一条直线的趋势,表明质量与最大等效应力基本遵循线性关系,而这条线上的点构成了车架结构优化问题的最优解集。质量的减小与应力的增加都是由方形钢尺寸的减小引起的。随着车架质量的增加,车轮支撑处的最大等效应力随之减小,将优化问题的最优解选定在直线上顶点处,这样既可以保证车架的最大等效应力小于许用应力,又可以实现车架的轻量化。

图8 承重轮支撑点结构的优化解集Fig.8 Optimal solution set of supporting point structure of bearing wheel

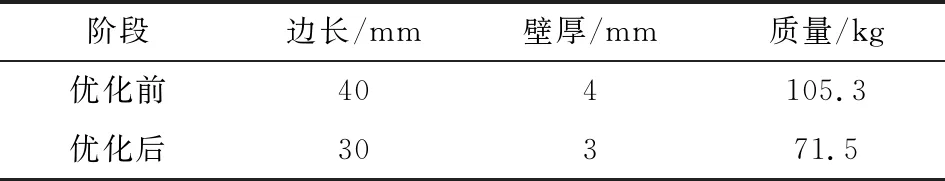

从最优解集中选取使车架质量最小的一组尺寸作为最优尺寸,其值为x1=26.3 mm,x2=2.82 mm。根据国标GB/T 6726—2008[12]将得到的梁的最优截面尺寸x1圆整后取30 mm,x2圆整后取3 mm。

(a)扭转工况下变形云图

(b)扭转工况下应力云图图9 优化后扭转工况结果云图Fig.9 Cloud chart of optimized torsional condition results

为了验证本文优化结果数据的可靠性,根据最优尺寸完成其余部件的设计,将优化后的车架结构进行相同工况、相同条件下的静力学分析,结果如图9所示。由图9看出,最大变形和最大应力分别为0.83 mm和154.87 MPa。在优化前后承受1 200 kg相同载荷的条件下,最大应力和最大变形有一定程度的增加,这主要是由于方形钢边长和壁厚的减小造成的,但是均低于许用值。而车架质量由105.3 kg减少到71.5 kg,减小了32.1%,优化效果明显。仿真结果表明,车架最大等效应力值与采用优化方法得到的最大等效应力值非常接近,验证了优化的可靠性。改进设计前后车架主要参数对比见表5。

表5 优化前后结果对比Tab.5 Comparison of results before and after optimization

5 结论

1)本文提出了一种立体桁架式的新型车架结构,采用分层结构设计,为各种部件提供了独立的安装空间,减少了运动干涉和电磁干扰,可适用于自动运输设备,具有较高的承载能力和安全稳定性。

2)采用响应面模型与遗传算法组合的结构优化方法,在满足强度和刚度的条件下,优化了方形钢截面尺寸,车架质量减小了32.1%,实现了车架的轻量化设计,减少了材料浪费和制造成本。其高效性和可行性表明,基于响应面模型的优化设计方法更易获得较好的优化结果,具有较好的工程价值和参考价值。