W-Re/石墨复合材料的制备、微观组织及性能

余宸旭✉

厦门虹鹭钨钼工业有限公司, 厦门 361021

计算机断层扫描(computed tomography,CT)球管作为CT整机中的X射线源,具有非常重要的地位,旋转阳极靶盘则是CT球管中的阳极核心部件。CT球管在工作时,旋转阳极靶盘中的W-Re层 将承受阴极电子束的轰击而产生X射线。由于W-Re合金的比热容(132 J·kg-1·K-1)[1]较小,阳极靶盘在工作过程中温度会迅速上升。为了增加靶盘整体的热容量,降低温度上升的速率,增加CT球管的不间断工作时间,有一类阳极靶盘会在W-Re合金的背面连接一块石墨,基于石墨较高的比热容(706 J·kg-1·K-1)[1],可有效减缓靶盘在工作过程中的温度升高。

国内外对制备金属/石墨以及石墨/石墨复合材料已有一些研究。周波等[2]以Ti/Ni体系为焊料,研究了不同工艺对石墨/石墨焊接性能的影响。王艳艳等[3-4]使用Ti基活性焊料,获得了相对抗弯强度较高的石墨连接件。谢凤春等[5]采用非晶态TiZrNiCu焊料钎焊石墨和紫铜,并研究了工艺对微观组织的影响。李鹏等[6]以Ag-Cu-Ti活性钎料填充焊缝,研究了不同种类石墨和工艺对焊接接头的影响。法国的Acerde公司[7]以石墨为基底,利用化学气相沉积技术,沉积W-Re合金层,制备W-Re/石墨旋转阳极靶。通过化学气相沉积技术制备W-Re层的晶粒具有一定的取向性,且W-Re层的均匀性较差,密度偏低,因此通过化学气相沉积技术生产的靶盘到目前为止并未得到大规模的生产应用。于学勇等[8]对Mo和石墨的连接面进行电火花放电和砂纸打磨预处理,增加两者的比表面积,然后将NiCoPdTi钎焊料制成0.25~0.35 mm的箔片状,置于Mo和石墨中间,在高温和真空环境下进行压力焊接,获得Mo/石墨复合材料。董帝等[9]对石墨的连接面进行Ti活性处理,使用厚度0.15~0.3 mm的TiCrTa钎焊片进行石墨和Mo合金的钎焊,获得Mo合金/石墨复合材料。陈文革和高丽娜[10-11]先通过叠层铺粉+冷压的方法制备出W/Mo/TiNiZr的复合生坯,再将石墨与复合生坯放入石墨模具中,复合压坯的TiNiZr层与石墨接触,在真空热压烧结炉中热压烧结成形。温亚辉等[12-13]利用热压技术在高温下进行扩散,形成Mo的碳化物层作为焊接过渡层,最终形成钼与石墨的有效连接。张久兴等[14]用放电等离子烧结(spark plasma sintering,SPS)代替热压进行了类似的尝试。由此可见,在高温、压力和焊料的共同作用下,将W-Re合金直接与石墨热压结合可能是一条可行的工艺路线,因此,本文尝试采用热压烧结工艺,制备W-Re/石墨复合材料,并对其微观组织及力学性能进行研究。

1 实验材料及方法

以W-Re片(W-5Re,原子数分数,ϕ40 mm×15 mm)、Mo粉(纯度99.9%,平均粒径10 μm)、Zr粉(纯度98.5%,平均粒径10 μm)、石墨 (ϕ40 mm×15 mm)为原料。W-Re片由电火花线切割从棒材上取样,上下两面用砂纸打磨至粗糙度 (Ra)约0.8后,超声清洗烘干备用。石墨进行表面刻槽以增加表面积,将Mo粉和Zr粉按照Mo-50Zr(原子数分数)配比成焊料,在V形混料机中混料,混料罐为不锈钢,转速为60 r·min-1,混料时间为4 h,充氩气保护。混料结束后,将W-Re片、Mo/Zr焊料和石墨依次放入石墨模具中,模具与原料之间用石墨纸隔开。将原料与石墨模具置于真空热压烧结炉中,升温速率为10 ℃·min-1,升至1850 ℃后保温0.5 h,而后随炉冷却,升降温全程保持30 MPa压力,得到尺寸为ϕ40 mm×16 mm的样品。

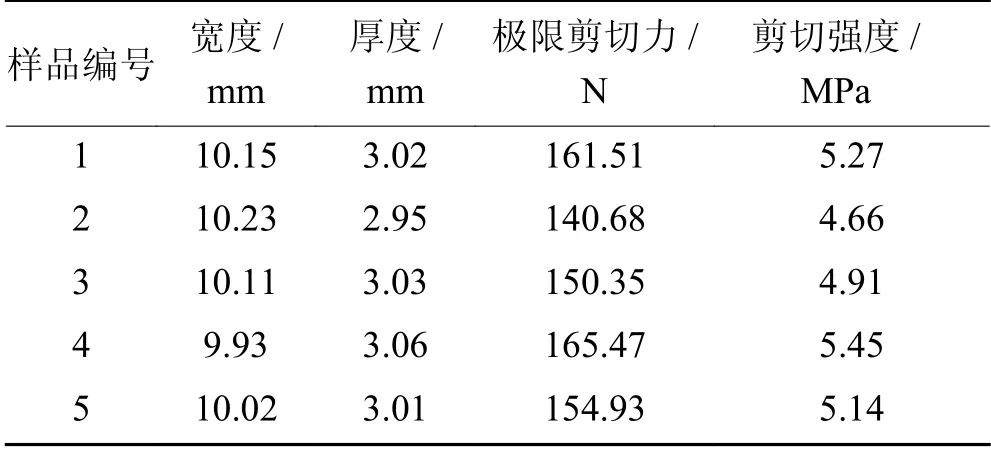

从圆柱样品上用线切割切取5个试样,室温剪切样品尺寸为30 mm×10 mm×3 mm,其中W-Re/石墨的连接面积为10 mm×3 mm,用400#水磨砂纸打磨剪切样品表面,采用岛津AGS-H试验机对W-Re/石墨样品进行室温剪切测试,剪切方式为单边剪切[15],剪切速率为1 mm·min-1,剪切强度计算公式为τb= Fb/A,其中τb为剪切强度,Fb为极限剪切力,A为剪切面积,即W-Re/石墨的连接面积。采用日立S-3400N扫描电子显微镜(scanning electron microscope,SEM)对W-Re/石墨界面的微观组织以及剪切断口进行观察,加速电压为15 kV。另外制备30 mm×12 mm×12 mm的剪切样品,W-Re/石墨的连接面积为12 mm×12 mm,剪切破坏后,分别对复合材料靠近W-Re端和靠近石墨端的剪切断口进行X射线衍射分析(X-ray diffraction,XRD),确定其物相组成。靶材为Cu靶,波长为0.15418 nm,加速电压和电流强度分别为40 kV和250 mA,扫描角度(2θ)为10°~100°。

2 结果与分析

2.1 微观组织分析

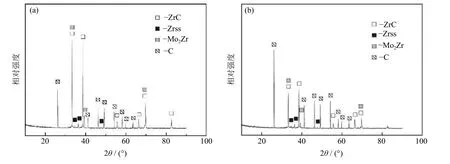

图1为W-Re/石墨复合材料断口X射线衍射分析结果。从图中可以看出,断口的物相组成主要为Mo2Zr、Zr、ZrC和C。复合材料靠近W-Re端 (图1(a))的C峰比靠近石墨端(图1)(b))的C峰更低,说明该材料中单质C只来源于石墨。该物相分析结果可以初步证明复合材料的断裂基本发生在焊层与石墨的界面上。

图1 W-Re/石墨断口X射线衍射图谱:(a)靠近W-Re端;(b)靠近石墨端Fig.1 XRD patterns of the W-Re/graphite fracture: (a) W-Re-adjacent side; (b) graphite-adjacent side

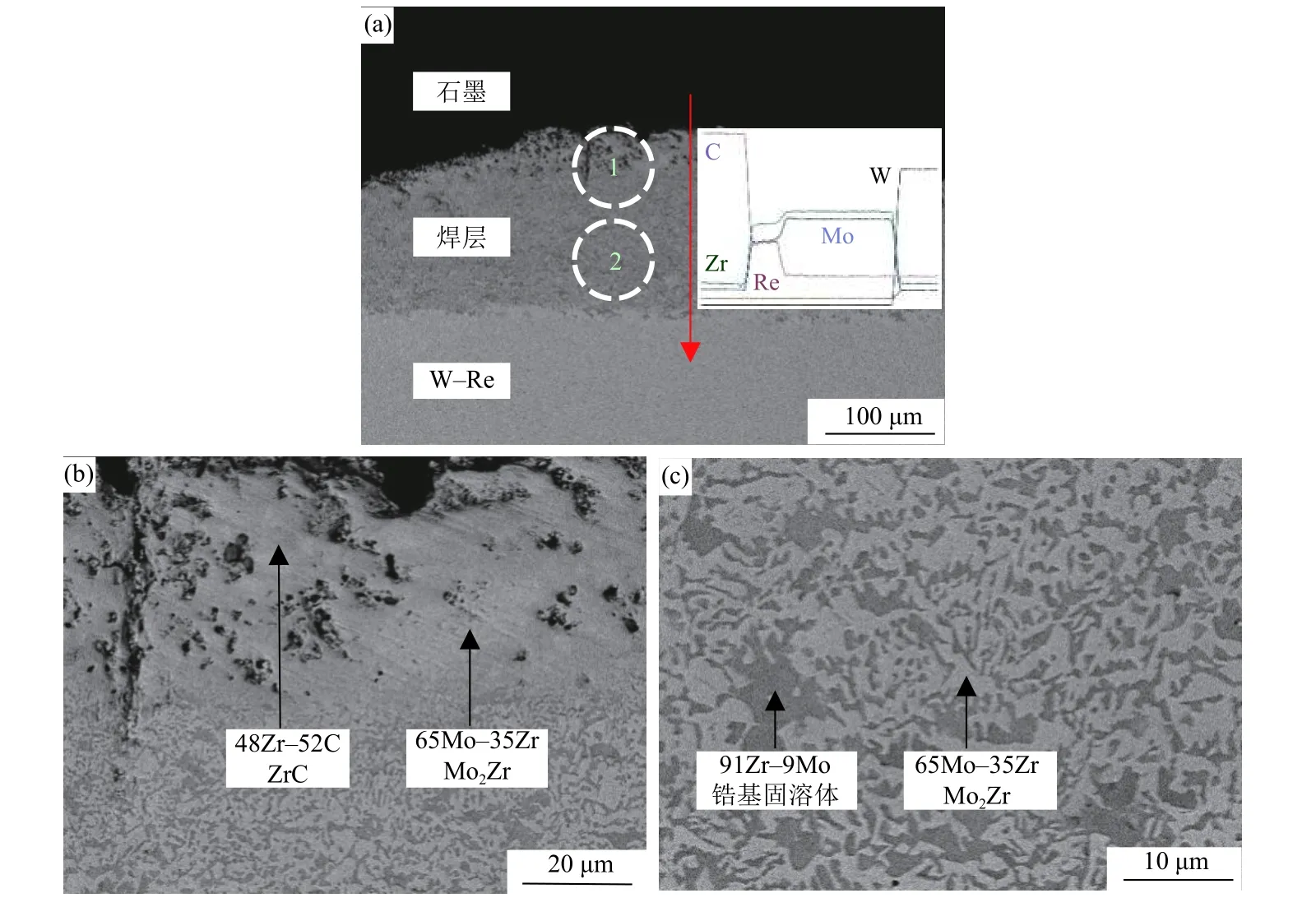

图2为W-Re/石墨复合材料界面扫描电子显微形貌和界面元素线扫描结果。从图中可以看出,材料除了石墨层和W-Re层以外,中间的焊料层出现了较为明显的分层现象。在图2(b)中可以看出,靠近石墨的焊料层较为疏松,可以观察到少量的烧结孔隙;靠近W-Re的焊料层较为致密,未观察到明显的孔隙,其微观组织形貌与靠近石墨的焊料层较为不同,为两相相互交错的迷宫状结构 (图2(c))。

图2 W-Re/石墨复合材料界面扫描电子显微形貌:(a)W-Re/石墨界面微观组织及线扫描结果;(b)区域1放大图;(c)区域2放大图Fig.2 SEM images of the W-Re/graphite composites: (a) microstructures and line scanning result of W-Re/graphite interface; (b)magnified view of area 1; (c) magnified view of area 2

为了研究焊料产生分层的原因,对焊料层区域进行了能谱分析(energy disperse spectroscope,EDS),结果如图2(b)和图2(c)所示。图2(b)中靠近石墨的焊料层区域,灰色部分的能谱结果为48Zr-52C,白色部分的能谱结果为65Mo-35Zr,结合图1的X射线衍射分析可推断灰色区域为ZrC,白色区域为Mo2Zr金属间化合物。ZrC主要分布在接近石墨的区域,这应该与C扩散并与Zr优先反应有关,图1(a)中的线扫描结果也证实了这一点。此外,在Mo2Zr中也可以观察到少量ZrC。图2(c)所示为靠近W-Re的焊料层区域微观组织图片,深色区域的能谱结果为91Zr-9Mo,浅色区域的能谱结果为65Mo-35Zr,根据X射线衍射分析及Mo-Zr二元相图[16],可推断深色区域为锆基固溶体(Zr solid solution,Zrss),浅色区域是Mo2Zr金属间化合物,靠近W-Re的焊料层区域可以认为是金属熔化后凝固的Mo2Zr/Zrss共晶组织,其表示为两相相互交错的迷宫状形貌,在真空电弧熔炼制备Nb-Si合金中也存在类似的微观结构[17]。为了进一步证明Zr+C→ZrC和Zr+Mo→Mo2Zr反应的存在,对反应式的标准吉布斯自由能进行了计算。表1中给出了各个物质的热力学数据[18]。

表1 物质的热力学数据Table 1 Thermodynamic data of the materials

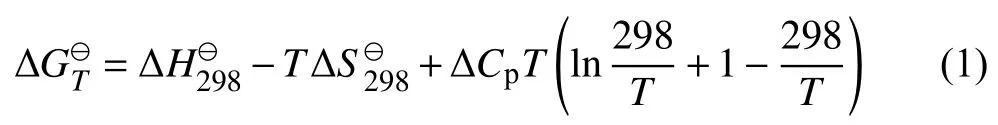

根据热力学第二近似方程[18]计算,反应式的标准吉布斯自由能可表示为式(1)所示。

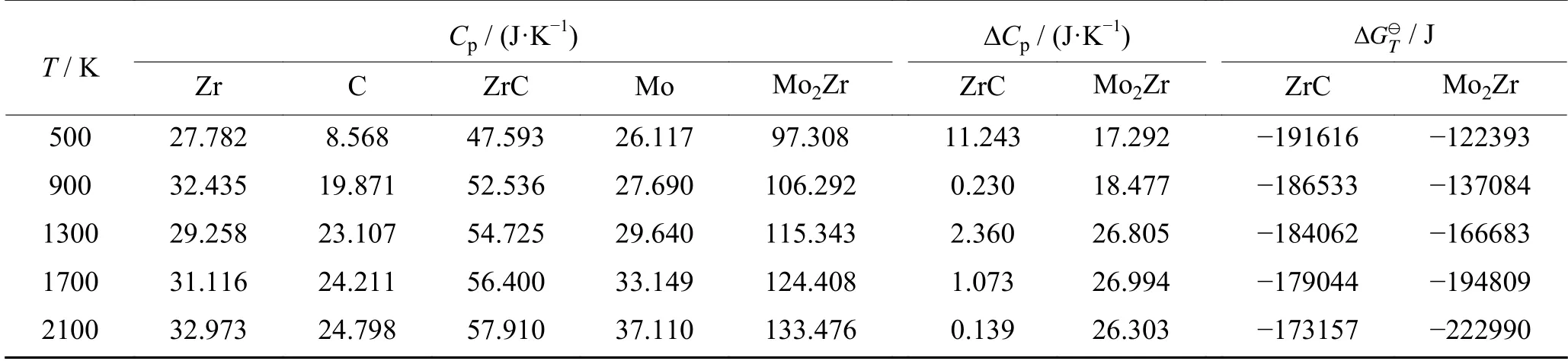

表2列出了反应中各种物质[18]在500~2100 K温度范围的摩尔定压热容以及不同温度下得到的标准吉布斯自由能。

从表2可以看出,两个反应的标准吉布斯自由能均小于0,说明反应在烧结过程中可以顺利进行。根据以上结果,结合Mo-Zr二元相图以及焊料本身的成分,对焊料产生分层的原因分析如下:在全程保压30 MPa的情况下,随着温度的升高(1550 ℃以下时),由于C的扩散,在焊料与石墨接触以及靠近石墨的区域,同时发生了Zr+C→ZrC和Zr+Mo→Mo2Zr反应,形成了连续分布的碳化物和Mo2Zr,这两相均为固态,因而存在少许的烧结孔。在靠近W-Re的区域,由于升温的时间较短,焊料依然保持接近Mo-50Zr的原始比例,随着温度进一步的升高(高于1550 ℃时),该区域的这部分焊料发生了熔化,形成了液相,在压力的作用下基本填充所有孔隙,故该部分未观察到明显的孔隙。与此同时,靠近石墨的焊料形成了ZrC,以及自身反应生成了Mo2Zr,由这两种相组成在1850 ℃时未能产生明显的液相,所以仍有少量孔隙的存在。由于这些孔隙为闭孔结构,之间未相互连接,使得靠近W-Re的焊料区域形成的液相无法通过ZrC和Mo2Zr渗入石墨。随着保温的结束,温度降低至1550 ℃以下时,靠近W-Re的焊料区域由液相转变为固相L→Mo2Zr+Zrss,形成Mo2Zr和Zrss交替分布的迷宫状共晶组织,类似形貌的Nb3Si+Nbss共 晶组织在Murayama等[19]的研究中也被提及。

表2 不同温度下物质的摩尔定压热容和标准吉布斯自由能Table 2 Molar heat capacity at constant pressure and the standard Gibbs free energy of the materials at different temperatures

2.2 力学性能分析

图3为W-Re/石墨复合材料5个试样的室温剪切曲线,表3所示为W-Re/石墨复合材料的室温剪切性能数据。从图3和表3中可以看出,材料室温剪切呈现明显的室温脆性,其剪切强度大约为5 MPa,明显低于文献[20]中的10~15 MPa的强度值。为了探究剪切强度较低的原因,对样品剪切断口的石墨面和W-Re面进行背散射电镜观察,其结果如图4所示。

表3 W-Re /石墨复合材料的室温剪切性能Table 3 Shear properties of the W-Re / graphite composites at room temperature

图3 W-Re/石墨复合材料的室温剪切曲线Fig.3 Shear curves of the W-Re / graphite composites at room t emperature

从图4可以看出,剪切试样的石墨面上存在较多细小的亮白色相,经能谱测定为ZrC,同时也能观察到一些大块的亮白色相,经能谱测定为Mo2Zr。剪切试样的W-Re面上可观察到部分黑色的石墨残留、灰色的ZrC以及少量的Mo2Zr。由此可以推断,剪切试样的大部分断裂发生在焊料与石墨的界面上,少部分发生在焊层的内部。

对图4(c)中的区域4进行更大倍数的电镜观察,同时进行背散射电子和二次电子成像,结果如图5所示。从图中可以看出,断口处的石墨显示出团状结构,这是石墨断裂的主要方式。不同区域的ZrC显示出两种不同的断裂形貌,靠近石墨的ZrC呈现沿晶断裂,其晶粒较为细小且不规则;在Mo2Zr中的ZrC表现为穿晶断裂,镶嵌于Mo2Zr中,呈现规则的颗粒形貌。Mo2Zr同时发生了沿晶断裂和穿晶断裂,呈现出一定的冰糖状花样,但同时也能观察到河流状花样。对比文献[20]中的研究结果,本文中样品的断裂方式与其相似,但在样品制备过程中,焊料虽然在靠近W-Re的区域发生了熔化,但并未渗透到石墨中,故未形成焊缝骨架而产生明显的钉扎作用,导致本实验中样品的剪切强度明显不足。

3 结论

(1)采用W-Re片+Mo/Zr焊料+石墨叠加,以热压烧结的方式,制备了W-Re/石墨复合材料。焊料出现了明显的分层,靠近石墨的区域相组成为ZrC和Mo2Zr,存在少量的孔隙,靠近W-Re的区域存在Mo2Zr和Zrss,未观察到明显的孔隙。

(2)W-Re/石墨复合材料的室温剪切强度约为5 MPa,剪切试样的断裂大部分发生在焊料与石墨的界面上。由于焊料并未渗透到石墨中而形成钉扎作用,导致样品的剪切强度较低。