航空发动机用大规格TC17钛合金棒材显微组织均匀性研究

邓雨亭,李四清,王 旭

(1.中国航发北京航空材料研究院 先进钛合金航空科技重点实验室,北京 100095)(2.中国航空发动机集团先进钛合金重点实验室,北京 100095)

TC17钛合金名义成分为Ti-5Al-2Sn-2Zr-4Mo-4Cr(质量分数,w/%),是一种最高使用温度为427 ℃的高强、高韧和高淬透性的富β相两相钛合金[1,2],被广泛用于制造航空发动机风扇和压气机盘件。为得到具有良好断裂韧度和蠕变性能的TC17钛合金锻件,通常先在α+β两相区多火次锻造得到双态组织,再经单火次β锻造得到网篮组织[3]。棒材的组织均匀性直接影响锻件的组织和性能。组织不均匀的棒材被加热到相变点以上,极易出现局部原始β晶粒粗大的问题,进而影响盘类锻件的性能[4]。由于TC17钛合金中含有4%的易偏析元素Cr,有较为严重的β斑倾向,因而大规格棒材锻造难度较大[5,6]。随着新一代航空发动机向风扇和压气机盘级数减少、转速增加、高温段前移、结构整体化发展[7],航空发动机风扇盘锻件对尺寸的要求不断增大,亟需对大规格TC17钛合金棒材组织进行深入研究,这将对于制备组织均匀的大型整体叶盘类锻件至关重要。

王凯旋等[8]采用β单相区开坯+两相区多火次锻造得到大规格TC17钛合金棒材,利用光学显微镜分析了棒材不同部位的显微组织,未发现不连续的晶界α相、长条α相、大块团聚α相等异常组织,从边缘到中心位置的β晶粒大小一致,无异常大晶粒出现,均匀性良好。对于TC17、TC19等后续进行β锻造的钛合金,需要获取半成品棒材显微组织中的原始β晶粒形貌,以确定显微组织均匀性能否满足需求。目前,普遍通过分析初生等轴α相形貌和含量等特征来判别锻件的组织均匀性。但在实际棒材评估中发现,在光学显微镜和扫描电子显微镜下不同部位初生α相等轴化良好,含量无明显差异,未见较长的断续晶界α相,且难以观察出原始β晶界的痕迹,因而无法判定原始β晶的粒均匀程度。电子背散射衍射(electron backscatter diffraction,EBSD)技术是材料学研究的重要表征手段之一,在研究材料晶体学取向、织构、相变及其位向关系等方面有着独特的优势。本研究采用EBSD技术分析大规格TC17钛合金棒材不同部位等轴α相和β基体相的取向分布,表征原始β晶粒并分析其组织均匀性,以期为大规格TC17钛合金棒材锻造工艺优化和相关检验方法改进提供借鉴。

1 实 验

实验所用TC17钛合金铸锭经3次真空自耗熔炼而成,铸锭直径为750 mm,化学成分(质量分数,w/%)为Al 5.23, Sn 2.07, Zr 2.01, Mo 4.10, Cr 3.90, Fe 0.05, O 0.10, Ti余量。铸锭经β单相区和α+β两相区多火次锻造得到φ500 mm棒材,采用金相法测得其(α+β)/β相转变温度为900 ℃。从棒材上切割30 mm厚试片,进行双重固溶退火(840 ℃/1 h/AC+800 ℃/4 h/WC)和时效(630 ℃/8 h/AC)处理。从热处理后试片纵剖面的心部和边缘各取15 mm×10 mm的方形金相试样和EBSD试样,然后进行研磨和机械抛光处理。金相试样用Kroll腐蚀液(5%HF+10%HNO3+85%H2O)腐蚀后,采用Leica DMI 3000M型卧式金相显微镜进行组织观察。EBSD试样经过电解抛光(电解抛光液配比为:5vol%高氯酸、35vol%正丁醇和60vol%甲醇)后,采用配备Hikar’i XP探头的JSM 7900F扫描电子显微镜进行EBSD观察和分析,测试扫描步长为0.5 μm。利用OIM软件对EBSD数据进行处理。

2 结果与分析

2.1 显微组织分析

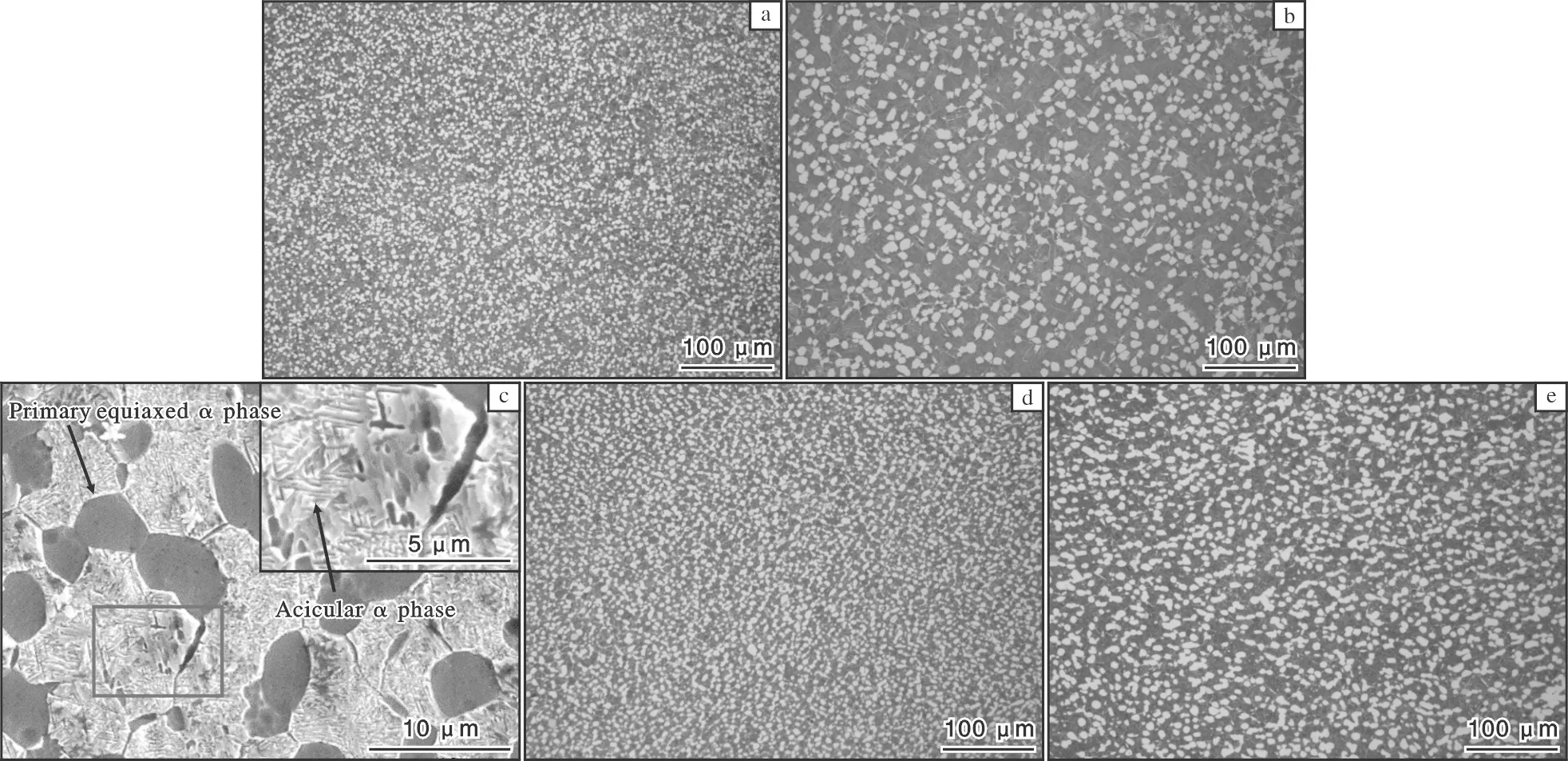

图1为锻态和热处理态TC17钛合金棒材不同部位的金相照片。由图1可知,热处理前后TC17钛合金棒材边部和心部的显微组织无明显差异,均为细小均匀的双态组织。其中,热处理态组织由等轴初生α相和含针状α相的转变β相组成(图1c)。在α+β两相区有较为充分的变形,由α片层集束球化形成的初生α相等轴化良好,未见朝某一方向拉长,方向性弱;未见较长的断续晶界α相和团聚的大块α相,难以辨别原始β晶界。边部和心部的等轴初生α相比例无明显差异,均为30%左右,但由于自由锻后冷却速度的差异,心部等轴初生α相平均晶粒尺寸约为5.4 μm,大于边部的4.2 μm。然而,仅仅是等轴初生α相尺寸的差异并不足以导致棒材后续加热到β单相区出现局部晶粒粗大的现象,需要对组织进行取向分析。

图1 锻态和热处理态TC17钛合金棒材不同部位的金相照片Fig.1 Metallographs in different areas of TC17 titanium alloy bar:(a) edge, as forged;(b) core, as forged; (c,d) edge,after heat treated; (e) core, after heat treated

2.2 α相和β相取向分析

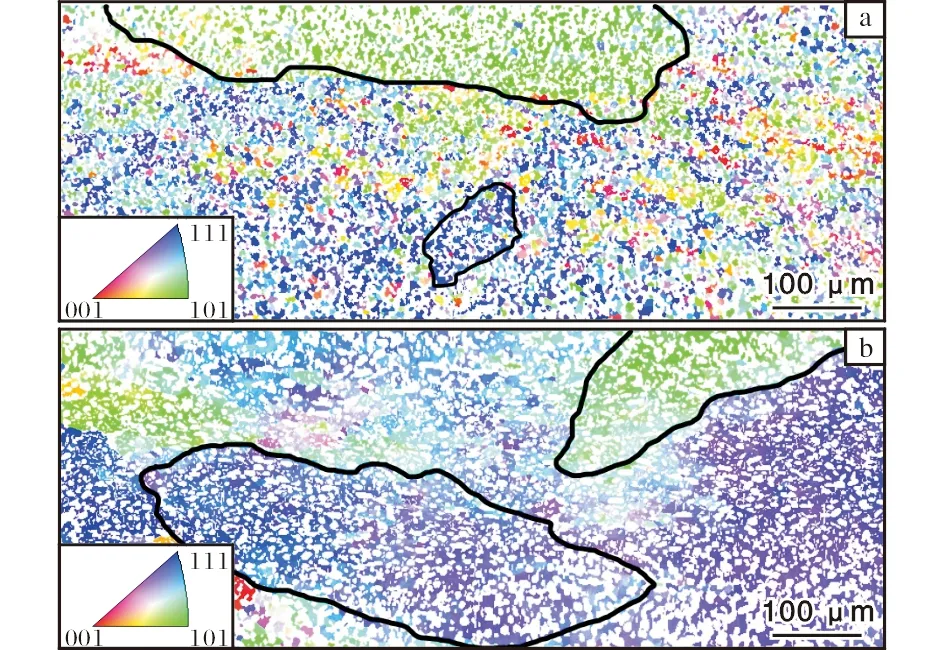

TC17钛合金棒材经α+β两相区多次热变形后,β相在取向、局部织构和晶界演变上会发生显著的变化,相比于变形前晶体取向杂乱且出现很多小角度和大角度晶界[9,10]。当TC17钛合金加热到相变点以上后,无论是否发生变形,原始β晶粒内部的β相均保持同一取向[11,12],因此本研究将TC17钛合金棒材组织中β相取向基本相同的“宏区”认定为一个原始β晶粒。另外,本研究热处理制度为两相区双重固溶和时效,不会对β相取向产生影响,因此仅对热处理态的组织进行取向分析。

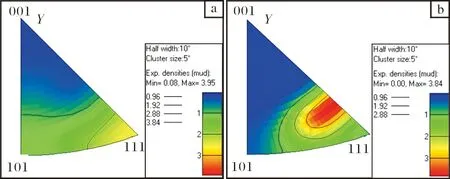

图2为TC17钛合金棒材边部和心部的β相取向分布图。图3为TC17钛合金棒材边部和心部的β相反极图。由图2a可知,棒材边部经过充分的大变形后,整个扫描区域内β相取向杂乱,相邻β晶粒之间的取向差较大,大部分原始β晶粒(图2中黑色轮廓)被显著破碎至200 μm以下,存在<111>与棒材拔长方向平行的弱丝织构,织构强度仅约为1.5(图3a)。由图2b可知,棒材心部组织中原始β晶粒尺寸较大,大部分可达200~400 μm,β相的取向分布趋于均匀,也存在<111>与棒材拔长方向平行的弱丝织构,但强度增加到2.5(图3b)。因此,对于大规格TC17钛合金棒材,即使其组织在光学显微镜下较为均匀,依然可能存在粗大原始β晶粒,有必要对其进行β晶粒度检查。由于TC17钛合金易产生β斑,Lütjering等[13]建议铸锭直径不宜超过750 mm,且需要在铸锭熔炼后增加长时间的β单相区均匀化热处理以改善合金元素偏析[6]。铸锭的原始β晶粒粗大,加上TC17钛合金两相区变形抗力较大,在锻造大规格棒材时,心部和边部存在较大的变形量差异,边部集中了较大的变形量,导致形成扭折状的α相并通过增加位错密度促进β相的连续动态再结晶,等轴α相的尺寸影响了β相取向的演变,当细小弥散的等轴α相嵌入β基体中,其可作为钉扎的“第二相粒子”,通过晶界滑动促进β相的再结晶,甚至在较高的应变速率下,通过动态回复再结晶形成更多更细小的再结晶β晶粒[9]。而心部组织由于变形量较小,加上晶粒之间的协调变形,小部分取向的晶粒变形难度大,热变形过程中产生的位错和亚晶界等较少,后续加热使大部分变形晶粒发生回复,因而β相再结晶比例小,依旧保持了粗大的晶粒。虽然心部的变形量较小,但足以将粗大的晶界α相断开,导致未见较长的断续晶界α相和团聚的大块α相,以至于在金相显微镜下难以发现原始β晶界的痕迹。

图2 TC17钛合金棒材不同部位的β相取向分布图Fig.2 Orientation maps in different areas of β phase of TC17 titanium alloy bar: (a) edge; (b) core

图3 TC17钛合金棒材不同部位的β相反极图Fig.3 Inverse pole figure(IPF) maps in different areas of β phase of TC17 titanium alloy bar:(a) edge; (b) core

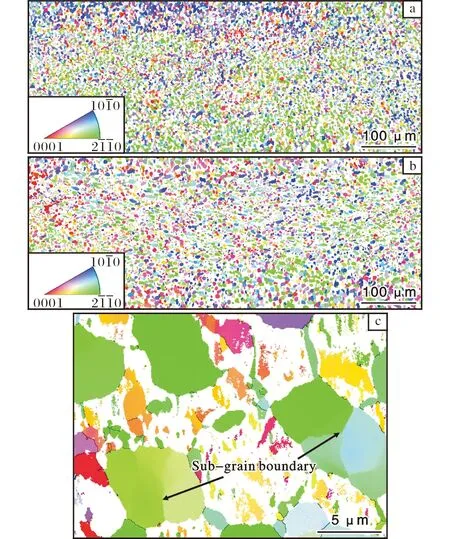

图4为TC17钛合金棒材边部和心部的α相取向分布图。由图4a、4b可知,边部和心部组织中等轴初生α相的取向分布杂乱,宏观区域内均未出现某单一取向的等轴α相聚集,与β基体的取向无明显联系,适当的变形量促进α片层球化为取向杂乱的等轴α相。由图4c可知,针状α相的取向相对杂乱,针状α相为锻后冷却和时效过程中析出的次生α相,可以认为在锻后冷却和时效热处理过程中,β→α相的转变过程中发生了α相的变体选择[14]。单个孤立的等轴初生α相内部存在亚晶界且取向差较小(图4c),为小角度晶界。因此,增大心部变形量可能在等轴α相内部形成大角度晶界甚至达到细化晶粒的效果,有机会改善因冷却速度导致的等轴α相尺寸差异。

图4 TC17钛合金棒材不同部位的α相取向分布图Fig.4 Orientation maps in different areas of α phase of TC17 titanium alloy bar: (a) edge; (b) core; (c) local enlarged map in Fig.4b

3 结 论

(1) 大规格TC17钛合金棒材边部和心部组织中初生α相等轴化良好,取向分布均匀,宏观区域内均未出现单一取向的等轴α相聚集。

(2) 边部等轴α相晶粒尺寸明显小于心部,锻后冷却速度是影响等轴α相晶粒尺寸的主要因素,边部等轴α相内部存在亚晶界组织,多为小角度晶界。

(3) 边部和心部区域在光学显微镜下原始β晶界不明显;通过EBSD分析可知心部组织原始β晶粒破碎程度不足,晶粒尺寸较大。对于大规格TC17钛合金棒材,有必要增加β晶粒度检查以规避后续出现粗大原始β晶粒的风险。