基于实木拼接板生产加工与质量控制的探讨

汤高飞

摘要:对实木拼接板生产关键工艺的产品质量及出材率进行了分析,总结了贯穿整个生产过程中的质量检验内容、方法和分类。实木拼接板生产工艺简单灵活,对木材树种要求低,是我国人造板发展的方向。

关键词:实木拼接板;工艺流程;加工;质量

木材拼接板技术是一种有效的方法,可避免木材各向异性的自然缺陷以及收缩和膨胀。这也是改善木材材料节省自然资源并扩大木材使用和设计范围的最直接方法。随着当前木材资源的稀缺,特别是珍贵木材和大直径木材的迅速减少,拼接工艺是家具公司常用的方法。通过不同的拼接方法和工艺,可以生产出厚度、宽度和长度可以变化和扩展的板或方材,以满足制造不同实木家具部件的尺寸和强度要求。

1 实木拼接板生产及其工艺流程

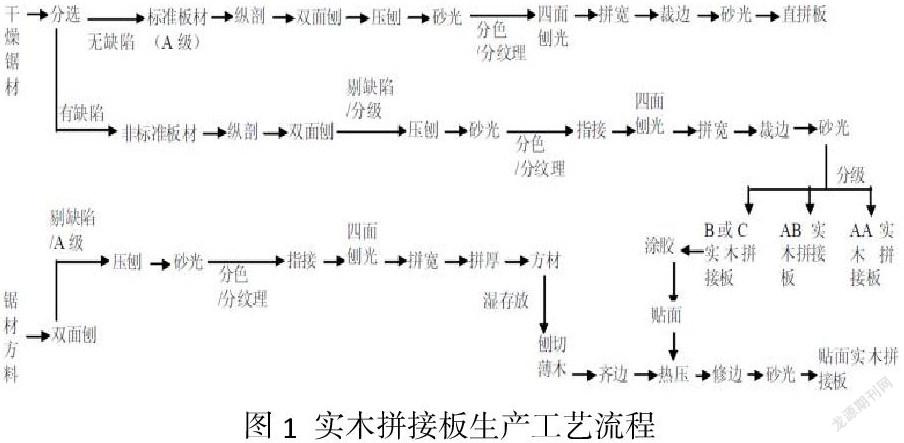

实木拼接板是指沿纤维方向将短木板缝接并粘合,然后沿垂直纤维方向将各边进行平接并粘合而形成的板。由长木板条直接组装的规格板称为直板,通常厚度为10mm~45mm。 实木拼接板常用的树种有:铁杉,花旗松、胡桃木、橡胶木等。这里有锯材和原木,通常将原木委托给木材公司进行加工。实木拼接板的生产工艺如图1。

人工干燥至水分含量为8-12%的锯材,根据锯材的外观质量分为A、B、C三个等级。两面符合A级标准的锯材均视为标准板,其他均为非标准板。为了充分利用木材的纹理特征并满足市场对实木不同颜色和纹理的需求,标准木板通过双面刨床进行处理,并根据颜色深度和纹理进行分类木材,然后由四面刨加工以满足所需的厚度、宽度和光洁度的长板,通过侧面涂胶、平接、加宽、存放、修整和打磨以生产实木直拼板;非标板通过多排锯纵向剖分和双面刨床纵加工,进台锯切割,去除严重的裂纹和死结等不可用的部分,并根据外观质量分为A、B、C级,以宽度约4至6厘米的短板条,将这些板条通过压刨和打磨固定厚度,根据颜色深度和质地进行分类,分别进行指接接长,并通过四面刨机进行刨削以获得指接满足厚度、长度和平整度工艺要求的指接长材。然后将指接的长材侧面粘贴、平接拼宽、存储、修整、打磨、检查并分级,以生产AA,AB,B或C实木拼接板。

将天然干燥至含水量为40~50%的锯切方木材料用双面刨机加工,然后用滑动台锯切割。选择符合A级的短方材,通过压制和打磨确定厚度,再对短方材的颜色进行深度和纹理分类后,分别用指接连接并用四面刨床刨光,以获得满足厚度、宽度、长度和平整度工艺要求的长方料。将长方料侧面涂胶、平接拼宽、存储、修整、打磨即可生产出实木集成方形材料。实木集成方木可用于刨切薄木,作为表面质量较差的B或C拼接板的饰面材料,以改善其表面质量。与生产胶合板或细木工板相比,它还可以充分利用材料,产率可以达到60%以上,并且产品的颜色种类更多(见表1)。

2 实木拼接板生产质量分析

尽管实木拼接板行业已经发展了十多年,但通过研究发现,由于缺乏统一的产品标准和生产工艺规范,实木拼接板的加工质量仍然存在很多问题,严重影响木材产量和利用率,是生产企业质量监控的重点。

2.1 锯材厚度与含水率

为了确定锯材的厚度有必要计算锯材的干燥收缩率,以及计算刨床、砂光等的加工余量。通常,常用树种的锯材厚度会缩小约1厘米或更多。对于严重弯曲变形的树木,应适当增加干燥余量,否则会降低厚度规格,这将严重影响成品率。此外,水分含量过高的锯材会导致实木拼接板在使用过程中收缩和变形。通常公司要求平衡放置后的木板条的水分含量应在8%至12%之间。为了减少人工干燥过程中锯材的变形和开裂,采用了常规的和波动的干燥标准,即60℃<干球温度≤75℃,干燥时间的长短取决于木板的厚度和树种。例如16毫米厚的铁杉锯材,干燥周期通常为7天。经过干燥和分类后,可以在防雨但通风良好的空间中堆放超过4天,从而使木材中的水分含量趋于均匀,并且干燥应力释放到一定程度上。

2.2 板材刨削质量

刨削包括双面刨、压刨和四面刨加工。其中,电刨吊刀,电刨压实装置压轮过大的力等,会导致木板厚度过小、表面凹痕、压痕、咬头、咬尾和表面刀痕等质量问题。如果未及时发现并纠正这些问题,则可能导致重新处理并造成严重的木材浪费。例如,某公司使用四面刨来加工尺寸为2460×53.0×16.5(mm)的板条,由于压刨机压轮的压力过大,员工疏于检查,未能及时发现,导致加工了约1300条板材中,其中20%的厚度为15.8mm,80%的厚度为16.1mm,远远超过了误差应小于0.2mm的加工要求。四面刨的刨刃应与切刀主体平行,进给装置和侧切刀头应成90°角,以确保板条相邻表面的垂直度满足工艺要求。

2.3 拼接质量

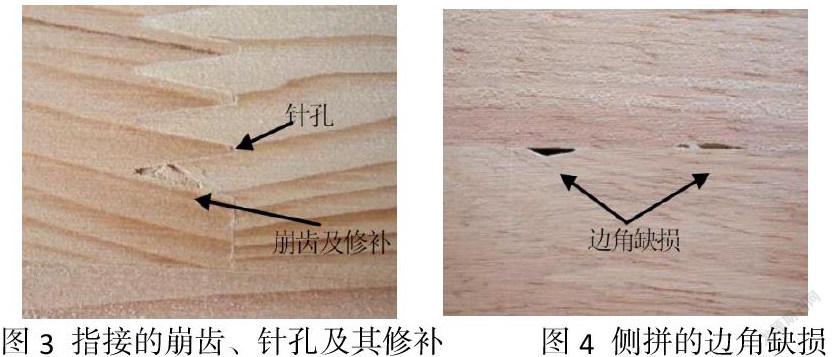

实木拼接板的拼接包括指接和侧接。指接的常见问题是:断齿、崩齿、针眼、错位。一方面,这些问题与木材的材料有关,另一方面,这些问题是由于指形榫处理不当,指形榫尺寸错误过多或开榫装置异常引起的(见图2和图3)。木板的指接高度差未对准是由于木板的尺寸误差大和指接过程中木板的不精确对接引起的。指接或侧拼错位应控制在0.5mm以内,否则打磨后的厚度将不符合产品规格和尺寸要求。开裂、跳刀、削尾、油脂污染、严重的边角缺陷(见图4)以及木板条粘结表面尺寸不足等缺陷不仅会影响产品的外观质量,还会大大降低其粘结性。表现。此外,在实木拼接板裁边过程中应注意实木拼接板的长度、宽度、垂直度和边缘平直度不合格,砂光可能出现的砂痕和跳砂的质量问题,可能存在诸如材料颜色,与周围材料的纹理不一致以及修补材料容易脱落等问题。

2.4 拼板房的环境控制

拼板室的适宜温度为20℃〜25℃,过高或过低都会影响粘接强度。湿度必须适当控制,空气相对温度最好控制在45%至65%之间。保证空气中的平衡水分含量为8%至10%;当拼板室过于干燥时,应在地板上洒水以确保相对湿度不会太低(当平衡水分含量低于6%时)。

2.5 胶水的储存

胶水应存放在通风阴凉处,储存温度为5℃~35℃,最合适的温度为5℃~25℃。在南部夏季,应特别注意存储在仓库中的胶水的温度,否则很容易引起安全隐患和质量隐患。

2.6 烘干处理

当木材的实际水分含量高于12%时,应在加工之前将木材干燥以将水分含量降低至12%以下。 在干燥过程中,干燥室的温度应设定为38℃~45℃,相对湿度应保持在45%~65%。空气中的平衡水分含量应保持在8%~10%左右。在干燥过程中,每一层木料都必须用小木条隔開,以留出空隙。必须每小时测量一次水分含量,并应检查木材是否有木材开裂,末端开裂和其他不良现象。如果存在这种现象,则可以适当降低干燥室的温度,并检查干燥室中的平衡水分含量是否较低。

3结语

家具公司很少为拼板工艺制定详细的工艺标准。他们总是认为这是一件简单的事情,不需要很多技术,并且缺乏标准化和完善的意识,结果经常出现拼板的质量问题。实际上,拼板工艺的对象和过程经常发生变化,例如木材种类和等级。除了各种类型的胶水之外,工艺和参数要求也更加复杂。在什么温度和湿度条件下,可以使用哪种设备在材料和胶水之间形成最佳的界面,以实现理想的粘合强度,同时又稳定又很好的拼板。如果无法把握和控制这些因素,并且以简单而广泛的方式处理复杂的问题,那么难题的质量将难以保证。制定和完善拼板工艺和操作标准并严格进行过程控制,使最终产品能够满足我们设计的工艺质量要求。

参考文献:

[1]刘晓红,屠祺,王琼.木材拼板的工艺标准及其影响因素[J].家具,2010(4):86-89.

[2]袁纳新,孙平,区伟钿,等.实木拼接板胶合性能及其破坏形式[J].木材工业,2012(4):35-38.

圣奥科技股份有限公司 浙江杭州 311225