循环流化床锅炉低负荷脱硝技术的研究

张景伟 王峰

摘 要:目前的 CFB 锅炉实施脱硝技术主要集中在将喷枪的位置设置在旋风分离器入口,但是在锅炉低负荷时分离器入口烟温低于800℃,脱硝效果低无法满足超低排放要求。目前常规的做法为将喷枪布置于炉膛上部,但是因为 CFB 锅炉灰浓度过大,无法布置长枪,难以保证脱硝剂与烟气的均匀混合,使得脱硝的效率不令人满意,同时,喷枪磨损及损坏情况非常严重,特开展低负荷脱硝方案及技术路线的研究与试验。

关键词:循环流化床锅炉 脱硝

概述

目前的CFB锅炉实施脱硝技术主要集中在将喷枪的位置设置在旋风分离器入口,但是在锅炉低负荷时分离器入口烟温低于800℃,脱硝效果低无法满足超低排放要求。目前常规的做法为将喷枪布置于炉膛上部,但是因为 CFB 锅炉灰浓度过大,无法布置长枪,难以保证脱硝剂与烟气的均匀混合,使得脱硝的效率不令人满意,喷枪磨损及损坏情况非常严重。

潘三电厂#1、2机组超低排放改造后,通过启停机及低负荷期间数据分析发现机组点火并网初期由于炉内循环尚未建立,旋风分离器入口温度低于700℃甚至更低,在此时间段NOx污染物排放值折标后在280—450mg/Nm³之间严重超污染物排放限值(<200mgNm³)。我厂SNCR系统在旋风分离器入口低于700℃以下时是无法满足点火并网初级及低负荷时污染物指标排放与超低值。根据省调要求潘三电厂将纳入深度调峰机组,为了保障深度调峰期间NOX污染物指标满足超低排放限值要求,特开展低负荷脱硝方案及技术路线的研究与试验。

一、设备概况

潘三电厂锅炉 (DG440/13.8-II8型)单汽包、自然循环、循环流化床燃烧方式。锅炉主要由一个水冷壁炉膛,两台汽冷式旋风分离器和一个有汽冷包墙包覆的尾部竖井(HRA)三部分组成。炉膛内布置有屏式受热面:六片屏式过热器管屏、四片屏式再热器管屏和一片水冷分隔墙。四个排渣口布置在炉膛后水冷壁下部,分别对应两台滚筒式冷渣器,其余两个为事故排渣口。炉膛与尾部膜式竖井之间,布置有两台汽冷式旋风分离器,其下部各布置一台“J”阀回料器。尾部采用双烟道结构,前烟道布置两组低温再热器,后烟道由上至下依次布置有高温过热器、低温过热器,向下前后烟道合成一个,在其中布置有螺旋肋片管省煤器和卧式空气预热器。空气预热器采用光管式,沿炉宽方向双进双出。过热器系统中设有两级喷水减温器,再热器系统中布置有事故喷水减温器和微喷减温器。

锅炉给没采用前墙给煤,共设6个给煤口、4个石灰石给料口,石灰石给料口在落煤管处。上、中、下三层播煤风将燃料均匀的送入左右侧炉膛。为了防止烟气反串至给煤机,给煤机密封风由进入空预器前的一次冷风提供。播煤风由空预器出口的一次热风提供(一次热风200℃左右),由于一次风压较高(12-14KPa),故取消播煤增压风机。

二、项目实施方案

潘三电厂组织技术人员多次进行方案和技术路线论证,最终确定在上二次风管内增设尿素喷枪用于检验并网初期低负荷脱硝效率试验。

项目实施方案如下:

1)将尿素枪布置于上二次风管内,利用二次风将还原剂进行充分的混合,有效提高脱硝效率,本次试验采用与原SNCR同类型长枪,喷枪设置选择初期应充分考虑炉内5Kpa背压,以克服阻力增大接触面积获得更好的脱硝效率。喷枪无需插入炉膛内,避免了喷枪磨损、堵塞、烧蚀,喷枪冷却使用二次风冷却避免重新设置冷却风系统。

2)潘三电厂上二次风管共设置12根,本次试验新增加12只尿素喷枪,喷枪主要技术指标按如下参数实施。喷嘴材质:310S 。喷枪材质:316L 。保护喷枪的冷却风套管材质:310S。喷嘴、喷枪、冷却风套管最高工作温度:1000 ℃,所选材料为耐磨、抗高温及防腐特性,能承受反应温度窗口区域的最高温度、高灰,而不产生任何损坏。喷枪不设置冷却风,冷却风采用二次风。喷嘴尿素溶液/雾化风压力范 0.2-0.3 MPa,喷嘴雾化采用压缩空气雾化:压缩空气0.3-0.4 MPa。

3)尿素喷枪入口喷嘴平均液滴粒径:60μm,喷嘴最大液滴粒径:100μm;炉内喷嘴平均液滴粒径:60μm,喷嘴最大液滴粒径:100μm;合理液滴尺寸和粒径分布,使还原剂具有强的穿透能力和充分分布,与烟气中的NOx 混合良好。

4)尿素溶液母管及雾化风所需压缩空气从9米平台接入,经联箱及分配阀门进入各分支喷枪内。

三、效果分析:

(一)、启机阶段并网初期试验效果分析:

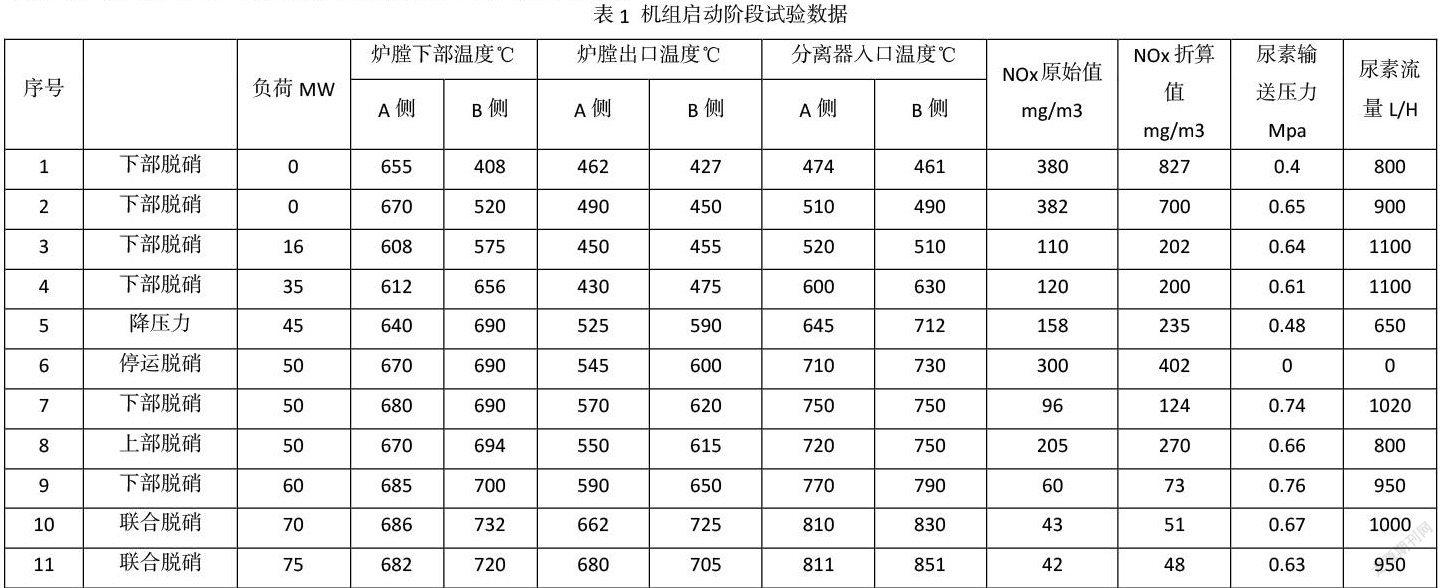

说明:下部脱硝为上二次风管处脱硝,上部脱硝为旋风分离器入口处脱硝,联合脱硝为上二次风管处脱硝加旋风分离器入口处脱硝。

数据分析:

1、上表1数据第1、2组为汽机冲转前,炉膛出口温度低于450℃,炉膛下部温度A侧达650℃、B侧低于550℃时,投入下部脱硝喷枪。喷枪出力由0.4MPa增加至0.65MPa,观察NOx原始排放值约为380mg/m3较为稳定,无下降趋势。说明在床温分布不均匀,烟气温度偏低的情况下,投入脱硝系统基本无效果。

2、上表1数据第3、4组为机组初始带负荷低于45MW,炉膛出口温度低于450℃,炉膛下部温度两侧均超过600℃,且烟温分布相对均匀,投入下部脱硝喷枪。喷枪出力0.65MPa、流量約为1100L/H,NOx原始排放值基本控制在110-120 mg/m3。

3、上表1数据第5组为机组初始带负荷低于45MW,比较减小下部脱硝喷枪出力,压力低于0.6MPa时,观察NOx原始排放值呈上升趋势,控制在150-180 mg/m3,说明降低脱硝喷枪压力,将会减弱喷枪的穿透力,减少了尿素与烟气的接触面积,使得脱硝效率降低。

4、 上表1数据第6组为退出全部脱硝喷枪时,NOx原始排放情况,基本稳定在300 mg/m3。

5、上表1数据第7组为投下部脱硝枪情况,第8组为投上部脱硝枪情况。在喷枪维持出力基本一致的情况下,投入上部NOx原始排放值在200 mg/m3以上,投入下部NOx原始排放值在100 mg/m3左右。

6、上表1数据第9组为上下部脱硝喷枪联合投入,NOx原始排放值在60 mg/m3左右。

(二)机组正常运行后,低负荷不同阶段试验数据分析:

低负荷试验期间数据记录如下:

数据分析:

1、投运二次风SNCR脱硝系统时,机组负荷53MW,A侧尿素流量395L/H,B侧尿素流量331L/H,出口氮氧化物实测值28mg/Nm3,折算值32mg/Nm3,出口氮氧化物能控制50mg/Nm3以内。

2、旋风分离器SNCR+二次风SNCR联合投运,机组负荷41MW,A侧尿素流量483L/H,B侧尿素流量438L/H,出口氮氧化物实测值22mg/Nm3,折算值30mg/Nm3;上下联合投运,出口氮氧化物能控制在50mg/Nm3以内。

3、试验阶段停运尿素输送泵,机组负荷40MW,出口氮氧化物实测值最高58mg/Nm3,折算值最高80mg/Nm3。数据稳定后,投运上部旋风分离器SNCR脱硝系统,投运大约10分钟,出口氮氧化物实测值58mg/Nm3,折算值72mg/Nm3,出口氮氧化物没有降低。

4、旋风分离器SNCR系统投运10分钟,出口数据稳定后,退出分离器SNCR脱硝系统,投运二次风SNCR脱硝系统,出口氮氧化物实测值31mg/Nm3,折算值41mg/Nm3,出口氮氧化物在50mg/Nm3以内。

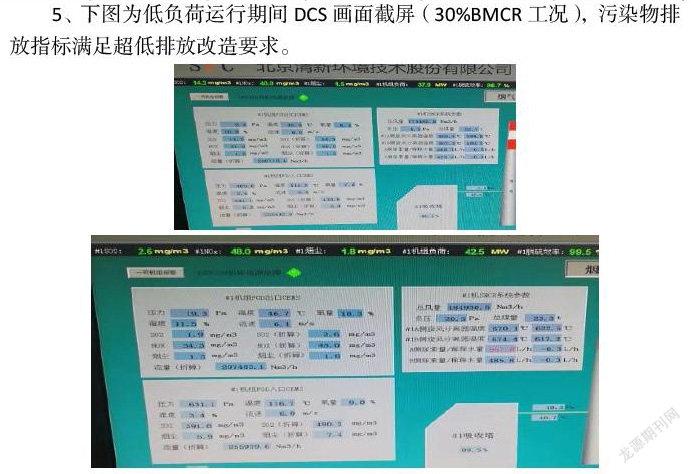

5、下图为低负荷运行期间DCS画面截屏(30%BMCR工况),污染物排放指标满足超低排放改造要求。

综合分析:

1、机组在点火启动阶段,机组负荷低于40MW,NOx原始排放值能控制在200 mg/m3以内;机组负荷高于40-65MW ,NOx原始排放值能控制在100 mg/m3左右,但无法实现超低排放;同时尿素输送压力影响较大,基本要维持在0.6MPa以上。

2、冷态启动投二次风SNCR脱硝系统,虽没有达到脱硝反应的最佳温度,但出口氮氧化物实测值能控制在200mg/Nm3以内,与投运旋风分离SNCR系统数据对比已能满足启机阶段的NOx污染物达标排放,该时段脱硝效率能保障在40%-50%左右。

3、在进行低负荷脱硝阶段试验期间,通过二次风SNCR系统独立运行、与原SNCR系统联合运行均能保障在30%BMCR及以上低负荷运行能够满足超低排放要求,其脱硝效率最高可达到50%以上。本次试验充分验证了在上二次风布置SNCR系统可以满足低负荷调峰期间污染物超低排放。

4 结束语

经过此次下二次风管脱硝改造,机组在点火启动阶段负荷低于40MW,NOx原始排放值能控制在200 mg/m3以内;负荷在40-65MW,NOx原始排放值能控制在100 mg/m3左右,但无法实現超低排放;同时尿素输送压力影响较大,基本要维持在0.6MPa以上。在机组正常运行后,机组进行深度调峰,NOx原始排放能实现超低排放,此次脱硝改造试验达到了预期的目的。

参考文献

[1] 循环流化床锅炉理论设计与运行。中国电力出版社 1998

[2] 循环流化床锅炉运行与检修(第二版) 中国水利水电出版社 2005

[3]中华人名共和国电力行业标准DL/T 1035.5-2006 2006

[4] 电力工程材料(通用材料 )ISBN 7-5083-0432-2 中国电力出版社 2000

作者简介:

张景伟:淮南矿业集团发电有限责任公司潘三电厂生技部主管,工程师 邮编:232096

王峰 淮南矿业集团发电有限责任公司潘三电厂 工程师 邮编:232096