数控铣加工工艺编制研究

黄广臻

摘要:数控铣加工是针对高精密零件加工制作的工艺,目前在制造业中广泛应用,加强对数控铣加工工艺的编制,提高编制水平,有利于提升数控铣加工效果。了解加工编排期间需要考虑的几点因素,分别从加工工艺分析、零件装夹与定位、确定刀具与切削用量、数据编程等方面实现对数控铣加工工艺的有效编制。

关键词:数控铣;加工工艺;工艺编制;刀具切削

引言:数控铣加工工艺主要以数控机床作为基础设施,在零件加工过程中,工作人员对工艺材质、加工要求、机床特点做出综合分析,确保数控铣加工工艺编制效果,以便做好零件加工工作,提高加工效率,保证加工质量。

1.数控铣加工

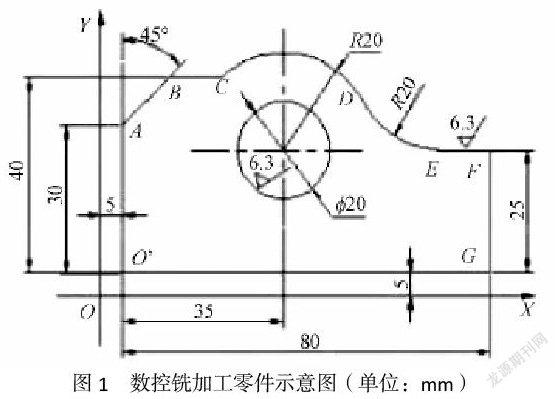

数控铣加工中需要用到数控技术,即利用数字信息控制机械运动,发挥数控技术在工艺加工中的作用。现阶段的数控多为计算机控制,为满足具体的加工要求,数控铣加工被普遍应用,该工艺可以尽可能的减少工作时间,加强对成本的有效控制。数控铣机床在应用中主要有两方面优势:(1)应用数控铣机床加工零件时,应综合考虑各方面问题,比如工序确定、走刀路线、换刀点位置;(2)数控铣加工时需要经历多道工具,有一部分工序在普通机床上无法完成,可见数控铣加工工艺更加复杂繁琐,如图1所示[1]。

2.数控铣加工工艺编制的影响因素

2.1机床方面的考虑因素

在数控铣加工工艺编制中,应充分考虑机床的影响因素,具体如下:(1)机床功率容量,查看机床刚性和功率情况,保证机床可以使用需要的铣刀直径。(2)选择合适的冷却液,在加工期间控制冷却液流量,确保零件加工质量。(3)在选择气体冷却方法时应考虑气源的供应量。(4)机床维护,根据刀具具体参数明确切削参数,监控工件在实际加工中的铣削状态,观察刀具磨损情况,如果出现磨损,应及时调整数值。

2.2刀具和夹具方面的考虑因素

保证工件稳定,使工件处于夹紧状态,确保重复定位精度,做好工件材料和刀具之间的优化配置,保持毛坯尺寸一致。此外,还应对刀具和夹具的应用充分考虑,具体内容如下:(1)按照工件的宽度选择铣刀直径;(2)选择正前角可转位刀片,保证刀片平稳切削;(3)选择铣刀齿距,让刀片在切削中不会出现震动;(4)刀具材质的选择,根据工件材料和对数控铣加工工艺的精度要求,科学选择刀具和刀片的槽型。

2.3加工策略與加工过程的管控

数控铣加工策略方面,应明确铣削方向,以顺铣为主要方向,合理规划刀具的路径,尽可能的选择圆弧方式,退刀的时候切削厚度为零,延长刀具寿命。针对窄槽与薄壁位置的铣削,在选择铣削参数时,应适宜吃刀。对数控铣加工程序与加工过程做出有效管控,有必要精心选择换刀点,应用局部坐标系或者坐标旋转等一系列编程技巧使数控铣加工程序得到简化。在加工检测中,首次加工需要做好检测工作,对中间测量值进行科学设置,更换工件的时候及时查看刀具的磨损情况,加工期间密切关注机床运转是否有异响,以便做好工艺调整[3]。

3.数控铣加工工艺编制

3.1分析加工工艺

编制数控铣加工工艺前,需要对零件加工期间的具体工艺做出分析研究,具体内容如下:(1)零件尺寸,在数控铣零件加工编制时,点线面以及具体位置都要将编程原点作为参照系予以确定,零件加工时必须标注具体的尺寸信息。(2)元素分析,编制数控铣加工工艺时,人们应重点分析零件大致轮廓,比如几何要素与要素间的联系,重点分析零件曲线轮廓、零件尺寸、零件形状或曲线等元素信息。(3)定位分析,在数控铣加工工艺的分析环节,由于零件的加工精密度要求高,因此在加工期间应确保基准的准确性。(4)零件加工尺寸类型保持高度统一。为实现对数控铣加工的换刀频率控制,在零件加工时应尽可能的统一内腔,保证外形应用尺寸一致,以统一尺寸减少程序长度,避免编程期间浪费时间。

3.2零件装夹与定位

数控铣加工工艺中,对零件进行加工前,应将零件放在对应的夹具和机床内,为了保证零件位移与装夹精度,应做好零件加工的装夹定位工作。在定位时尽可能做到一次性完成零件装夹,发挥机床在数控铣加工中的性能,避免人工调整,减轻其工作量,提高装夹效率。

3.3确定刀具和切削用量

应用数控铣机床对零件加工分析时,应充分了解刀具规格和性能。一般情况下,数控铣加工时会应用硬质合金材料,或者使用高速钢材料作为刀具材料,同时保证刀具对工件的切削效果。刀具的选择与应用会直接关系到零件加工质量,选择强度高、耐久性良好、精度高的刀具至关重要。加工零件时,应根据零件具体要求选择刀具,按照零件参数确定道具规格,比如在加工封闭键槽时选择相应的铣刀,如果加工时对精度要求比较高,建议选择四刃刀具。在切削用量上,应以改进加工质量为目的,合理确定切削量,尽量一次完成走刀,根据刀具材料确定切削速度,高速钢刀具的切削速度在30m/min即可,硬质合金材料的刀具切削速度控制在100m/min左右,进给量需要按照铣削排屑的实际情况决定。

在加工路线制定方面,数控铣工艺实施中应做好加工路线的有效安排。加工路线指的是零件加工期间,从毛坯到成品的加工工序,应通过对加工工艺、刀具使用、切削用量、装夹方式进行综合考虑,明确各工序的先后顺序。与此同时,还应根据零件加工标准和具体特点,将加工环节详细划分为精加工与粗加工两种。

3.4实现数控编程

数控铣加工工艺编制中的数控编程包含两种形式,一种是自动编程,另一种是人工编程。人工编程就是依赖人工完成编程工作,在计算工具和数学模型的应用下计算刀具轨迹,提高编程质量。相比之下,人工编程方式更具优势,特别是人工编程操作简单,对零件加工有较强的实用性,可用于计算量不大且复杂程度较低的编程中。自动编程就是应用计算机软件进行加工程序的编制,人们只需根据零件图样标准,通过数控语言的应用就能完成编程操作,具体数值计算也可通过计算机完成。编程后的零件加工程序指令,人们需将程序输入机床内,提高数控机床的零件加工效率。

以上操作完成后,需要编制数控铣加工工艺卡,将经过实验验证与加工工艺优化后的精准数据填入工艺卡,对工艺卡中的内容优化固定,为接下来零件的批量生产提供科学参考依据。在数控铣加工工艺中,零件的首件试切至关重要,应根据规范要求进行,防止加工时出现撞刀,达到数控编程中提出的尺寸精度要求。数控铣加工期间,工作人员应做好加工过程的管控,循环启动设备之前确认坐标系和刀具补偿值,严格按照加工程序确定刀具和夹具的夹紧程度,保证装刀与夹紧两环节工作一气呵成。

总结:总而言之,数控铣加工工艺技术的应用对提高零件加工精度具有重要意义,发挥数字信息的应用优势,控制刀具与零件移动,改进数控铣加工质量。为数控铣加工工艺进行编制分析时,应综合考虑不同情况的编制内容,分析加工工艺,对零件装夹与定位、刀具和切削用量的数值加以确认,合理应用数控铣机床优化数控编程结果。

参考文献:

[1]徐俊.数控铣加工工艺编制初探[J].机电信息,2020(05):73-74.

[2]刘剑.数控铣加工工艺编制探讨[J].科技创新导报,2018,15(11):4-5.