新能源汽车电池箱接插件容错结构与性能研究

郝成旭,洪占勇,王睿

新能源汽车电池箱接插件容错结构与性能研究

郝成旭,洪占勇,王睿

(1.合肥工业大学工业与装备技术研究院,安徽 合肥 230009;2.航空结构件成型制造与装备实验室,安徽 合肥 230009)

为提升新能源电池箱接插件的易操作性和可靠性,针对目前接插件结构缺陷,设计了包含容错结构和快速插接结构的电池箱接插件,并采用模态分析的方法对接插件壳体进行结构优化设计。通过三维建模并导入有限元分析软件对电池箱接插件结构进行模态分析,确定其固有频率及振型。根据分析结果,提出基于ABS材料的结构优化方案。通过模态分析及随机振动分析检验优化后的接插件动力学性能。结果表明优化后接插件前6阶的模态固有频率至少提升21.8%,随机振动最大位移点为远离振动源处。分析结果验证了接插件结构优化合理,同时对同类接插件结构的设计和动力学仿真具有一定的指导意义。

新能源;接插件;容错结构;模态分析

前言

接插件广泛用于新能源汽车电气系统的电路连接和信号传递,由于新能源汽车电池箱接插件所传输的电压一般都高于220 V,所以电池箱接插件的安全可靠在整车安全中至关重要,接插件结构设计应满足多变运行环境和行驶工况下的要求[1]。振动的运行环境会引起微动磨损,从而会导致瞬断现象,而且产生的摩擦热会进一步促进氧化膜层的生长,致使电连接器的失效[2]。接插件壳体是连接器的外罩,它为内装的绝缘安装板和接触件提供机械保护,并提供插头和插座插合时的对准,进而将连接器固定到设备上,其材质有良好的耐磨、耐寒、耐高温、耐腐蚀、抗氧化性能及较高的机械强度[3]。

由于电池箱接插件用于新能源汽车电能输出位置,需要在随机振动环境下使用,因此要对电池箱接插件外壳进行随机振动分析,确定电池箱接插件结构的动力学参数,验证电池箱接插件壳体的保护效果。通过模态分析,能够得到接插件壳体的各阶振型及共振频率,以此来避免电池箱接插件壳体与电池箱发生共振[4-5]。其次对电池箱接插件壳体进行了随机振动PSD(Power Spectral Density)分析,验证电池箱接插件壳体的可靠性。

1 接插件壳体设计

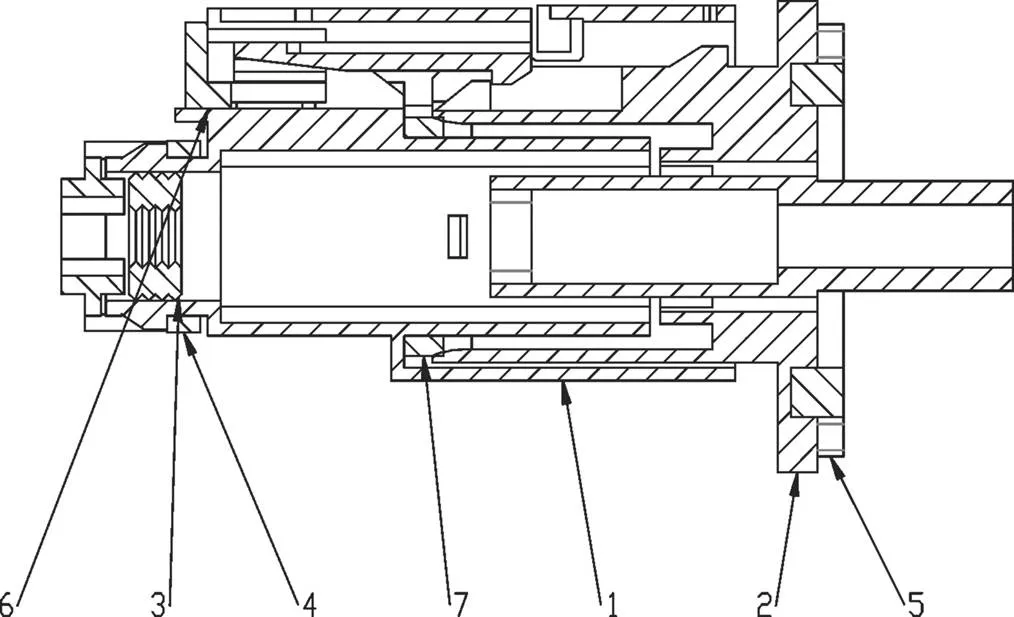

接插件壳体由公接插件壳体和母接插件壳体插接组成,母接插件壳体通过螺栓固定在电池箱外部,实现电信号的导通。电池箱接插件主要包括公接插件壳体、母接插件壳体、橡胶塞、塑料挡件、密封圈、快速插接、抛物密封圈等零件组成。电池箱接插件结构图如图1所示。

1—公接插件壳体;2—母接插件壳体;3—橡胶塞;4—塑料挡件;5—密封圈;6—快速插接;7—抛物密封圈。

1.1 容错结构设计

接插件在实际使用过程中为提升工作效率,避免接插件在装配过程中出现插错现象,设计了接插件壳体容错结构,即在公母接插件壳体外侧设计凹凸相配合且唯一的导向结构,可根据电池箱接插件需求设计多种容错接插件。

1.2 快速插接结构设计

电池箱接插件的插接结构包括接线端子的插接、高压互锁回路的插接和接插件壳体的插接。快速插接结构一般设计在接插件壳体上,是保证接插件有效工作的结构。为了提升接插件的可靠性和安全性,快速插接结构中设计了一次锁止和二次锁止两种锁定结构。

一次锁止结构在公母接插件壳体上互有插接对,插合时存在斜面滑动,可轻易插合;分离时需按压尾部,使头部插合处翘起,来实现分离。

二次锁止结构是在接插件壳体外部安装一个锁止零件,防止一次锁止结构工作过程中尾部翘起,导致脱离。

2 接插件壳体的模态分析

2.1 接插件壳体的有限元分析建模

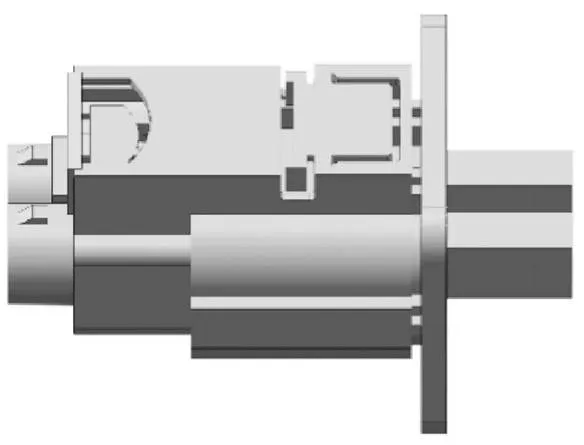

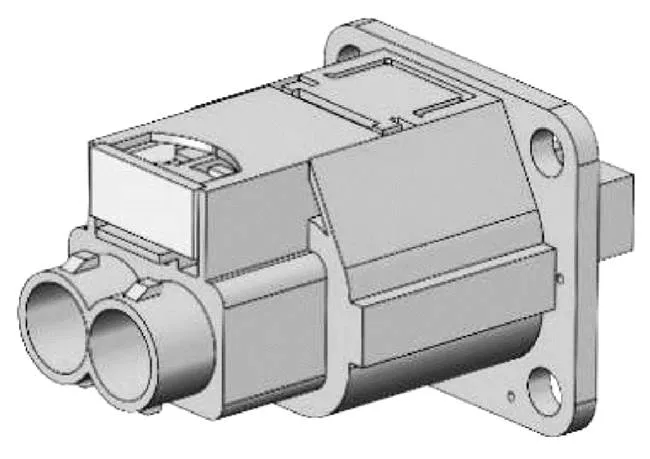

在分析之前,对电池箱接插件壳体的有限元分析模型进行简化,在不影响有限元分析结果的基础上,去掉结构中的某些特性,例如倒角。电池箱接插件壳体模型如图2所示。

图2 电池箱接插件模型

将在SolidWorks中创建的接插件壳体三维实体模型导入到Ansys Workbench中进行网格划分,生成以四面体为主的网格,其材料为质量轻、热稳定性好的PBT(polybutylene terephthalate)工程塑料,材料特性如表1所示。最终有限元模型包括127 289个节点,66 556个单元。

表1 PBT工程塑料特性

材料弹性模量/MPa泊松比密度/(g·cm-3) PBT1 9300.391.53

2.2 模态分析

模态分析用于计算结构或零件在振动环境下的动力学特征,也就是它的固有频率和振型,这些参数是应用于动态载荷环境下结构设计中的关键参数。利用模态分析方法,检验电池箱接插件壳体的基频是否与电池箱的基频重叠或相近,充分考虑接插件壳体的固有频率,避免因为共振而产生插接不可靠现象。

分析模态时选用坐标变换法:替代线性定常系统振动微分方程组中的物理坐标值与模态坐标值,得到单变量的方程组,分析模态坐标对模态参数的影响,从而求得系统的模态参数[6]。在替换为坐标的过程中的变化矩阵称为模态矩阵,矩阵的每一列表示模态振型。

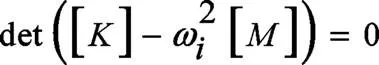

N自由度线性振动系统方程式为:

自由振动时,系统所受外力为零,即系统激振力列阵()=0。由于接插件外壳结构自身阻尼较小,求解过程中产生的对系统自由振动的频率和振型的影响较小。在分析中,不考虑阻尼影响,由此推出无阻尼系统振动微分方程为[7]:

设特解:

其中,φ为自由响应幅值列阵。

带入公式(2)中,得特征方程为:

其中,ω为系统第阶模态的固有频率。

分析接插件壳体自由模态的固有频率和振型的本质是对无阻尼系统振动微分方程的广义特征值进行详细的求解。无阻尼系统振动微分方程存在非零解的充要条件,即:

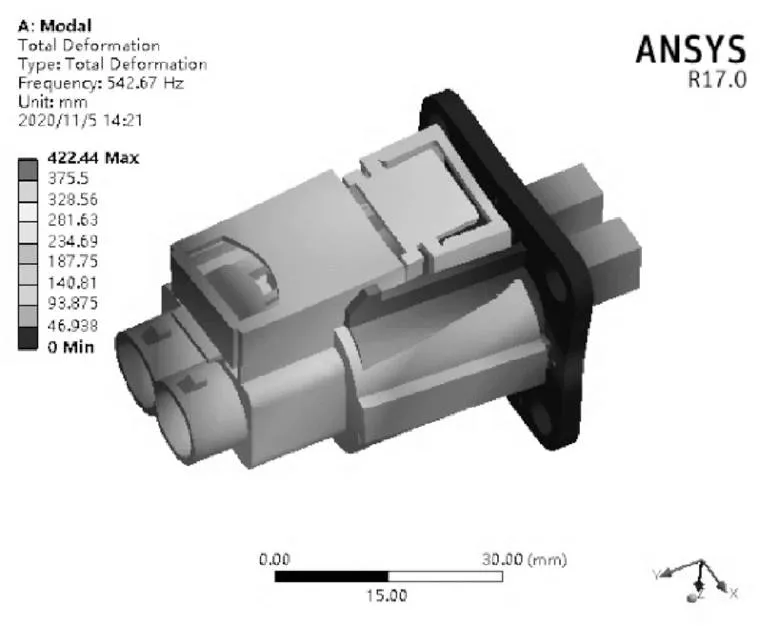

对接插件壳体安装孔进行完全约束,仿真得到接插件壳体的前6阶固有频率值如表2所示。其中1阶模态振型如图3所示[8]。

表2 接插件壳体前6阶模态频率

阶数123456 频率/Hz542.67551.35788.28976.261 207.51 312.00

图3 PBT接插件1阶模态振型

由表2和图3可知:前6阶模态振型发生在540 Hz~1 320 Hz频率间,该接插件壳体的模态变形主要发生在快速插接结构处。

3 接插件壳体结构优化

3.1 复合材料选取

由于该电池箱接插件壳体用于电池箱电压输出端,因此要求该电池箱接插件壳体各方面性能优异,并且能够承受比较恶劣的环境。综合各方面因素,该电池箱接插件壳体的材料选用原则为:密度低、弹性模量高、强度大、热膨胀系数小,因此该电池箱接插件外壳的材料选择为ABS(Acryloni- trile Butadiene Styrene)工程塑料。材料特性如表3所示。

表3 ABS工程塑料特性

材料弹性模量/MPa泊松比密度/(g·cm-3) ABS2 0000.3941.05

3.2 接插件壳体结构优化

依据接插件壳体的模态分析结果,结合生产实际确定以下结构优化方案。以原接插件壳体为原型,在快速插接结构外侧设置两条加强筋,加强筋与壳体圆弧处相切,厚度为1 mm,长度为26.3 mm。在一次锁止结构起支点作用梁处增加其尺寸,长度为5 mm,高度为1.35 mm[9]。优化后的ABS有限元接插件壳体模型如图4所示。

图4 ABS接插件壳体模型

4 优化效果分析

4.1 模态分析

将ABS接插件壳体模型导入到模态分析模块,对全部孔施加完全约束,经模态仿真。ABS接插件壳体1阶模态振型如图5所示,模态固有频率值对比如表4所示。

图5 ABS接插件1阶模态振型

表4 接插件壳体优化前后模态频率对比

阶数123456 优化前频率/Hz542.67551.35788.28976.261 207.51 312 优化后频率/Hz661.21680.271 220.91 511.51 606.71 757 提高百分比21.8%23.4%54.9%54.8%33.1%33.9%

由模态振型可知,经优化后ABS接插件壳体的前6阶振型与原始模型发生了明显的变化,在高阶模态振型中,快速插接结构的振动最为明显。由表4可知,优化后接插件壳体的固有频率值与原壳体相比得到了较大提升。其中,3阶振动固有频率提升最为明显,提高了54.9%;1阶振动固有频率提升最低,但也有21.8%的提升。

4.2 随机振动分析

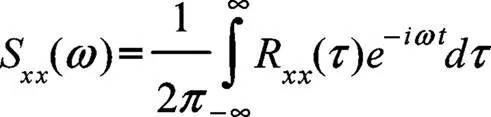

为了更好地了解改进后接插件壳体动力学性能,对其结构进行随机振动分析。随机振动分析也称为功率谱密度分析,用于确定结构在随机载荷作用下的响应,其输入是功率谱密度函数。它是一种基于概率统计学的谱分析技术,因此得到的结果也具有统计性。

功率谱密度的表达式为:

式中:S()为平稳随机振动的自相关函数;为圆频率。

随机振动激励通过四个安装孔作用于接插件壳体。在ANSYS环境中,依据模态分析结果进行接插件外壳的随机振动分析。[7]随机振动中,垂直方向所受影响相对较大,故对Z轴施加载荷进行分析;在实际运行过程中,振动频率一般为10 Hz~1 000 Hz,高于1 000 Hz的振动频率几乎不会出现,故在分析过程中将讨论低频范围内振动情况。载荷设定如下:在接插件壳体安装孔处施加Z方向的激励,频率范围为10 GHz~1 000 Hz,频谱关系依据GB/T 31467.3《电动汽车用锂离子动力蓄电池包和系统:第3部分安全性要求与测试方法》[10]进行转化,功率谱密度如表5所示。

表5 Z轴PSD值

频率/Hz功率谱密度(PSD)/((m/s2)2/Hz) 1020 556.5 1800.25 3000.25 3600.14 1 0000.14

通过分析,可以得出随机振动的三种结果:位移解、速度解、加速度解。提取电池箱接插件壳体在1σ下的位移、应力结果分布图,如图6所示。结果表明,接插件壳体在1σ下的位移为0.6875×10-2mm,最大位移处为远离振动源处。1σ下的应力为0.25 MPa,位于电池箱接插件壳体的固定端。

图6 随机振动结果

5 结论

为了提高新能源电池箱接插件的易操作性和可靠性,设计了此电池箱接插件,对其壳体结构建模并运用有限元方法进行模态分析,分析结果表明影响接插件壳体振动的主要薄弱结构为快速插接结构。

依据模态分析结果,采取增加加强筋的方式进行结构优化,并采用ABS材料进行设计。优化后的ABS接插件壳体比原壳体的低阶固有频率得到较大提升,该优化方案能有效降低接插件壳体低频共振现象的发生。

随机振动分析得出接插件壳体在特定加速度功率谱密度下的位移解及应力解,结果显示:电池箱接插件壳体在1σ下的位移为0.687 5×10-2mm,最大位移处为远离振动源处。1σ下的应力为0.25 MPa,位于电池箱接插件壳体的固定端,远远小于材料的屈服极限,结构安全可靠。

[1] 钟泽南.汽车连接器的动态性能分析[D].北京:北京邮电大学, 2015.

[2] Scott Hsieh, Majid Bahrami, Peyman Taheri.Investigating electrical contact resistance losses in lithium-ion battery assemblies for hybrid and electric vehicles[J]. Journal of Power Sources,2011,196(15): 6525-6533.

[3] 李杰浩,王军政,汪首坤,等.电动汽车电接插件接触电阻振动特性的研究[J].机械工程学报,2020,56(11):80-88.

[4] 薛雯.纯电动汽车电池结构与系统的研究[D].天津:天津大学, 2015.

[5] Seung-Ho Han, Seong-Jong Kwak, Ki-Weon Kang, et al.Vibration fatigue analysis for multi-point spot-welded joints based on frequ- ency response changes due to fatigue damage accumulation[J]. International Journal of Fatigue,2013(48):170-177.

[6] 张岩,李艳艳.ANSYS Workbench 17.0 结构仿真分析从入门到精 通[M].北京:机械工业出版社,2017,4.

[7] 樊智敏,高亮.基于ANSYS的驱动桥壳瞬态动力学和疲劳寿命分析[J].机械设计与研究,2012,28(4):70-72.

[8] 胡静,孙斌,张铁纯,等.基于ANSYS Workbench的A320飞机吊架振动特性分析[J].中国工程机械学报,2018,16(3):242-247.

[9] 王宇钢.发动机油底壳模态分析及复合材料结构优化[J].制造业自动化,2020,42(8):117-121.

[10] 中华人民共和国国家质量监督检验检疫总局、中国国家标准化管理委员会.电动汽车用锂离子动力蓄电池包和系统第3部分:安全性要求与测试方法:GB/T 31467.3—2015[S].北京:国家标准出版社,2015.

Research on Fault-tolerant Structure Design and Modeling of New Energy Battery Box Connector

HAO Chengxu, HONG Zhanyong, WANG Rui

( 1.Institute of Industry and Equipment Technology, Hefei University of Technology, Anhui Hefei 230009;2.Provincial Key Laboratory of Infectious Manufacturing and Equipment for Aviation Structural Parts, Anhui Hefei 230009 )

In order to improve the operability and reliability of the new energy battery box connector,a battery box connector containing fault-tolerant structure and rapid plug-in structure was designed for the current structural defects of the connector, and the modal analysis method was used to optimize the structure of the connector. Through three-dimensional modeling and importing finite element analysis software, the modal analysis of the battery box connector structure is carried out to determine its natural frequency and vibration mode. According to the analysis results, a structural optimization scheme based on ABS material is proposed, and the dynamic performance of the optimized connector is verified through modal analysis and random vibration analysis. The results show that after optimization, the natural frequency of the first 6 modes of the connector is increased by at least 21.8%, and the maximum displacement point of random vibration is far away from the vibration source. The analysis results verify that the connector structure design is reasonable, and at the same time has certain guiding significance for the design and dynamics simulation of similar connectors.

New energy;Connector;Fault-tolerant structure;Modal analysis

U469.7

B

1671-7988(2021)20-01-05

U469.7

B

1671-7988(2021)20-01-05

10.16638/j.cnki.1671-7988.2021.020.001

郝成旭(1995—),男,硕士,合肥工业大学工业与装备技术研究院,研究方向:仪器及设备精度保障。基金项目:安徽省重点研发计划(1804a09020024)。