护坡桩+微型钢管桩复合土钉墙联合支护体系研究应用

孙 剑,范民浩,李 鑫

(1.北京爱地地质勘察基础工程公司,北京100144;2.北京航天地基工程有限责任公司,北京100070;3.中铁第五勘察设计院集团有限公司,北京102600)

0 引言

近年来,随着我国经济和城市建设的快速发展,出现了大量复杂深基坑工程,促进了设计计算理论的提高和施工工艺的发展。对基坑工程进行正确的设计和施工,能带来巨大的经济和社会效益,对加快工程进度和保护周围环境发挥重要作用[1-5]。

目前深基坑支护采用的方法为土钉墙(复合土钉墙)、护坡桩(桩锚、桩+内支撑)及地下连续墙三大类[6]。土钉墙支护最大特点就是造价低、施工方便,但土体位移变形稍大,因此在边坡位移无特殊要求的地方及对周围环境影响不大的地方广泛应用[7]。护坡桩支护最大优点是控制位移能力强,但投入大,成本高,施工复杂[8]。随着实际工程经验的积累,人们发现采用2种或2种以上的支护结构相结合,不仅降低工程造价,而且更加合理,这样形成了一种复合型支护体系,它既可以独立采用,又可以联合运用,达到方案最优化、施工简便的目的[9-13]。

本文以工程实例介绍一种新的联合支护方法:护坡桩+微型钢管桩复合土钉墙支护体系。该方法施工便利,造价介于完全护坡桩支护与土钉墙支护之间,对控制边坡位移变形、增强整体稳定性、保证边坡开挖过程中不影响周围环境等具有很好的作用,大大提高了边坡的安全稳定性。特别是在相对较好的地层中、无放坡空间或放坡坡度小、周边有建筑物的边坡支护,优于常规土钉墙和护坡桩单独支护的体系。

1 工程概况

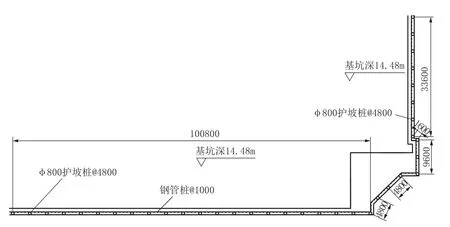

某深基坑项目位于北京市丰台区花乡,南四环国际汽车博览中心东侧,东临四合庄西路,南邻汽车博览中心南路,西邻国际汽车博览中心东路,北邻1516-12-A综合性商业金融用地。地上12层,高度≯50 m,框架-剪力墙结构,地下3层,±0.00相当于绝对标高47.9 m,目前自然地面标高约48.0 m,基坑从自然地面算起深约14.5 m,基坑长约147 m,宽约47.6 m。本文研究的重点部位为基坑南侧与东侧,长度约160.0 m,详见图1。基坑东侧紧邻用地红线,用地红线距四合庄西路马路牙3.0 m,结构边线距用地红线2.06 m;基坑南侧距用地红线约8.4~13.0 m,在用地红线内设置钢筋加工区与堆放区、项目部办公区及模板堆放区,护坡紧邻加工场地和堆放场地,结构边线距项目部办公区围墙2.2 m。周边环境较复杂,对基坑变形及稳定性要求高,是该项目基坑支护的重点与难点。

图1 基坑支护平面布置Fig.1 Layout plan of the foundation pit suppor t

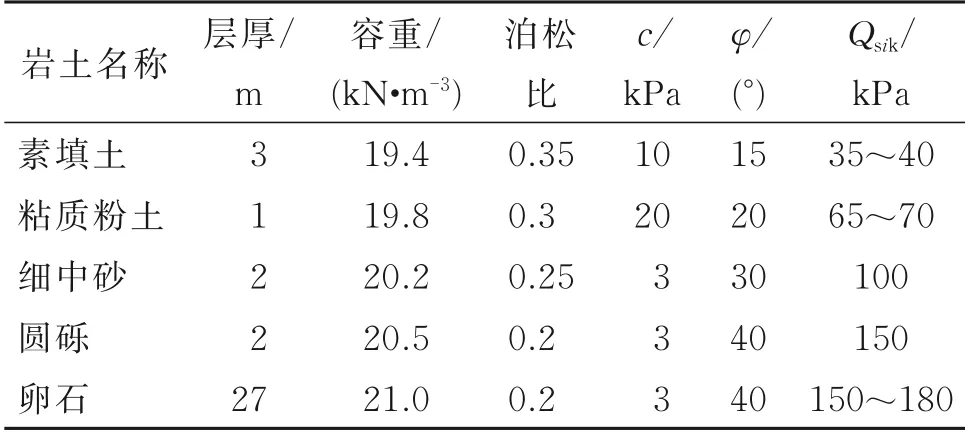

本场地从自然地面至基础底部,自上而下地层分布为:①层素填土,②层粘质粉土,③层细中砂,④层圆砾,⑤层卵石,地层物理力学参数见表1。

表1 岩土物理力学参数指标Table 1 Physical and mechanical parameters of the rocks and soils

2 基坑支护方案设计

根据现场南侧与东侧的周边环境,无放坡空间且无扩展的可能,在这种情况下,根据《建筑基坑支护技术规范》(JGJ 120—2012)[14]中支护结构选型、场地周边地下地上情况,结合多年的类似工程经验,在总结类似基坑工程成功的经验及教训的基础上,提出2种支护比选方案:

方案一:采用桩锚支护体系。这种支护体系属于一种传统深基坑支护形式,在空间上能满足狭小场地内深基坑施工的需求。优点是设计施工简单,工艺成熟,结构刚度大,边坡位移小,技术可靠,安全系数高。但最大的缺点就是成本高,不经济。

方案二:一种安全可靠又比较经济实用的方案,鉴于《建筑基坑支护技术规范》(JGJ 120—2012)第3.3.2条规定微型钢管桩复合土钉墙支护基坑深度不宜超过12.0 m,本工程基坑深度为14.5 m,提出了“护坡桩+微型钢管桩复合土钉墙”的支护体系。这种支护体系是一种符合现场条件且具有安全稳定性好、节省投资的方案,由土钉(钢花管式土钉)、预应力锚杆、微型钢管桩、护坡桩、喷射混凝土面层共同形成的一种新的支护体系。护坡桩+微型钢管桩复合土钉墙支护就是在坡面中增设护坡桩。护坡桩+微型钢管桩复合土钉墙支护体系仍然采用《建筑基坑支护技术规程》(JGJ 120—2012)5.1、5.2、5.3条中设计计算方法,而坡面中增设护坡桩在计算中不作考虑,作为安全储备的作用,其作用是提高护坡面的表面刚度,使整个边坡形成一个整体,它对控制坡面位移、地面沉降、防止土方开挖过程中局部出现坍塌以及控制每层开挖到支护前这段时期内的位移、抗倾覆方面都有重要的作用,对周围建筑物的保护提供可靠的保证。

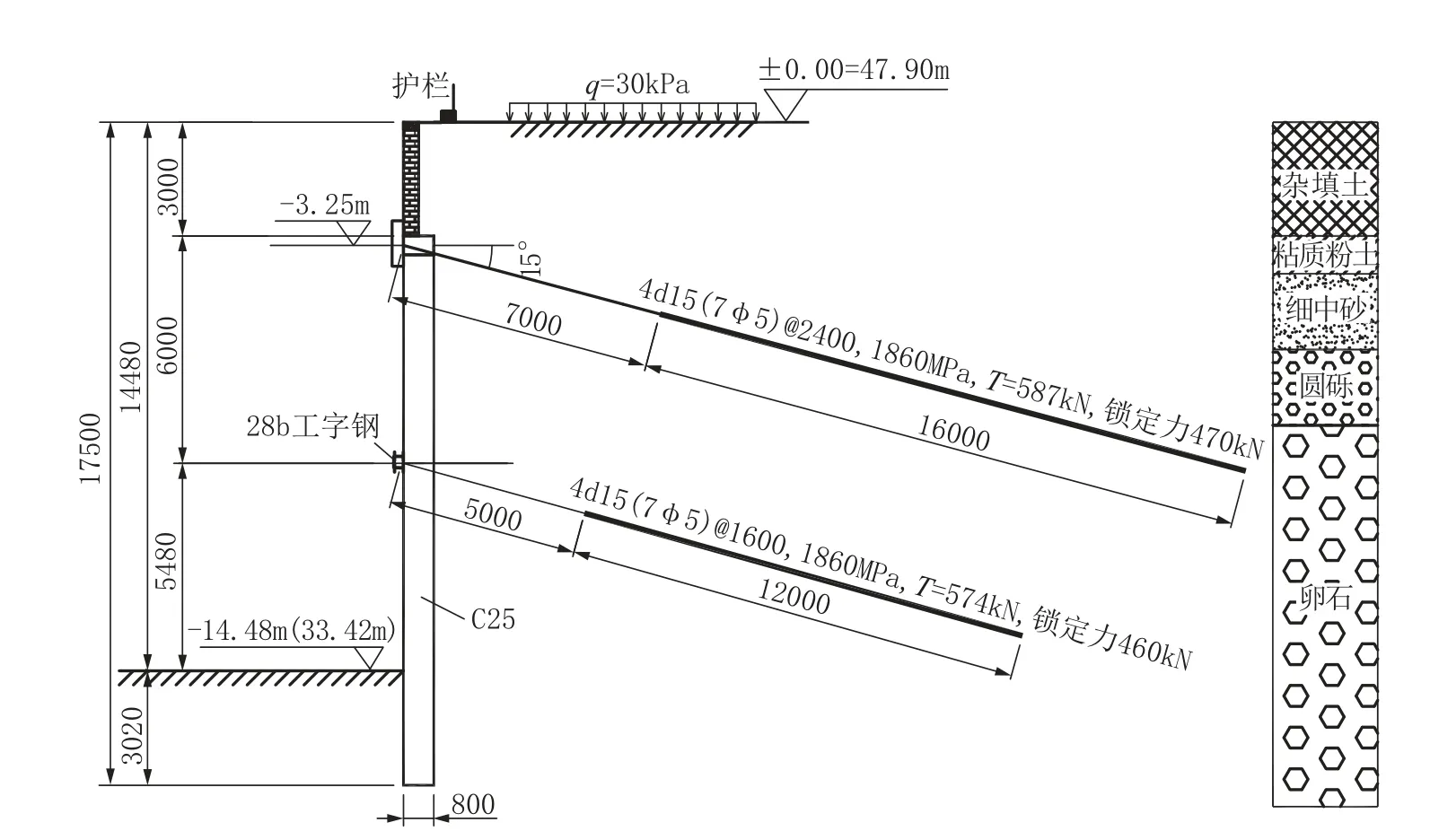

2.1 桩锚支护

采用砖墙构造柱+桩锚支护体系,垂直开挖,上部3.0 m做砖墙构造柱,下部为桩锚结构,桩长14.50 m,桩间距1.6 m,桩径800 mm,冠梁尺寸800mm×934 mm×500 mm,锚索水平间距分别是2.4、1.6 m,长度23.0、17.0 m,如图2所示。

图2 桩锚支护结构断面Fig.2 Section view of the pile⁃anchor supporting structure

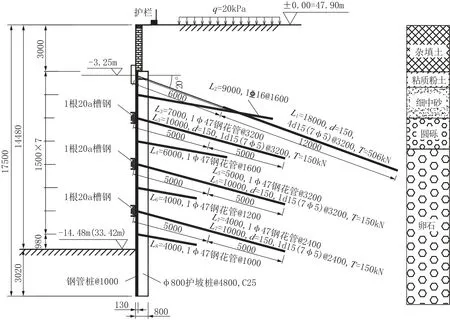

2.2 护坡桩+钢管桩复合土钉墙支护

采用砖墙构造柱+护坡桩+钢管桩复合土钉墙支护体系,垂直开挖,上部3.0 m为砖墙结构,下部为护坡桩+钢管桩复合土钉墙支护结构,桩长14.50 m,桩间距1.6 m,桩径800 mm,冠梁尺寸800 mm×934 mm×500 mm,钢管桩桩长14.50 m,间距1.0 m,7道土钉,矩形状布设,横向间距1.0~3.2 m,纵向间距1.5 m,长4.0~9.0 m,4道锚杆,横向间距3.2~2.4 m,与土钉间隔布设,长18.0~10.0 m,如图3所示。

图3 灌注桩-微型钢管桩复合土钉墙支护结构断面Fig.3 Sectional view of the support structure of cast⁃in⁃place piles+the composite soil nail wall with micro steel pipe piles

3 基坑支护方案比选

通过基坑支护设计软件对2种支护方案的整体稳定性进行对比分析,最后从施工费用及施工工期2方面对2种方案进行对比分析,确定选择经济合理的设计方案。

3.1 整体稳定性验算

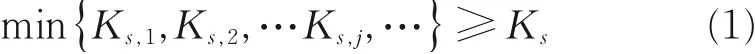

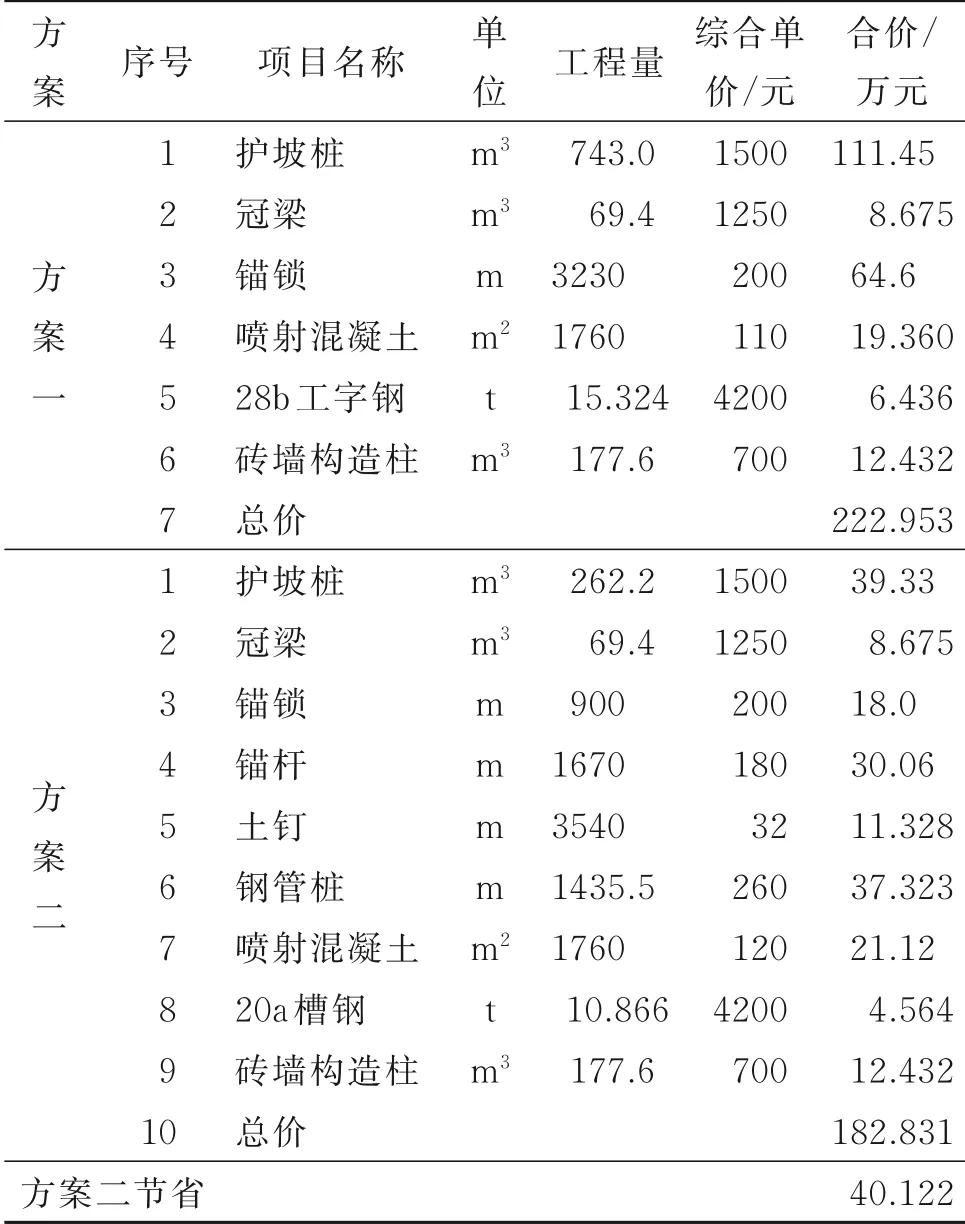

依据《建筑基坑支护技术规程》(JGJ 120—2012),整体滑动稳定性验算可采用圆弧滑动条分法,应满足以下规定:

利用深基坑支护结构设计软件验算基坑开挖后的稳定性,结果表明方案一的整体稳定安全系数为1.512,方案二的整体稳定安全系数为1.482,均大于规范要求的二级基坑安全系数1.3,满足设计要求。从整体稳定性方面对比,方案一优于方案二。

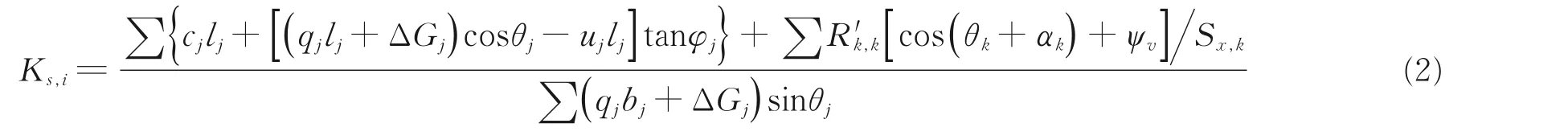

3.2 工程造价比较

2种方案的工程造价见表2。经过对比,方案二工程造价比方案一节约40.122万元。

表2 工程总造价对比Table 2 comparison of the otal project cost

3.3 工期比较

方案二基坑支护计划施工工期35天,如果采用方案一桩锚支护体系计划施工工期47天,可节约工期12天。

3.4 方案选择

综上所述,新组合基坑支护体系在工期和经济上具有明显的优势,同等条件下与桩锚支护体系相比,可节约造价约25%左右(包含缩短工期的费用)。所以选用方案二支护方案。

4 数值模拟

4.1 模型建立

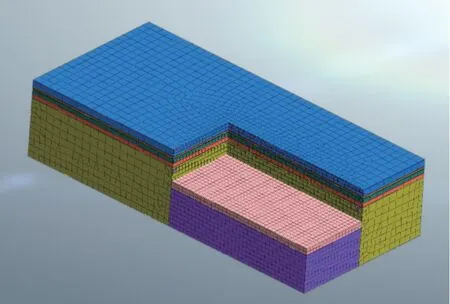

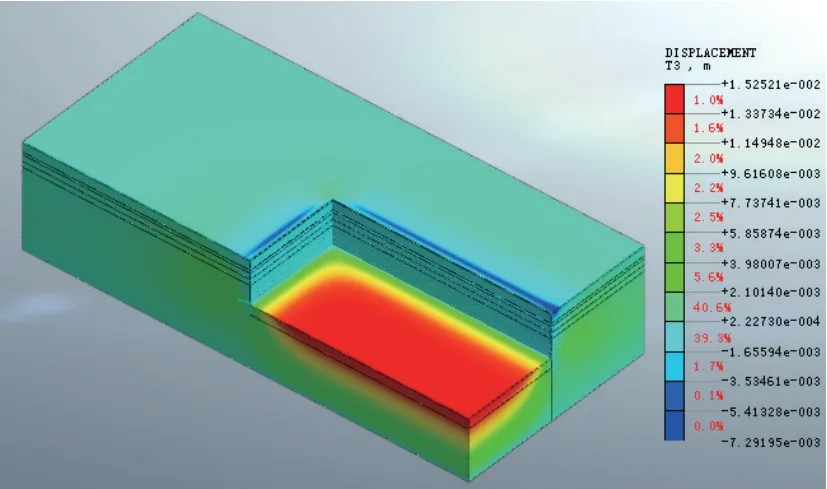

基坑的南侧与东侧在平面上大致呈L形,长约147 m,宽约66 m,基坑深约14.5 m。本文利用Mi⁃das GTS有限元分析软件,取基坑东、南两侧长度的一半进行建模分析,建立的三维模型如图4(结构整体绕Z轴旋转180°所得)所示。模型尺寸为150 m×70 m×35 m,其中计算总长度为150 m,基坑开挖部分长73.5 m,开挖面后长76.5 m;计算总宽度为70 m,基坑开挖部分宽33 m,开挖面后宽37 m;计算深度为35 m,是支护结构总深度的2倍。

图4 基坑模型Fig.4 Foundation pit model

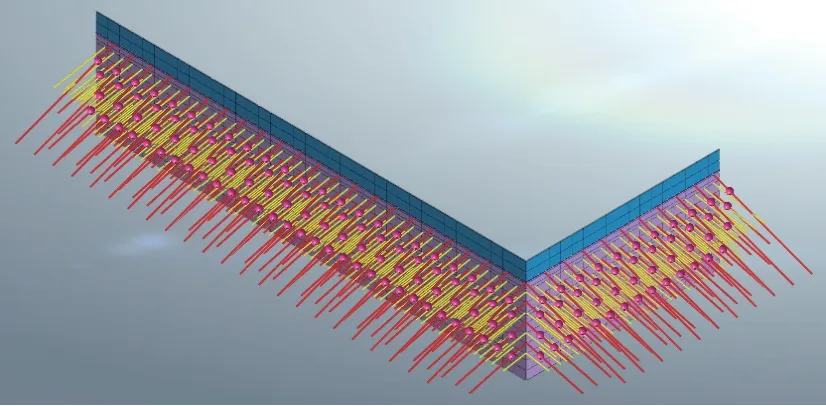

为简化模型、方便操作,将支护桩等刚度转换为地下连续墙结构,建立的支护结构模型如图5所示。

图5 支护结构模型Fig.5 Supporting structure model

4.2 数值模拟结果分析

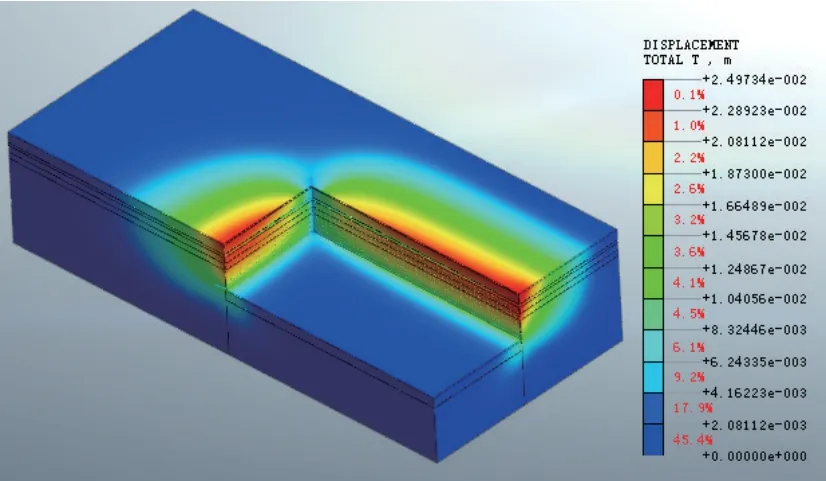

4.2.1 支护结构水平位移

从图6中可以看出,基坑开挖完毕,支护结构水平位移最大值为24.97 mm,小于安全报警值44 mm(3‰h),基坑一直处于安全状态。

图6 支护结构水平位移云图Fig.6 Cloud pictur e of the hor izontal displacement of the support structure

4.2.2 支护结构深层水平位移

从图7中可以看出,支护结构深层水平位移在各工况下变化趋势基本一致,在上部砖墙部分,水平位移随深度的增大逐渐减小;而在下部组合结构部分,随着基坑深度的增大,水平位移先增大后减小,底端位移几乎为零,最大值出现在基坑中下部支护结构。支护结构整体最大水平位移为24.18 mm,小于安全报警值58 mm,支护结构处于安全稳定状态。

图7 支护结构深层水平位移曲线Fig.7 Deep horizontal displacement curve of the support str ucture

4.2.3 基坑周边道路沉降及坑底隆起

从图8中可以看出,随着基坑的不断开挖,周边道路将发生不均匀沉降,且沉降值逐渐增大,最大值达7.29 mm,小于安全控制值25 mm,不影响道路的正常使用。

图8 周边道路沉降及坑底隆起云图Fig.8 Cloud picture of the surrounding road settlement and pit bottom uplift

同时,在基坑开挖过程中,坑底将出现隆起现象,坑底隆起随开挖深度的增大而增大,最大值达15.25 mm,出现在坑底中部的位置,距离基坑侧壁越近,隆起量越小。

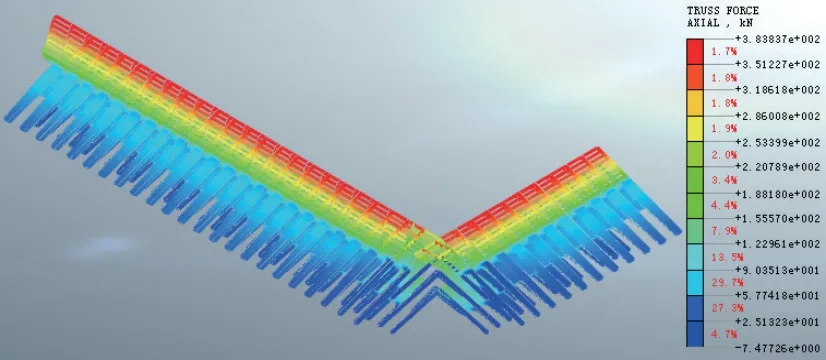

4.2.4 锚杆轴力

从图9中可以看出,施工竣工且基坑达到最终稳定状态后,第一道锚杆轴力达到383.8 kN,小于其安全控制值404 kN,其余几道锚杆的轴力同样也小于安全控制值,表明各道锚杆均能正常发挥作用,从而保证基坑的安全。

图9 锚杆轴力云图Fig.9 Cloud picture of the bolt axial force

5 基坑监测

5.1 基坑监测内容

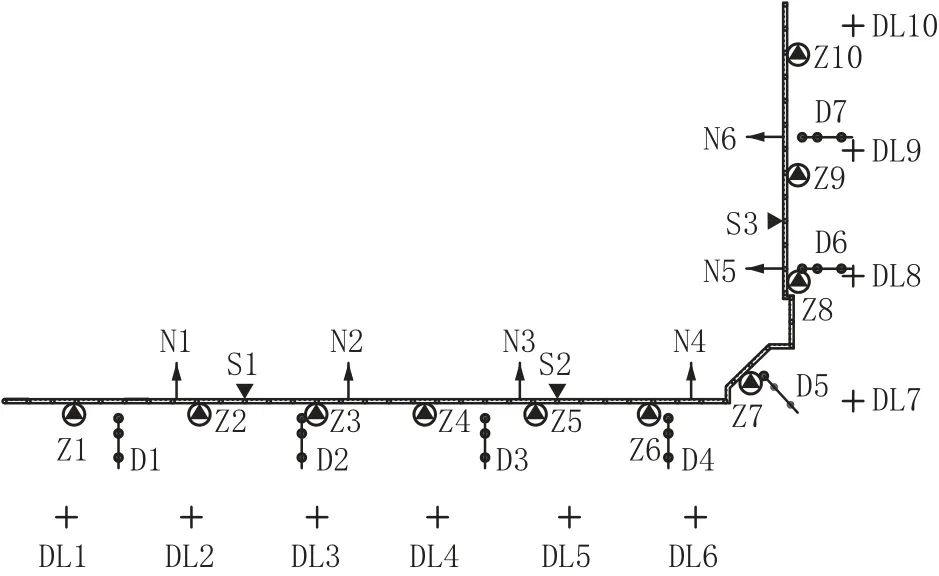

依据《建筑基坑工程监测技术标准》(GB 50497—2019)[15]相关规定,对基坑支护结构顶部水平及竖向位移、基坑上沿地面沉降、基坑周边道路沉降、支护结构深层水平位移、锚杆轴力等进行实时监测[16],以确保基坑安全。基坑监测点平面布置见图10。

图10 基坑监测点平面布置Fig.10 Layout plan of the foundation pit monitoring points

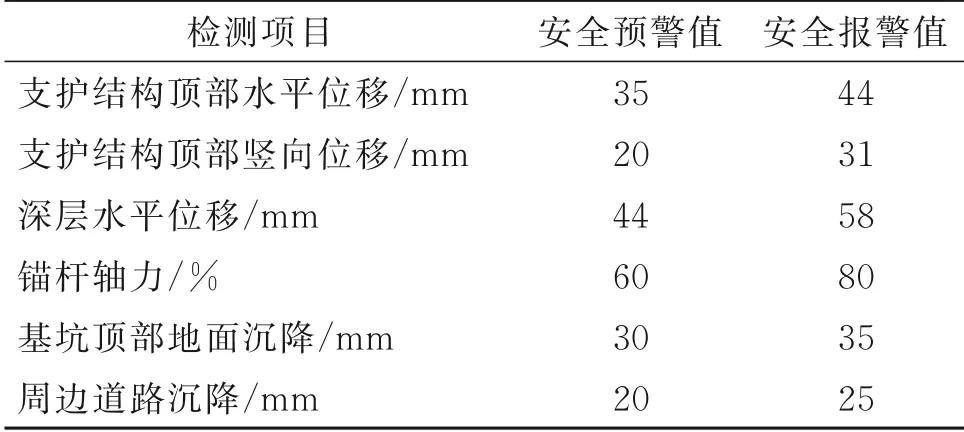

5.2 监测预警、报警值

依据《建筑基坑工程监测技术规范》(GB 50497—2019),并综合考虑现场实际情况,确定基坑监测预警、报警值见表3。

表3 监测预警及报警值Table 3 Early warning and alar m values for monitor ing

5.3 监测结果分析

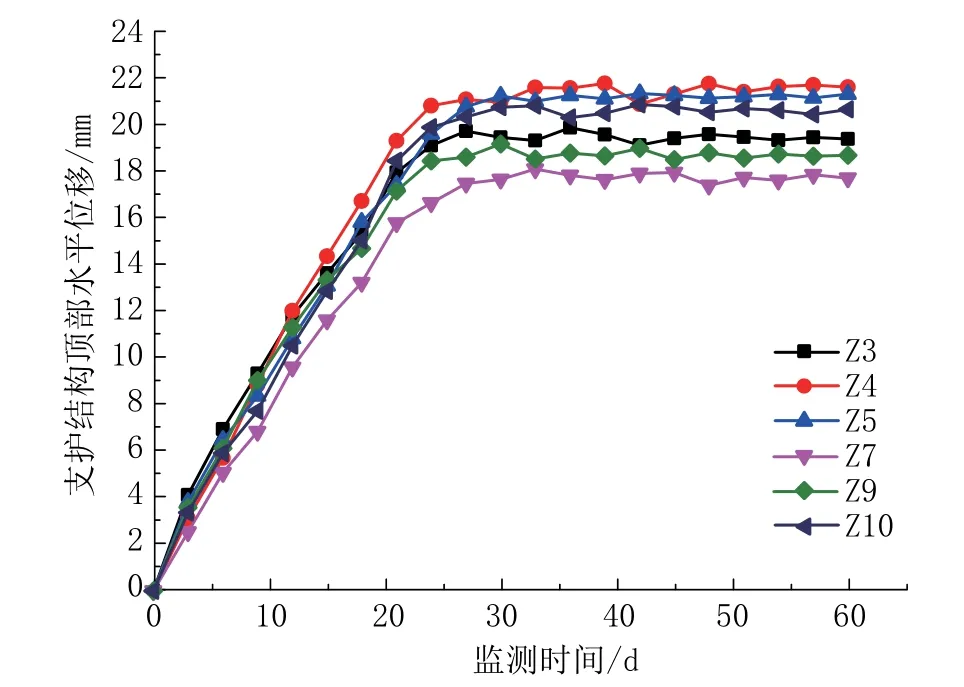

5.3.1 支护结构顶部水平位移分析

从图11中可以看出,各监测点水平位移随时间的变化趋势大致相同,在土方开挖过程中,支护结构顶部水平位移随开挖深度的增大逐渐增大,待土方开挖完毕、基坑正常使用过程中,位移变化趋于稳定,最大水平位移为21.80 mm,小于安全报警值44 mm,在可控范围之内。支护结构顶部水平位移量较小,且变形均匀、平稳,在监测过程中未出现突变现象,基坑整体稳定性较好,达到了预期支护效果。

图11 支护结构顶部水平位移曲线Fig.11 Top horizontal displacement curve of the support structure

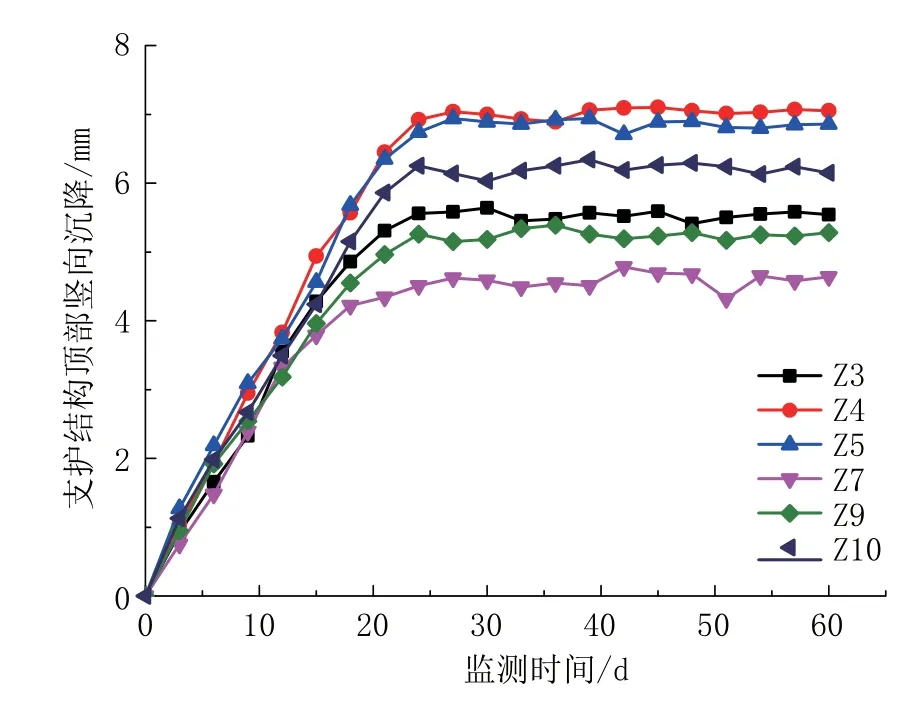

5.3.2 支护结构顶部竖向位移分析

从图12中可以看出,随着土体的开挖,应力释放,基坑底部产生隆起,带动支护结构向上移动,待基坑开挖完毕,支护结构顶部竖向位移趋于稳定,最大位移发生在Z4监测点,最大值为7.10 mm,远远小于其安全控制值31 mm。在基坑开挖过程中,位移变化均匀、平稳,未发现突变,基坑一直处于稳定状态。

图12 支护结构顶部竖向沉降曲线Fig.12 Top vertical settlement curve of the support structure

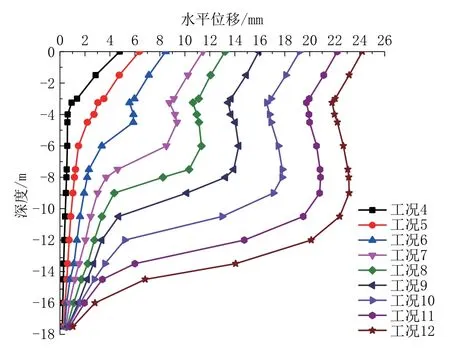

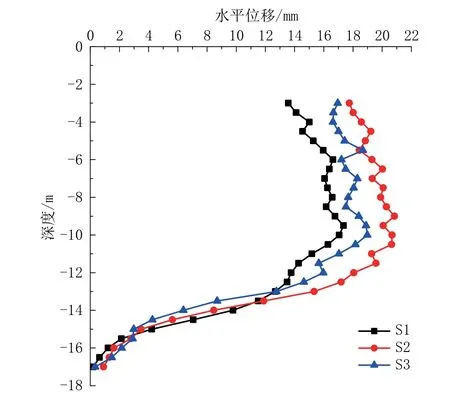

5.3.3 深层水平位移分析

从图13中可以看出,基坑开挖完成后,沿基坑深度方向,支护结构深层水平位移先增大后减小,基坑开挖范围内位移大,坑底以下位移小,支护结构底端几乎为零。最大位移发生在基坑中下部,大约距坑底H/3(H为基坑开挖深度)的位置,最大值约20.80 mm,远小于安全报警值58 mm。

图13 基坑开挖完成后深层水平位移曲线Fig.13 Deep horizontal displacement curve after foundation pit excavation

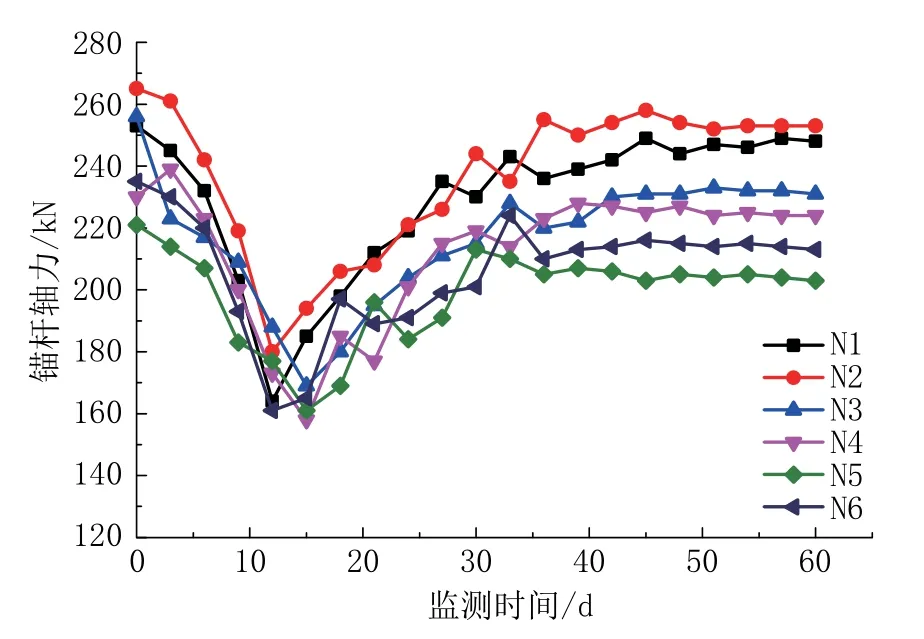

5.3.4 锚杆轴力变化分析

基坑东、南两侧共布设6组锚杆轴力监测点,每组监测点对上下4道锚杆进行监测,共监测24根锚杆的轴力值。由于监测数量多,每组第一道锚杆轴力大、变化明显,故将其作为分析对象。锚杆孔径150 mm,全长18 m,其中自由段长6 m,锚固段长12 m,内插4d15(7Ø5)低松弛型预应力钢绞线,锚固力设计值505 k N,预加拉力405 k N,锚杆轴力变化如图14所示。

从图14中可以看出,锚杆轴力随时间的变化呈3个阶段,即预应力快速下降阶段、预应力“抬头”阶段和预应力稳定变化阶段,预应力总损失率在37%~52%之间。锚杆张拉锁定后,预应力立即损失近40%,此时测得的最大值为265 kN。锚杆轴力变化受多方面因素影响,钢绞线张拉后回缩、钢绞线应力松弛、土体变形、混凝土徐变、锚杆施工偏差等,均会引起锚杆预应力的损失。随着基坑的不断开挖,支护结构与周围土体发生位移变形,锚杆轴力呈现先减小后增大的趋势,待基坑工程施工完成后,锚杆轴力最终趋于稳定,最终稳定值远远小于轴力设计值,满足设计要求。

图14 锚杆轴力随基坑开挖时间变化曲线Fig.14 Variation curve of the bolt axial force vs the excavation time of foundation pit

5.3.5 周边道路沉降分析

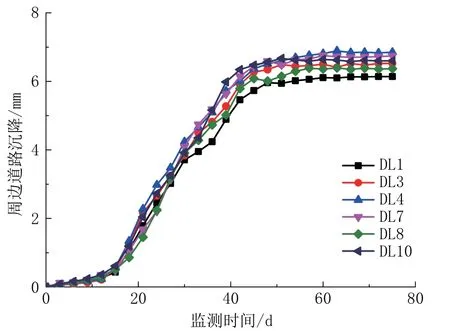

从图15中可以看出,周边道路沉降随时间变化大致呈缓慢增长、显著增长和稳定变化3个阶段。第一阶段为排桩施工阶段,排桩施工会使周围土体受到一定程度的扰动,进而使基坑周边道路产生较小的沉降;第二阶段为基坑开挖阶段,随着基坑土方的开挖,基坑侧壁约束解除,周边土体应力释放,土体结构将产生较大的水平和竖向变形,从而引起周边道路竖向沉降;第三阶段为支护体系正常使用阶段,基坑工程施工完毕,支护结构与周围土体有效结合形成统一整体,支护结构的正常使用有效控制了周围土体的位移变形,从而限制了周边道路的竖向沉降。周边道路最大沉降为6.85 mm,远小于安全报警值25 mm,未影响道路的正常使用。

图15 周边道路沉降曲线Fig.15 Settlement curve of the surrounding roads

综上所述,在基坑开挖及使用过程中,支护结构顶部水平位移与竖向位移、深层水平位移、锚杆轴力、周边道路沉降均未达到安全报警值,基坑一直处于安全稳定状态。

对比分析支护结构位移与内力、基坑周边道路变形的有限元分析结果与实际监测数据,随基坑开挖的变化趋势基本吻合,模拟值与实测值虽有差异,但差值很小。

6 结论

本文以北京市某深基坑工程为例,介绍了新型组合深基坑支护体系——护坡桩+钢管桩复合土钉墙支护体系,通过与桩锚支护体系的对比分析,以及有限元模拟与现场原位监测的对比研究,得出以下结论:

(1)在同样保证基坑施工与使用安全的前提下,与桩锚支护体系相比,护坡桩+钢管桩复合土钉墙支护体系可节省工期数天,节约造价25%左右。

(2)对比分析有限元模拟结果与实际监测数据,支护结构内力与位移、周边道路沉降随基坑开挖的变化趋势基本一致,模拟值与实测值虽有差异,但差值很小,验证了该组合支护体系的合理性与可行性。

(3)该组合支护体系的成功运用,解决了周边环境复杂、要求位移小、基坑支护造价低等深基坑支护的技术难题,验证了这一支护形式的可行性,其在深基坑支护中具有常规土钉墙和护坡桩无法相比的技术与经济优势,对类似工程积累了可靠的施工数据,对处理该类似情况的深基坑积累了丰富的经验,在未来会有很大的发展空间,具有推广价值及良好的社会效益。