落料线矫直机辊印形成机理及改进方法

王占斌

(北京首钢股份有限公司,北京 101304)

落料线是用来将冷轧钢卷开卷、落料、剪切加工的生产线,主要为汽车企业提供落料压力成形及板材剪切服务,为汽车厂提供冲压用原料[1]。在生产过程中,板料的表面质量是重点,尤其是矫直机辊印,严重制约着落料线产品质量的提升。为解决此问题,开展相应研究。

1 矫直机辊印形成的原因和机理

1.1 矫直机的矫直原理

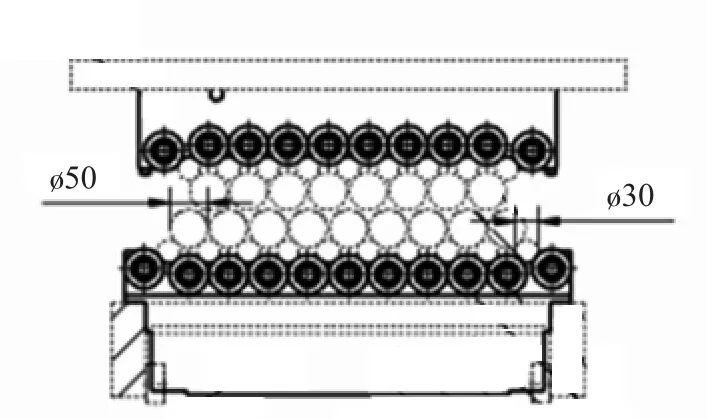

轧件进入旋转的工作辊中,经过多次的、反复的、正反方向的弯曲变形使其原始曲率的不均匀性得到消除,从而使曲率从大变小,达到矫直的目的[2]。矫直机使钢材的弯曲部位承受相当大的反向弯曲或拉伸,使该部位产生一定的弹塑性变形,当外力去除后,钢材经过弹性回复,然后达到平直。落料线的矫直机辊盒如图1 所示。

图1 矫直机辊盒

1.2 矫直机辊印产生原因分析

辊印是钢材表面缺陷之一,钢材表面上呈连续性或周期性分布的凸起或凹下的印痕。手摸时凹凸感不明显,在一定范围内的辊印允许存在。

经过一段时间的观察和研究,形成矫直机辊印的主要原因有以下4 个方面:

(1)来料表面脏:平整后的冷板表面吸附着一层由铁屑、灰尘、平整乳化液残留物和机械残油混合在一起的混合体,经过剪切工序矫直时,混合体就粘在了矫直机支撑辊与工作辊之间,影响了矫直辊的光洁度,当矫直压下量较大时,将工作辊与支撑辊上的赃物或油污印到钢板上,造成矫直后冷板表面存在平行于轧制方向上的有规律的明暗条纹。

(2)矫直辊老化:由于矫直机矫直辊有一定的磨削周期,当矫直辊工作时磨削周期过长,造成矫直辊老化、精度降低,在矫直带钢过程中各支撑辊压下量参差不齐,也会产生矫直机支撑辊印。

(3)矫直辊精度不够:由于对矫直机支撑辊和工作辊的性能、尺寸工艺进行限制不到位,造成在线生产时,每个矫直辊磨损程度不同,特别是支撑辊,造成有规律性矫直机支撑辊印。

(4)矫直机设备参数不精确:随意性更改基本参数,无确定参数,尤其是工作辊、支撑辊磨削值,辊径大小,辊缝值大小等,造成矫直机支撑辊压下量分布不均[2]。

经过现场分析,落料线矫直机辊印形成的原因不属于上面分析的原因。它形成的原因是:落料线矫直机工作部分为矫直辊盒设计,该矫直辊盒由工作辊、中间辊和支撑辊组成,其中工作辊共有17 根,为上8 下9 布置,辊径为50mm。落料线在生产停机时,板料在矫直机内呈现波浪状态,由于矫直机工作辊自身重力压下原因,产线重新启机时,该段板料会出现间距为25mm 的无手感辊印。由于产线在停机时矫直机速度由高速运转直接停止,没有蠕动速度。在重新启机时速度由零直接加速至设定速度,也没有蠕动速度。在这种急停急启的过程中,矫直辊由于重力作用在板料表面形成了矫直机辊印,这种表面辊印会给汽车厂后续涂装工序带来影响。由于矫直机结构设计、矫直原理及产线自动化程序的设计,该矫直辊印无法完全消除。

2 矫直机辊印的解决

2.1 落料线矫直机辊印的现状

落料线在生产过程中,由于生产准备、质量检查以及故障处理等需要停机,当设备再重新启动时发现料片表面出现沿带钢横向分布的辊印。初步确认辊印是矫直机工作辊由于自身重力压下以及急停急启造成的,这种辊印质量缺陷占比约2%左右。客户不能接受此种质量缺陷,因此着力解决此问题。

2.2 原因分析和改进对策

原因分析:停机后带钢无蠕动,程序内SIMOTION 控制带钢立即停止,没有蠕动功能;带钢启动速度过快,生产启动时带钢急启以及矫直机辊子的重力作用在带钢表面造成辊印。为此,制定改善对策如下:

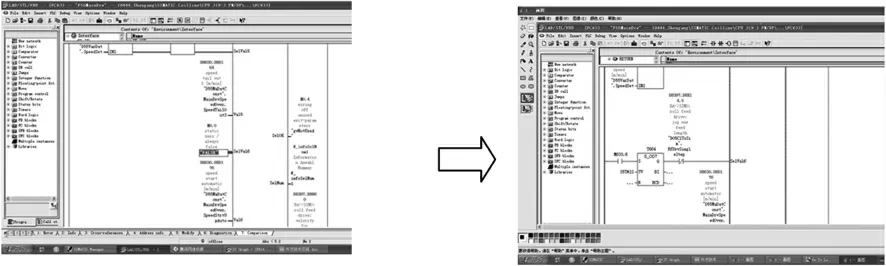

(1)修改自动化控制程序,如图2 所示。停机后矫直机从高速降为低速,增加蠕动功能。矫直机停止后,带钢速度变为蠕动速度。

图2 增加蠕动自动化程序修改图

(2)修改自动化控制程序,如图3 所示。带钢停止后先以设定速度的5%运行1s 后,再恢复到正常速度。带钢以缓慢速度启动运行1s 后再恢复到设定速度,板料表面辊印有所减轻。

图3 缓慢启动自动化程序修改图

2.3 改善原理

落料剪切过程中,需要停机检查时,矫直机降速到蠕动速度运行。下面出现两种状况:①停机时间较长(约大于10min,时间不确定的原因是停机时活套的深度不确定造成),矫直机以蠕动的速度进行送料达到如图4 中的极限深度位置,矫直机停止运行。此后在开始自动剪切时,整条生产线的运行速度按照设定剪切速度的5%运行1s 后恢复,全线按照设定剪切速度运行。②停机时间较短,矫直机以蠕动速度送料,但是未达到极限深度。这时在开始自动剪切时,整条生产线的运行速度按照设定剪切速度运行。

2.4 操作方法的优化改进

正常生产时,只安排一次正常停机,此次停机过程需完成板料表面质量检查、尺寸测量、两个小车托盘位置调整,堆垛挡块调整;同时安排一单独工位用于质量和矫直辊印甩废,将质量缺陷板料和矫直辊印板料甩出。再次启机后,全程不停机,单工位和双工位进行自动不停机切换,必要时,采用生产降速,确保换包准备工作跟上生产剪切节奏,另外整个生产过程不得采用手工甩废的方式。

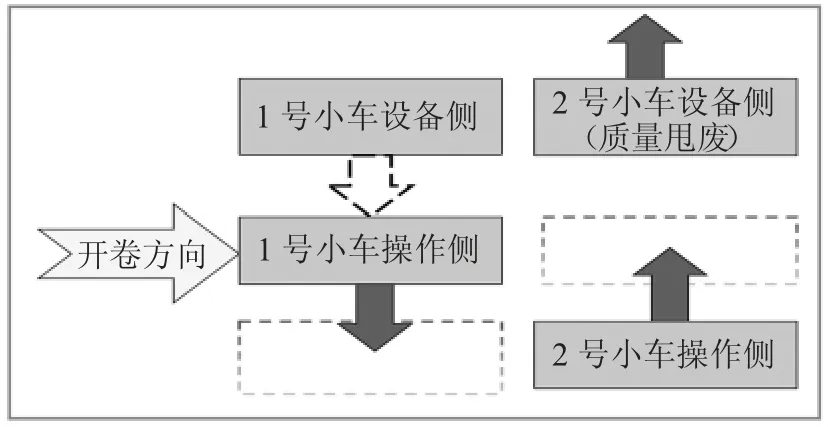

(1)每卷安排一次常规停机,开始生产时将操作侧1/2 号小车均停放堆垛位置,待1/2 号小车托盘位置、堆垛挡块调整完成后,将小车开出,进行卷料表面质量检查、尺寸测量。

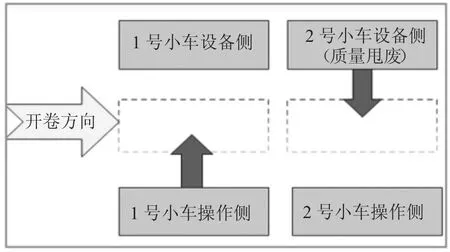

(2)完成堆垛调整、质量检查、包装材料准备后,将操作侧1 号小车,设备侧2 号小车开进堆垛位,将停机矫直辊印板料甩至2 号小车,不停车自动切换剪切至操作侧1 号小车。

(3)操作侧1 号小车生产时,完成操作侧2 号小车生产准备,并开至堆垛位,操作侧1 号车生产完成,不停车自动切换剪切至操作侧2 号小车,设备侧1 号小车做好生产准备。通过1、2 号车交替生产,实现生产不停机。

图6 2 号传动侧小车甩废图

图7 堆垛小车交替生产图

(4)故障停机处理方案:1 号车生产时出现故障停机,将矫直辊印板料甩至2 号车人工挑出;2 号车生产时出现故障停机,将矫直辊印板料甩至1 号车人工挑出。

(5)正常剪切前,必须将小车堆垛位置调整好,避免生产时因堆垛调整造成二次停机。生产前必须充分考虑打包时间和生产节奏匹配问题,如不满足生产节奏,可以降速生产。

2.5 实施效果

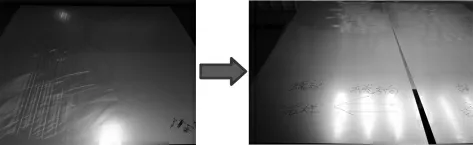

通过矫直机自动化程序的修改和操作方法的优化,矫直机辊印不合格率从2.27%下降到0.54%。现场板料表面改善后实际效果见图8。

图8 改善前后板料表面辊印对比图示

3 结论

(1)该技术使板料表面矫直机辊印大幅减轻,降低板料表面矫直机辊印造成的不合格率。改进后用户可以接受。

(2)减少了客户抱怨和质量异议的发生,提高产品质量稳定性,增加客户满意度。

(3)落料线作为钢卷深加工产线,通过一系列工艺、技术优化改进提升了产品质量。服务上游首钢冷轧钢卷生产企业,延伸首钢冷轧产品的产业链,提升产线直接服务、面对客户的能力,让冷轧优质的产品呈现在客户面前,为公司发展做贡献。

(4)产品质量技术提升的成功应用可以为同行业其他企业提供借鉴。