基于RobotStudio 对冲压生产线的研究

耿永秀,陈 森,戎 丹,詹俊勇

(扬力集团股份有限公司,江苏 扬州 223022)

近年来,工业机器人广泛应用于各种工业生产,例如焊接、搬运、码垛、切割等[1]。随着用人成本企高以及对安全性要求的不断提高,机器人自动搬运应用应运而生。目前搬运机器人轨迹规划方法主要分为两类:示教编程和离线编程[2]。示教编程的方法是通过人工经验和实验的方法获得轨迹[3]。离线编程技术则融合工艺要求,自动规划轨迹,可大大提高效率,实现自动化[4]。利用RobotStudio 软件计算搬运轨迹是离线编程技术的重点。

1 机器人冲压生产线的布局规划

以冰箱门壳件机器人冲压生产线布局为例,其冰箱门壳件的生产逻辑工序为:冲裁工序→弯边工序→包边工序→成形工序。冲压生产线布局是根据搬运物料形状尺寸、现场条件等条件决定,该布局规划中选用六台IRB/6700/3.2/150 型搬运机器人,其搬运最大覆盖半径为3200mm,生产线要求的节拍是8~10 s/件。根据生产线的实际生产场地条件限制及料片尺寸大小,设计生产线布局如图1 所示。图中实心圆线代表机器人的最大覆盖半径范围,确保设备工作台面在机器人的覆盖范围内。其中整个生产流程为:双工位拆垛台车-磁力分张-拆垛机器人R0-双料检测-重力对中-上料机器人R1-1#压机冲压-压机间机器人R2-2#压机冲压-压机间机器人R3-3#压机冲压-压机间机器人R4-4# 压机冲压-下料机器人R5-尾皮带机传送-人工装箱。

图1 整体布局

2 机器人路径预判

为了有效地完成机器人路径规划,需对机器人路径进行预判,建立一个初步和有效的机器人路径框架,并根据料片尺寸和冲床工作台面尺寸,分析其路径中主要的干涉区域[4],并将干涉区域设置防碰撞检测,便于后续路径规划过程中进行碰撞检测和空间可行性分析。通过分析机器人所需完成的任务和运作空间,分别示教相同的拾取点和放置点。但中间点的位置分别是外旋点和内旋点,如图2、3 所示。

图2 外旋运动轨迹

3 生产线机器人路径规划仿真验证

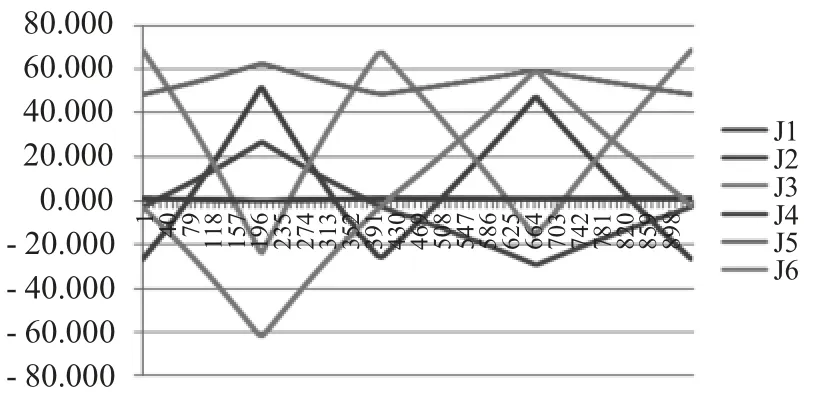

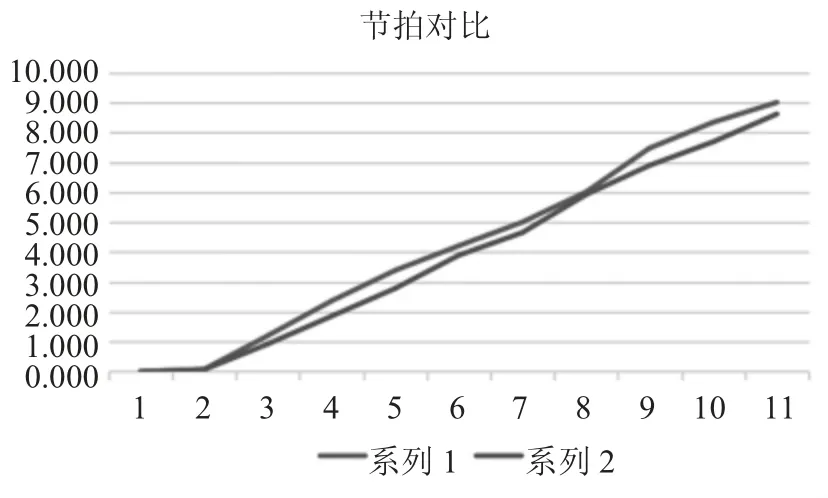

利用机器人路径规划原理,在RobotStudio 软件中对其中1 台机器人路径进行仿真。仿真设置从冲床冲压-机器人拾取-等待另外冲床的开启-机器人放置,再分别示教相同的拾取点和放置点,示教内旋点和外旋点,同步至rapid 中进行编程,设置相同的速度参数。并打开信号分析器和TCP 追踪器,分别对机器人内旋、外旋进行仿真。进过仿真得出以下结论,内旋轴1-轴5 利用率低,轴6 利用率高,外旋轴4 利用率低,其余轴利用率高,如图4、图5 所示。根据图说明外旋机器人动作较大。再次设定机器人生产时节拍和加速度。通过仿真红色线内旋节拍为8.6s 和蓝色线为外旋的节拍9s,如图6、图7 所示。在相同的时间中,红色内旋的加速度线小于蓝色的加速度线。整体比较内旋优于外旋。

图3 内旋运动轨迹

图4 内旋机器人数据

图5 外旋机器人数据

图6 加速度

图7 节拍

4 结论

为保证机器人冲压生产线安全高效工作,本文基于六轴工业机器人自身的运动学原理,并结合冲压生产线特点,提出了机器人路径规划方法,对机器人内旋和外旋两条路径进行计算分析,最终选用内旋搬运,并将其路径规划结果运用于实际生产中。经实际验证表明,此方法可靠性高,能够满足自动化生产线要求,同时能够缩短生产线设计周期。该方法对机器人生产线的路径规划具有重要参考价值[5-6]。