氧化铝与氧化锆多层共烧热应力分析

赵弘超 张宏建 朱晨 陈圣龙 张凌峰 高元 王雨润

1. 南京航空航天大学能源与动力学院,江苏 南京 210000;2.江苏南通莱鼎电子材料科技有限公司,江苏 南通 226000

0 前言

随着社会经济的发展,我国汽车保有量越来越大,由汽车尾气带来的空气污染问题也越来越严重。净化汽车尾气中的CO、HC和NOx等污染物,通常使用如三元催化转化器等机外的净化设备。为将催化转化器的效率保持在最高值,有必要通过氧传感器对尾气中的氧含量进行监测。

当前,在传感器烧结制造方面,研究人员发展出热压烧结法[1-2]、粉末烧结法[3-5]、铸造法[3][6]、无压烧结法[7-8]等烧结工艺,并在此基础上探究影响烧结质量的因素,如粉粒的调制、烧结助剂、烧结的效果等等。陶瓷粉粒方面,冯涛等[9]对3种粉体的化学成分、物相组成、颗粒形貌、比表面积、流延配方的匹配性、烧结性能、制备的片式传感器的性能进行了综合评估,发现粉体粒度越小,制成的流延片柔韧性越好,粒度越大,团聚现象越大;范长颉等[10]分别以纳米多晶粉体和非晶粉体作为原料,通过放电等离子体烧结法制备了Al2O3-ZrO2纳米陶瓷复合材料,以此研究了初始粉体状态对致密化过程和微观结构的影响;琚晨辉等[11]对粒径尺寸为0.3 μm和2.2 μm的氧化铝以不同比例混合后制得的粉体配制浆料,研究了粉体粒度分布对浆料流变性的影响。有机添加剂方面,李勇君等[12]将PNN-PZT流延浆料的流变性能作为研究对象,分析了分散剂、粘结剂用量和增塑剂与粘结剂的质量比对浆料流变性能的影响;吴黎等[13]系统研究了流延法制备氧化铝浆料过程中分散剂、增塑剂和粘结剂对浆料流变性能的影响;CIMA M J等[14]研究了在陶瓷烧结过程中粘结剂的热分解对坯体内部热应力分布的影响。烧结助剂方面,王旭东等[15]采用MgO为助烧剂,以Al2O3为原料,在两步法烧结工艺中分析MgO的添加量对Al2O3陶瓷致密度的影响,发现MgO含量为0.25%时陶瓷性能最佳;宋杰光等[16]则探究了CaO、MgO和SiO2等不同烧结助剂对制备YAG多孔陶瓷的影响。烧结方案方面,胡麟祥[17]以高纯氧化铝粉末为原料,采用干压成型法制成生坯,用两步法和传统方法烧结;易海兰等[18]采用商业氧化铝粉体为原料,MgO为烧结助剂,采用干压结合冷等静压成型素坯。

然而,研究人员对陶瓷生片的性能参数和烧结曲线的制定上研究较少,关于烧结过程中热应力的研究尤甚。本文将以氧化锆和氧化铝为主要成分的宽域型氧传感器为研究对象,通过分析其加压热处理、预烧结和正式烧结3个阶段来探究热应力分布情况,为将来烧结方案的制定打下基础。

1 几何模型和原理

1.1 宽域型氧传感器的几何模型

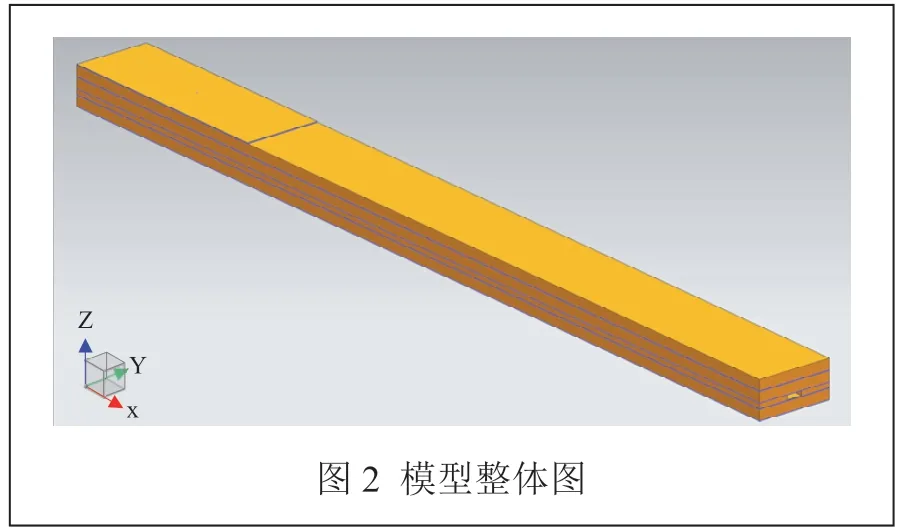

本陶瓷传感器结构采用五层氧化锆、两层氧化铝和一层镁铝尖晶石,从下往上,第一、四、五、六、七层为氧化锆层,第二、三层为氧化铝层,最上层(第八层)为镁铝尖晶石,其中,第四层氧化锆层含有空腔,如图1所示。本文作出的模型整体图如图2所示。总体外形尺寸为:长60 mm,宽5 mm,高2.888 mm。

1.2 传热理论模型的建立

由于陶瓷生片的相变在烧结过程中十分复杂,为求解方便,现将此传热模型作出如下假设:

(1)坯体各层材料为各向同性;

(2)烧结过程中没有热损失;

(3)烧结气氛中只有包围坯体的部分与坯体发生热交换,远离坯体的气氛视为烧结环境;

(4)在坯体烧结过程中,仅考虑热传导和对流换热。

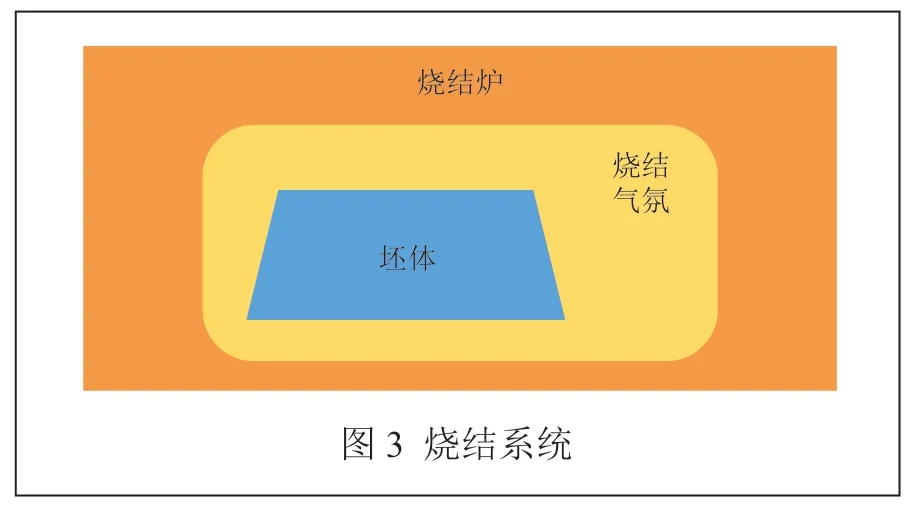

由此,本文作出如图3所示的烧结系统。

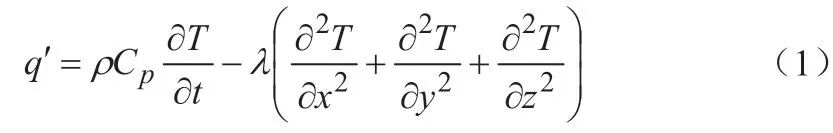

在陶瓷生片烧结过程中,生片内部自身会在外界高温作用下发生化学反应,这些化学反应是放热反应,放出的热量会和外界高温一起催化新的化学反应,整个化学相变过程由此展开。基于此,本文将坯体在烧结过程中发生的化学反应产生热看成内热源,含内热源的各向同性热传导方程为:

其中,ρ——各层材料密度;

Cp——各层的比热容为各层导热系数;

q'——化学反应热。

根据文献[19-21],对陶瓷烧结过程的求解域内任意一点与周围六个点进行分析,取系统中的任意一个微单元进行热平衡分析。设该微单元的边长为dx、dy、dz,并将时间域离散化处理,其离散网格为dt,离散后的标号如图4所示。

由于陶瓷坯体内部之间的传热方式主要是热传导,其离散公式为:

aE、aS、aW、aT、aR、aN——周围各节点与节点P的换热系数,如下:

其中,λ——微单元的导热系数;

r——微单元的换热系数。

其中,ρi——单元i的密度;

Ci——单元i的比热;

Vi、Si,j——几何参数;

Tt,i——单元i在t时刻的温度;

Tt,j——与单元i相邻的单元j在t时刻的温度;

hi,j——与单元i相邻的单元j与单元i的传热系数;

1.2.6 设置抗菌药物管控专职药师 药学部设置1名抗菌药物管控专职药师,负责统计分析全院抗菌药物使用情况,每月将相关数据上报医务处与质控科,作为科室绩效考评的指标,对不合理用药行为进行通报和经济惩罚。

ac——对流换热系数。

同时,热对流遵循的净热量可用牛顿冷却公式表示为:

其中,Q——热对流传递的热量;

A——传热面积;

h——对流传热系数。

边界条件如下:

试验件表面温度:

试验件边界热流量:

物体与周围气体的换热情况:

其中,α——烧结气氛与试验件表面的换热系数;

T1、T2——试验件表面单元和烧结气氛的温度;

λ——导热系数;

t——加热时间。

2 有限元分析

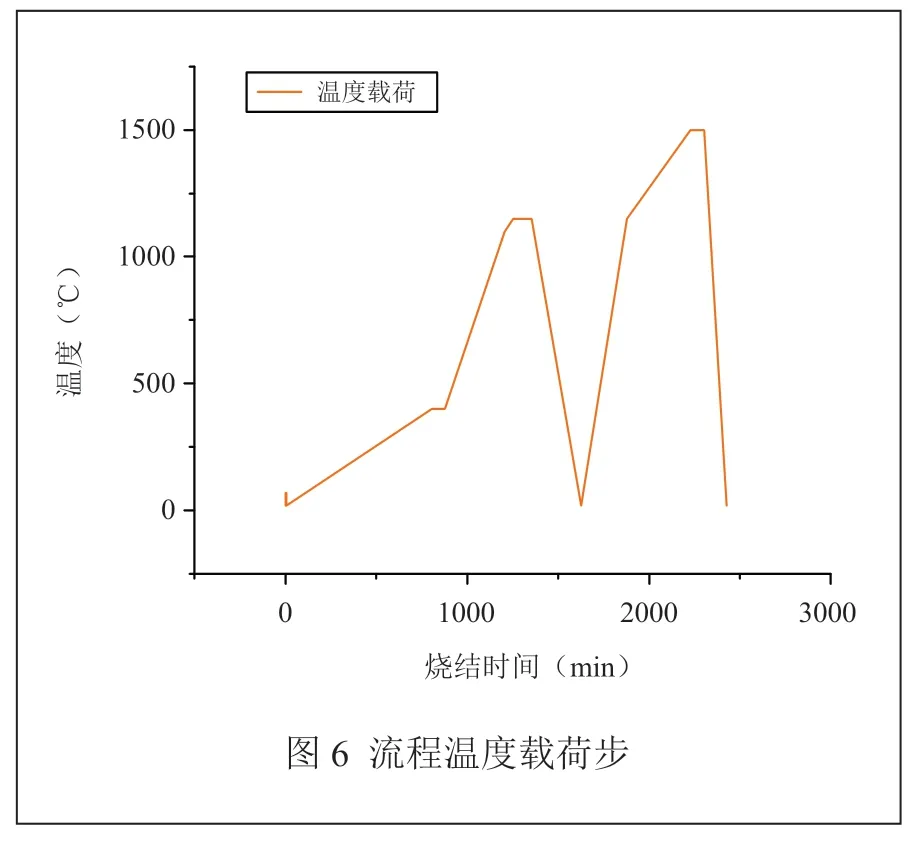

为了完全体现烧结过程,本文将烧结过程分为3个部分:烧结前的加压热处理、预烧结和正式烧结。采用ANSYS仿真软件进行分析,具体流程如图5所示,整体温度载荷步如图6所示。

镁铝尖晶石、氧化铝和氧化锆的性能如表1所示,三者的热膨胀系数曲线如图7所示。

表1 镁铝尖晶石、氧化铝和氧化锆性能参数

2.1 加压热处理阶段

将图2所示几何模型进行网格划分,划分结果如图8所示,网格单元数量为76,755,节点数为373,060。

施加边界条件如下:

(1)上表面温度为70 ℃;

(2)在上表面施加均布压力21 MPa;

(3)在下表面设置固定端;

(4)加热加压时间为180 s。

通过仿真分析后,得到了加压热处理阶段的仿真结果。

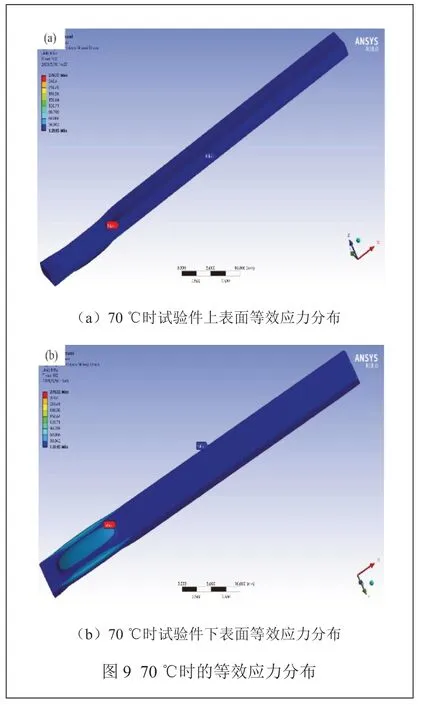

2.1.1 等效应力分布

对上表面180 s的加压热处理时,得到等效应力如图9所示。整体试验件大部为蓝色,受力较为均匀;试验件左端上表面出现凹陷,内部空腔出现最大等效应力,其值为270.33 MPa;左端空腔的下表面投影区的等效应力稍大,对称分布在底部和两侧的棱,如图浅蓝色所示,存在弱一点的集中应力。在外力作用下,空腔四壁尖锐的棱边是造成较大集中应力的主因,这一作用效果传递到下表面。另外,这一集中应力小于材料的许用应力。

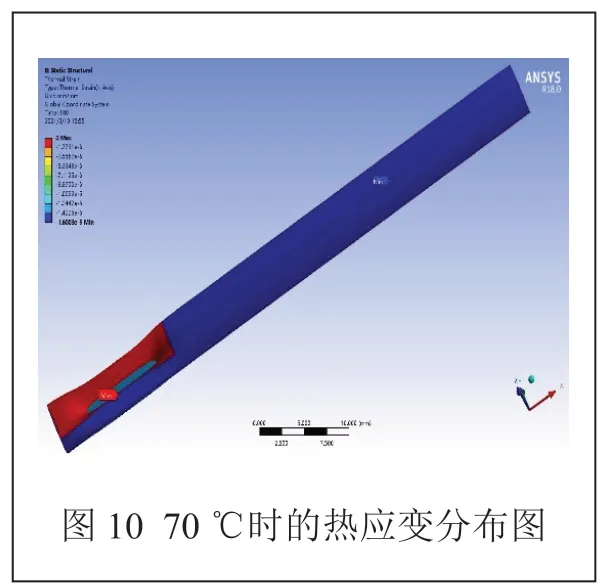

2.1.2 热应变分析

图10是试验件在70 ℃时的热应变分布图,试验件大部分区域的热应变绝对值大于0,且变化范围较小,最大值为1.6003×10-5,如图中蓝色区域;内部空腔上表面投影区的热应变最小,其值为0,如图中红色区域。由此分析可知,在加压热处理时,流延片的水分丢失,各层流延片的颗粒之间的空隙缩小,导致尺寸收缩;在加热条件下,流延片成分会发生轻微热膨胀。最上层作为直接接触加热面且是最薄的一层,热膨胀效果最为明显,两种效果的叠加使得应变趋于0。

综上所述,在加压热处理阶段,由于试验件承受较大外力,导致内部空腔的棱边处出现较大的集中应力,且试验件左端空腔的上表面出现些微凹陷。上表面压力的作用效果传递到下表面,使得下投影区出现小的变形。此阶段最高温度仅为70 ℃,几乎没有热应力产生,因而等效应力中,外界压力的因素占比很大。这一阶段结果可与图11[22]对比。

2.2 预烧结阶段

在加压热处理阶段的结果的基础上进行试验件的预烧结仿真。预烧结的目的是将流延片中的有机物脱出,并排出气体。在这一阶段,本文施加的外界条件如下:

(1)将试验件平放在平面上,不对其施加外力,让其自由形变;

(2)对试验件施加如图12温度载荷。

根据以上条件进行仿真分析,获得相关数据。

2.2.1 等效应力分析

图13是试验件在预烧结最高温度1,150 ℃时的等效应力分布图。试验件上表面两端的等效应力最小,该区域周围,从上表面到下表面,等效应力值逐渐增大,试验件下表面的边缘处是翘曲半径最大的区域,出现最大值,为25.889 MPa。整个试验件的应力对称分布,空腔的下表面投影区的应力值较大,空腔棱角投影区的应力值较小。下表面离边缘越远的区域,应力值越小。这一阶段没有外力约束,各层之间的集中应力和预紧力得到充分释放。

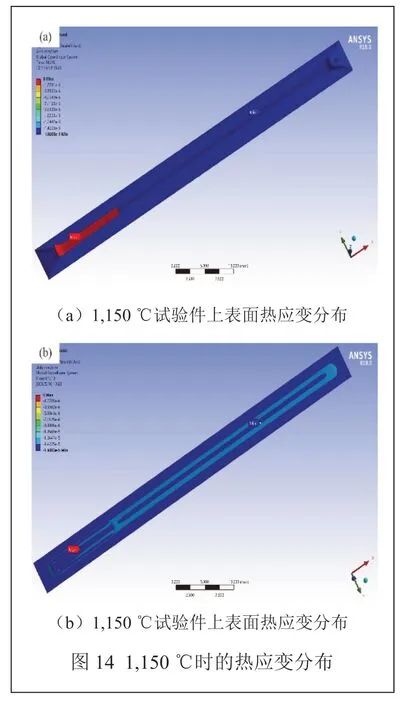

2.2.2 热应变分析

图14是试验件在1,150 ℃时的热应变分布图。试验件空腔的上表面投影区呈红色,此处热应变趋近于0,在材料内部晶粒间空隙收缩、晶粒生长与金属颗粒膨胀等的影响互相作用下,热应变变化不大;其余大部分区域呈蓝色,热应变变化较小;下表面的热应变规律沿着空腔投影区对称分布,内部空腔棱边处收缩较小。

综上所述,在预烧结阶段,外围区域向试验件体心收缩,试验件发生翘曲,两端向中心翘起,使得整体出现“凹”形,可与图15[23]对照。无外力约束的烧结使得试验件内部的层间预紧力和集中应力得到充分释放,各层自由膨胀,因而残余应力并不大,总体等效应力较上一阶段小。

2.3 正式烧结阶段

将预烧结后的试验件冷却至室温,在此基础上进行正式烧结,目的是获得陶瓷芯片成品。其施加的条件如下:

(1)用压板在试验件上表面施加均布压力,大小为1.5 MPa;

(2)试验件下表面放置承烧板;

(3)施加如图16温度载荷。

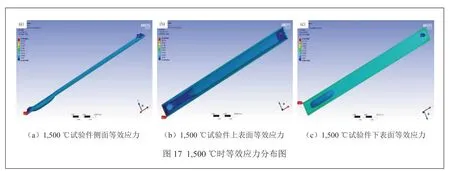

2.3.1 等效应力分析

图17是正式烧结阶段最高温度1,500 ℃时的等效应力分布图。经过预烧结阶段充分的应力释放后,这一阶段的等效应力不大,最小应力出现在试验件上表面两端,最大应力出现在试验件下表面边缘,为21.493 MPa。如图17(b)和图17(c)所示,空腔上表面投影区不同水平应力交错分布,较为复杂;下表面等效应力更大,且在空腔棱边的下表面投影区出现应力集中,整体应力对称分布。

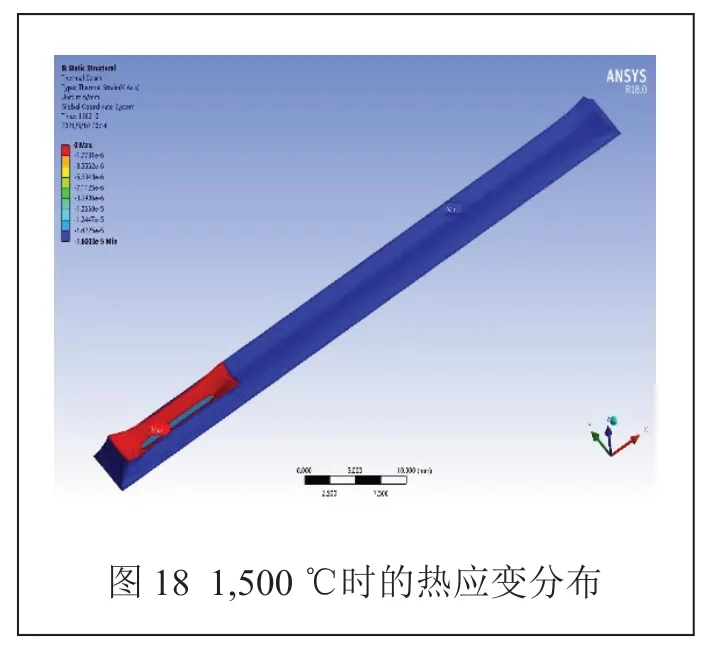

2.3.2 热应变分析

图18是正式烧结阶段最高温度1,500 ℃时的热应变分布图。在压板作用下,整个试验件大部分区域处于收缩状态,上表面出现最小热应变。预烧结阶段,大部分晶粒已经成长,和其他晶粒融合形成大晶粒,烧结颈逐步扩大成型。这一阶段的温度更高,晶粒融合更容易,融合速度加快,空隙进一步减少和缩小,但在这一阶段可供变形的区域已经不多,因而热应变不大。

综上所述,在正式烧结阶段温度更高的情况下,试验件变得较其他阶段柔软,在其上方加载压板,提供了复原的压力,上一阶段的翘曲在这一阶段被消除,试验件恢复到最初的平直状态。此时的层间切应力已在预烧结阶段得到释放,层间正应力占据主要,空腔内的集中应力进一步下降。此阶段总体等效应力比上一阶段稍大。

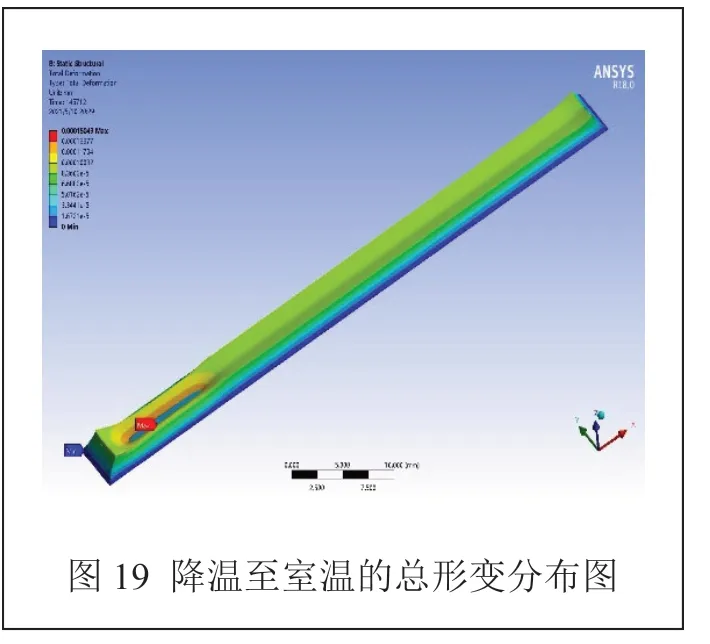

2.3.3 总形变分析

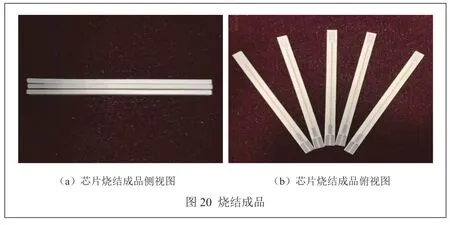

图19是试验件烧结完成降至室温20 ℃时的总形变分布图。在经过完整的烧结流程并且温度降至室温后,试验件的厚度稍微降低,整体形状保持平直。试验件的总体形变量在厚度上渐变分布,从下表面到上表面,形变值逐渐增大,最大值出现在内部空腔。内部空腔的存在使得附近的区域比其他区域有了更多的形变空间。受上表面效果传递的影响,内部空腔的下表面投影区出现较大的形变量。从数值上看,在经过一系列流程后,试验件形状变化并不大,与实际烧结效果接近,如图20所示。

3 结论

在该试验件的有限元分析中,加压热处理阶段,基于增加层间结合力的目的而施加的高压对结构的应力分布产生了很大的影响,产生了较大的集中应力;预烧结阶段,基于释放加压热处理阶段产生的结构内应力和排胶的目的,这一阶段不施加外力。在这样的高温环境下,由于各层材料的厚度和热膨胀系数不同,层间应力不同,导致试验件发生翘曲;正式烧结阶段,在高温环境下,压板将翘曲的试验件逐渐压至平整,虽然形变较大,但集中应力已在第二阶段大量释放,故而此阶段应力较小。所有阶段的应力均呈对称分布。

本文认为,在实际的氧化铝和氧化锆陶瓷共烧制作过程中,应当重点关注以下两个方面:

(1)在加压热处理阶段,陶瓷流延片叠加的压力、加热温度和加热时间非常重要,应当根据实际流延片成分和力学强度制定合适的方案;

(2)在预烧结阶段,由于不对试验件施加外力而任由其变形,结构内部会产生气体溢出试验件外,这会削弱层间结合力,故而应当考虑在其变形过程中可能出现分层现象。