基于Moldflow 的轴承塑件分析及优化设计*

王一杰,孟 浩,张雨薇,郭苗苗,高中琦

(河南理工大学,河南 焦作 454002)

轴承为工程机械中必不可少的零件,人们对其的需求也越来越高。通常传统注射模具设计过程异常复杂且缺少客观高效的可模拟结果[1-3]。通过Moldflow 软件模拟,进而设计、修复、完善、模拟产品注塑整个过程,提高了设计生产的时效性,而且减少了经济资本投入。

相关学者们对Moldflow 软件模拟优化工艺参数进行了大量研究。刘丹等[4]对汽车后视镜座进行优化分析仿真,得出最佳浇口位置。通过以体积收缩率变化为参数的正交试验,获得了最佳收缩率和冷却剂收缩率均不会引起翘曲的塑件模型。

本文使用Moldflow 分析了轴承塑件的注塑全过程,通过调整控制工艺参数分析影响塑料轴承质量的因素,针对分析结果预测可能出现的成型缺陷提出优化方案,为后续相关制件的设计生产提供指导作用。

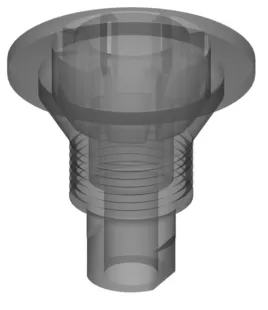

1 轴承结构分析

轴承三维结构具体如图1 所示,其外形尺寸为全长64 mm,内径11.6 mm,外径184 mm。采用solidworks 软件进行三维建模,采用ABS 进行注塑。本文选用的ABS 材料型号为PA-717C。

图1 塑件图

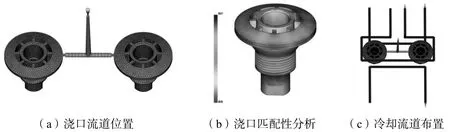

2 浇口与冷却系统的设计

浇口与冷却系统的设计如图2 所示。浇口的位置对塑料的质量有很大的影响,直接影响零件的美观和质量,轴承结构较短,因此模型中只设计一个最优浇口位置,如图2(a)所示。通过Moldflow 分析流动阻力指示器和闸门的匹配,如图2(b)所示。设计冷却系统对注塑零件的质量有很大影响,而对冷却系统的关注将直接导致清洁塑料零件出现。因此,应适当控制注塑周期,控制适当的冷却时间。冷却流道布置如图2(c)所示。

图2 浇口与冷却系统的设计

3 基于正交试验的轴承成型工艺参数优化

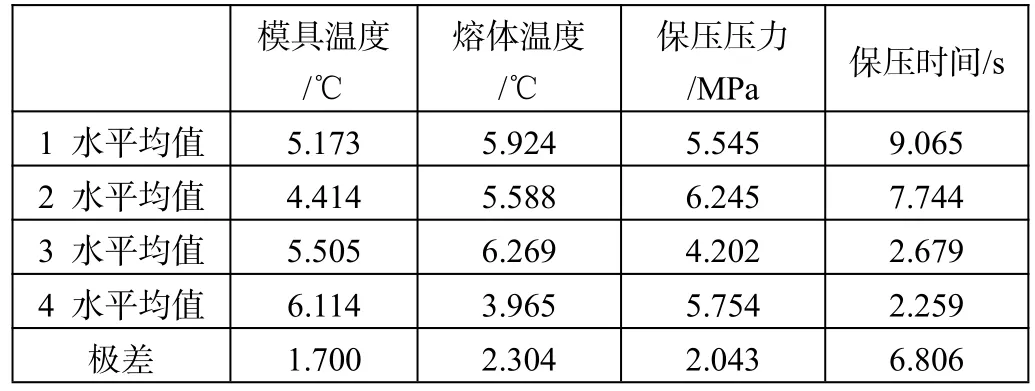

在本文中,通过调整和控制模具温度Tm、熔体温度Tr、保压压力P、保压时间t等工艺参数来优化塑料零件的质量,并根据材料的理论特性和塑料零件生产的实际情况选择合理的因素和测试水平。通过设计正交试验确定工艺参数。试验因素有4 个,每个因素包含4 个水平,因素分别为A 模具表面温度(20~50 ℃)、B 熔体温度(230~260 ℃)、C 保压压力(80 MPa、95 MPa、110 MPa、125 MPa)、D 保压时间(8 s、10 s、12 s、14 s)。当模具表面温度为40 ℃,熔体温度为230 ℃,保压压力为125 MPa,保压时间为8 s 时,体积收缩率为1.065%,最大翘曲为0.089 2 mm。

进一步处理实验数据,以便分析实验结果的优缺点。为此,使用映射函数来加权分析,通过对这两个测试结果的重要性加权方法的区分,得知体积和翘曲加权值分别称为λ1=65、λ2=35。综合目标表达如下:

式(1)中:i为测试序列号,值为1,表示体积收缩率;j为每个目标的代码,值为2,表示最大翘曲边。试验结果的极差分析如表1 所示。

表1 试验结果的极差分析

分析以上结果可以得出结论,保存时间对通用塑料成型指数的影响最大,最佳的工艺参数为:模具表面温度30 ℃、熔体温度260 ℃、保压压力110 MPa、保压时间14 s。相应的体积收缩率为2.311%,翘曲最大值为0.092 7 mm。相比初始方案,体积收缩率和最大翘曲值分别降低54.75%、40.69%。

4 结论

本文中轴承是重要的研究对象,采用Moldflow 研究,根据分析结果,比较了两种塑料的优缺点,选择了ABS 作为注塑的材料,并在正交试验公式中找到了工艺参数的最佳组合为模具表面温度30 ℃、熔体温度260 ℃、保压压力110 MPa、保压时间14 s。工艺参数的组合已重新引入Moldflow 进行仿真分析。结果表明,塑料零件的体积收缩和最大翘曲得到了明显改善,减少了54.75%、40.69%。