变截面桶形钛合金零件热处理变形控制夹具设计研究

吴峰

摘要:本文简要阐述了典型钛合金零件的热处理变形控制夹具设计研究,总结出了典型变截面桶形钛合金零件热处理变形控制夹具材料选择及夹具结构设计原则。该夹具结构稳定,通用性强,对于该类零件的热处理加工变形控制具有一定的借鉴意义。

关键词:热处理;变形控制夹具;钛合金;变截面桶形

1.引言

钛及钛合金材料具有比强度高、耐高温性好、耐腐蚀性好等诸多突出的优点,并能够完成各种形式的零件成形、焊接加工和机械加工等。一些民用飞机结构和航空发动机上也逐渐采用钛合金结构代替其它结构。

在钛合金机加件的机械加工及焊接过程中会产生极大的内应力,这些内应力通过去应力退火热处理后,应力释放的同时也会产生其它变形。热处理过程是一个从加热到冷却的过程,在此过程中零件会发生体积和组织变化,同时产生热应力和组织应力,在应力释放的同时零件产生的变形也是不可避免且不可估量,而且零件越长,形状越复杂,其变形也就会相应越大越严重,如若产生较大的变形,则使机械加工校正非常困难,严重影响零件的装配使用甚至会造成零件报废。因此,只能在热处理过程中通过热处理保型夹具控制零件变形在合理范围之内。

上述问题表明:控制钛合金零件在热处理过程中的变形是热处理工艺急待解决的问题和关键技术。在热处理过程中,掌握控制钛合金零件变形的技术,可以大大地减少或节省热处理后的校形工作量,降低制造成本,避免零件因变形报废,提高经济效益和热处理质量。掌握控制热处理变形的技术对提高热处理质量、实现精密热处理有着重要意义。

2.变形控制夹具材料的选择

夹具材料的选用影响着夹具的整体工艺性、夹具的功能、夹具的寿命以及夹具加工制造的成本。所以,夹具材料的选择应从夹具功能、強度刚性、工艺性、结构、精度、重量、成本等方面综合考虑。但对于热处理变形控制夹具,夹具材料的选择除了遵循上述材料的选择原则外,还必须考虑材料热处理时的变形情况,即考虑各材料的膨胀系数。若夹具材料全部选用与产品材料相同的TC4材料,在高温热处理时,夹具与产品的变形情况相同,起不到控制零件变形的作用;若二者选用不同材料,则必须考虑两种材料在高温下因热膨胀系数差异对零件和夹具尺寸的影响,以及两种材料在真空高温下会不会发生反应。

1Cr18Ni9Ti在600℃时的线膨胀系数最大。1Cr18Ni9Ti既是奥氏体不锈钢,也是应用最广泛的奥氏体热强钢。其含碳量低,ωc≤0.15%,且含有较多的鉻和镍,其平均含鉻量ωCr为18%,含镍量ωNi为9%。较多镍的加入扩大了奥氏体相区,从而获得了奥氏体组织。又由于鉻的加入,使钢表面形成钝化膜,提高钢基体的电极电位,所以这类钢具有较高的耐蚀性和高温强度、抗氧化性好以及无磁性等特点。所以,即使1Cr18Ni9Ti钢用于700℃的高温,也是可以胜任的。

钛合金机加件的材料为Ti-6Al-4V(TC4),TC4钛合金含有4%的β相稳定元素V 和6%的α相稳定元素Al,属于典型的Ti-Al-V系α+β型双相热强钛合金。TC4具有良好的工艺性能,包括热变性能、抗蚀性、切削加工性和焊接性,可加工成棒材、板材、型材、锻件等。热处理后的强度相比退火状态强度可提高一倍;其高温强度高,尽管在400℃~500℃的温度下,也可长期工作;其热稳定性高,仅次于α钛合金。TC4材料退火状态下强度一般为900MPa,固溶强化处理后,强度只能增加200MPa,强度增加不大。

由以上夹具材料选用原则以及TC4与1Cr18Ni9Ti材料特性分析可以得出以下结论:

(1)1Cr18Ni9Ti的热膨胀系数比TC4大,满足夹具夹紧结构的选用原则;

(2)TC4与1Cr18Ni9Ti二者高温特性相似,都具有较高的高温强度和耐蚀性。

综上所述,结合现有的生产条件和初期热处理变形控制夹具的设计经验和生产验证,1Cr18Ni9Ti钢的综合性能在本次夹具的选材上可以考虑。

3.飞机圆筒型零件热处理变形控制夹具结构

3.1 整体结构设计

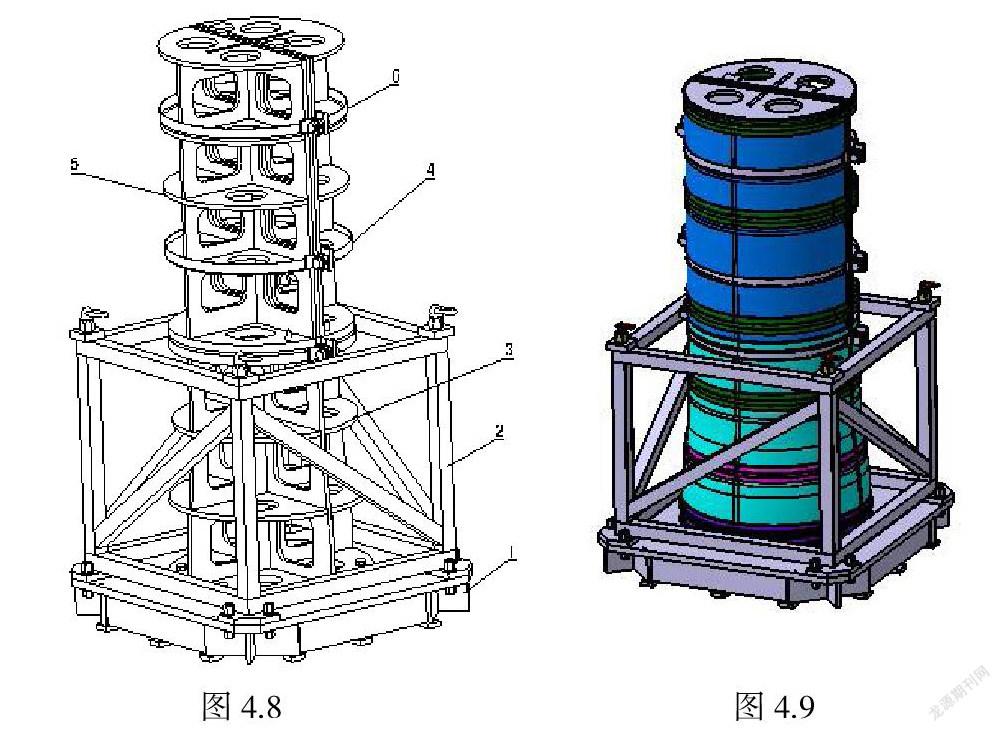

飞机圆筒型排气管内管热处理时的变形包括焊接加工存留的变形及热处理应力产生的变形。此次热处理变形控制由热处理变形控制夹具来实现。飞机圆筒型排气管热处理变形控制夹具整体结构如图4.8所示。

夹具由底座1、起吊装置2、下定位座3、右半定位座4、左半定位座5和外圆卡箍组件6成。排气管内管组件竖直放置于底座1的上平面上,组件筒的内型面与下定位座3、右半定位座4及左半定位座5的外型面相吻合,右半定位座4和左半定位座5通过两个圆柱销定位在下定位座3,外圆卡箍组件6通过楔形块均布夹紧于组件外圆上。起吊装置2通过螺钉和螺母连接在底座1上,在进入真空炉进行热处理前将其拆除即可。图4.9为热处理变形控制总体结构示意图。

3.2 压紧结构设计

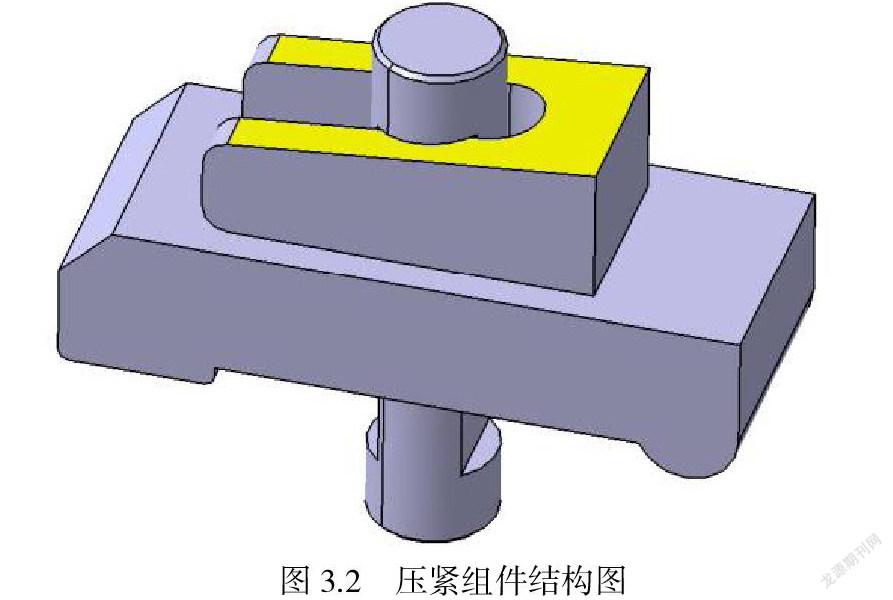

夹具中螺纹连接不能出现,因为螺纹连接在热处理后有可能会被剪断,造成零件不能拆卸。这就需要新型压紧结构来满足压紧要求。

压板设计有压脚与零件翼板的上表面型面完全吻合,楔形块的上表面(斜面)与连接座上的焊接销的斜面配合,楔形块的下表面(平面)与连接座底座的上表面相配合来压紧零件。

4 结论

根据现有的生产条件以及最初的零件热处理变形控制夹具设计经验和生产验证,确定热处理变形控制夹具夹具材料的选用原则及设计原则如下:

1、夹具夹紧结构的材料选择比零件材料热膨胀系数大的金属材料;高温时压紧件较大的体积变化使零件压紧力和压紧面更大,更好的阻止零件热处理变形。

2、定位装置的材料选择与下缘条零件尽量相同或相近的金属材料,提高定位精度;

3、夹具体和其它连接元件的材料选择耐高温、耐腐蚀的金属材料。

4、新型定位结构的选用。定位座由若干个半圆板和两个立板横纵交叉焊接而成,每块焊接板上开有减轻孔。此种结构便于加工,定位准确且不繁琐。

5、新型起吊装置的选用。起吊装置由方形管横、纵、斜着交叉焊接而成,依据起吊稳定性,确定起吊的高度。

6、内筒内型面的热处理变形控制,由上下定位座的外型面与内筒内型面相吻合及夹具自身材料的热处理变形特性来实现。

7、内筒外型面的热处理变形控制,由外圆卡箍的内型面与内筒外型面相吻合、夹具自身材料的热处理变形特性以及楔形块的夹紧力来实现。

此类夹具结构用于立式筒状薄壁钛合金件的热处理变形控制,尤其是夹具中的定位结构和起吊装置对后续类似零组件的热处理变形控制提供更好的设计依据和设计理念。

参考文献

[1]曲凤.TA15钛合金零件热校形方法[J]金属热处理,2015,3